1. Strenge grondstoffencontrole: de basis van lean manufacturing

Voor onze fabriek is lean core manufacturing niet alleen een productiemodel, maar een systematisch project dat de hele industriële keten doorloopt, van de selectie van grondstoffen tot de levering van het eindproduct. We interpreteren de connotatie van lean production diepgaand en integreren de concepten van "verspilling elimineren, continue verbetering" in elke schakel van het stempelen van de motorkern. In de fase van de inkoop van grondstoffen heeft onze fabriek een strikt mechanisme voor leveranciersscreening en materiaalinspectie gebouwd. We doen nooit concessies aan de kwaliteit van het kernmateriaal en alle selecties zijn gebaseerd op wetenschappelijke prestatievergelijking om de stabiliteit en superioriteit van binnenkomende materialen te garanderen. De volgende tabel toont de specifieke prestatievergelijking tussen de hoogwaardige materialen die we gebruiken en traditionele materialen die vaak in de industrie worden gebruikt:

| Materiaaltype | AC-verlies (50 Hz, 1,5 T) | Residueel magnetisme (mT) | Zachte magnetische prestaties (aanpasbaarheid aan hoge frequenties) |

|---|---|---|---|

| Hoogwaardig amorf materiaal (onze keuze) | �0,3W/kg (1/3 van traditionele materialen) | �50 (1/4 van traditionele materialen) | Uitstekende, stabiele werking bij 10kHz+ |

| Traditioneel siliciumstaalmateriaal | �0,9W/kg | �200 | Over het algemeen nemen de prestaties af bij 5 kHz+ |

Tegelijkertijd optimaliseert onze fabriek het inkoop- en voorraadbeheerproces door middel van gestroomlijnd denken, het verminderen van achterstanden op het gebied van grondstoffen en kapitaalbezetting, en het realiseren van een efficiënte toewijzing van middelen.

2. Slimme stempelproductie: efficiënte en nauwkeurige lean-praktijk

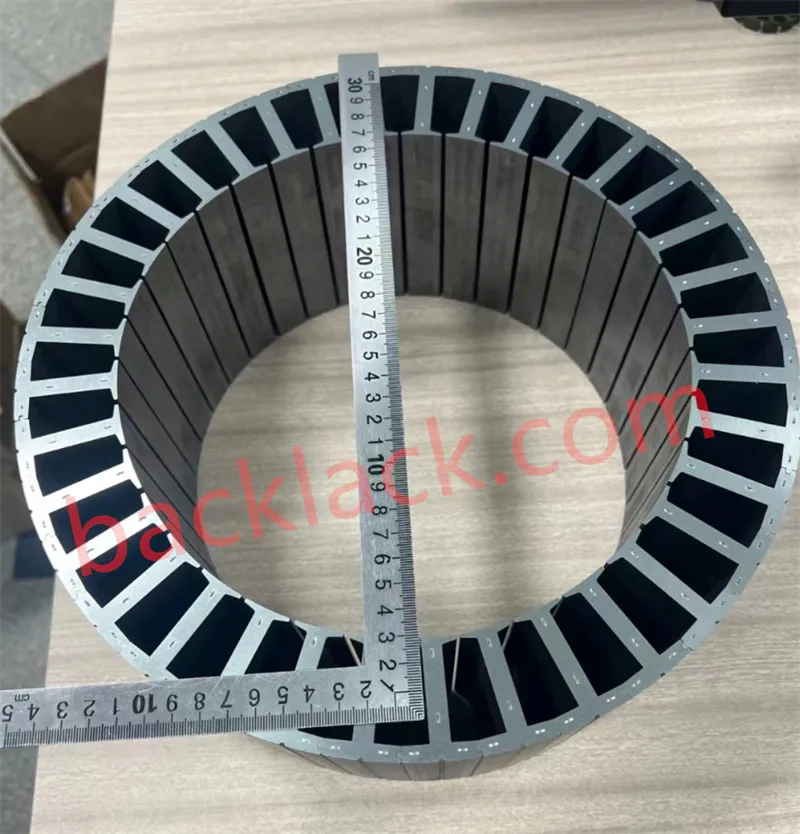

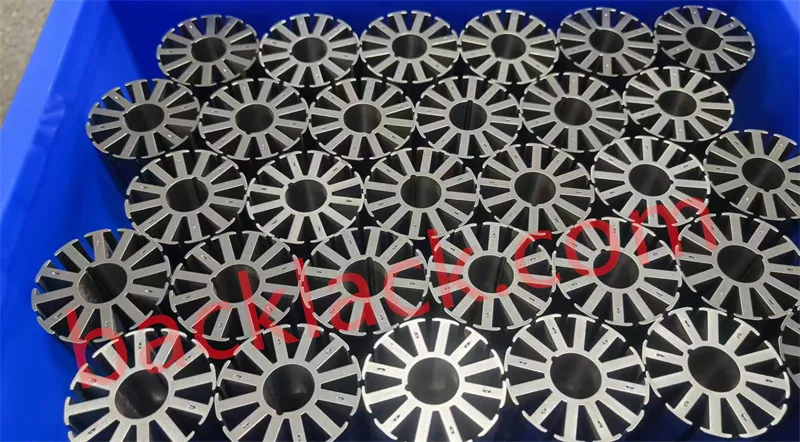

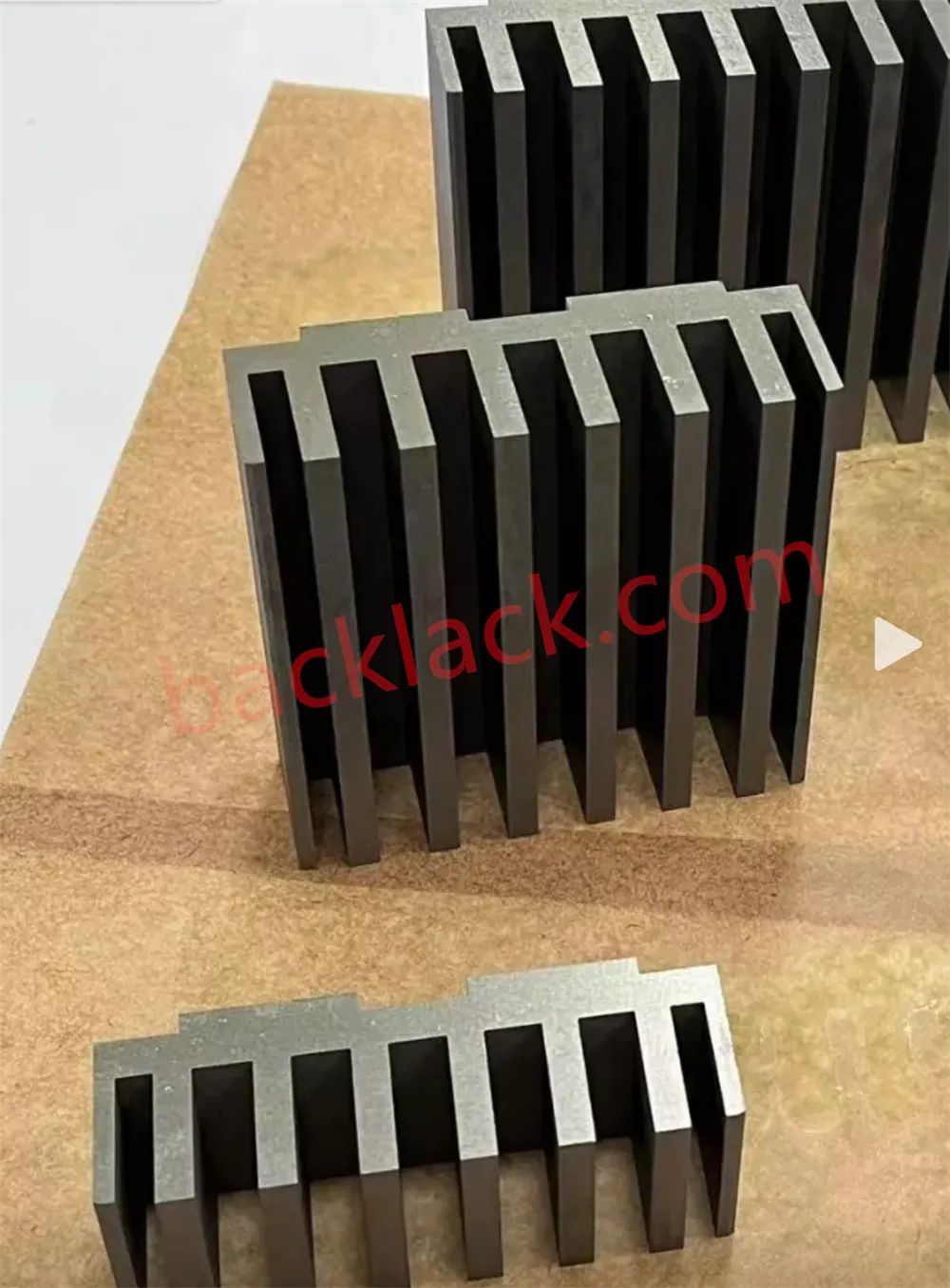

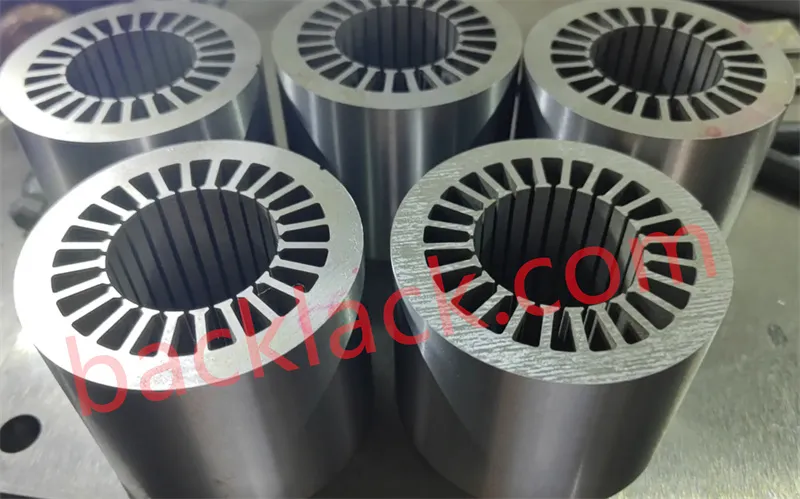

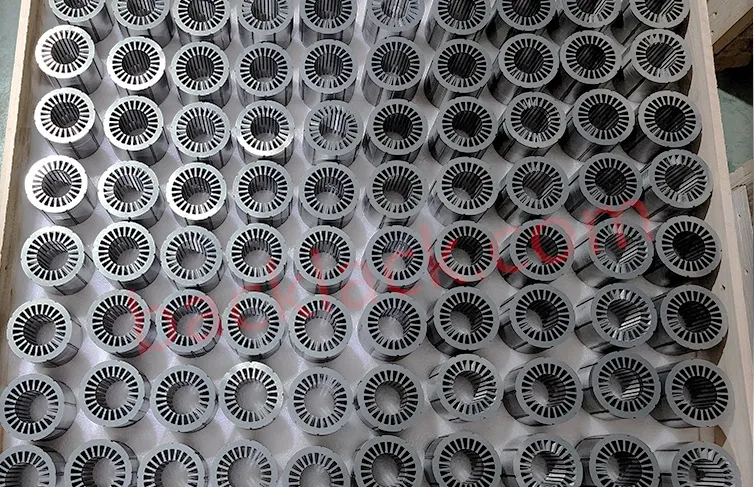

In de kernproductielink voor stempelen heeft onze fabriek een slimme productielijn gebouwd die geavanceerde apparatuur en intelligent beheer integreert. Vergeleken met traditionele stempelfabrieken worden de voordelen van ons gestroomlijnde productiemodel en snelle precisie-stempeltechnologie duidelijk weerspiegeld in de volgende specifieke gegevens:

| Vergelijkingsdimensie | Onze fabriek (Lean/High-speed Precision-modus) | Traditionele stempelfabrieken (gewone modus)v | Verbeteringseffect |

|---|---|---|---|

| Productieproceskoppelingen | 5 gestroomlijnde koppelingen | 9 redundante koppelingen | Processen verminderd met 44%, doorlooptijd verkort met 30% |

| Productie-efficiëntie | Stempelen met hoge snelheid: 400-1200 keer/min (gemiddeld 800 keer/min) | Gewoon stempelen: 80-200 keer/min (gemiddeld 140 keer/min) | Efficiëntie verhoogd met 54%+, dagelijkse output verhoogd met 471% |

| Dimensionale nauwkeurigheid en braamcontrole | Binnen IT6-niveau, braam �0,01 mm, slagingspercentage 99,8% | IT7-8-niveau, braam �0,05 mm, slagingspercentage 95,2% | Precisie verbeterd met 2 niveaus, defectpercentage verlaagd met 92% |

| Productiekosten (per 1000 stuks) | USD 120 (geoptimaliseerd) | USD 130 (standaard) | Kosten verlaagd met 8%, inkoopkosten voor klanten aanzienlijk bespaard |

Om een stabiele productiekwaliteit te garanderen, past onze fabriek lean managementtools toe, zoals 5S-beheer ter plaatse en Kanban-beheer om elk bedieningsdetail te standaardiseren, menselijke fouten te verminderen en de productiecyclus effectief te controleren. Elke motorkern die onze fabriek verlaat, ondergaat strikte parameterbewaking van het stempelproces en meerkanaals kwaliteitsinspectie, zodat de maatnauwkeurigheid, vlakheid en magnetische prestaties volledig aan uw hoge standaardvereisten voldoen.

3. Aangepaste services en one-stop-procesondersteuning

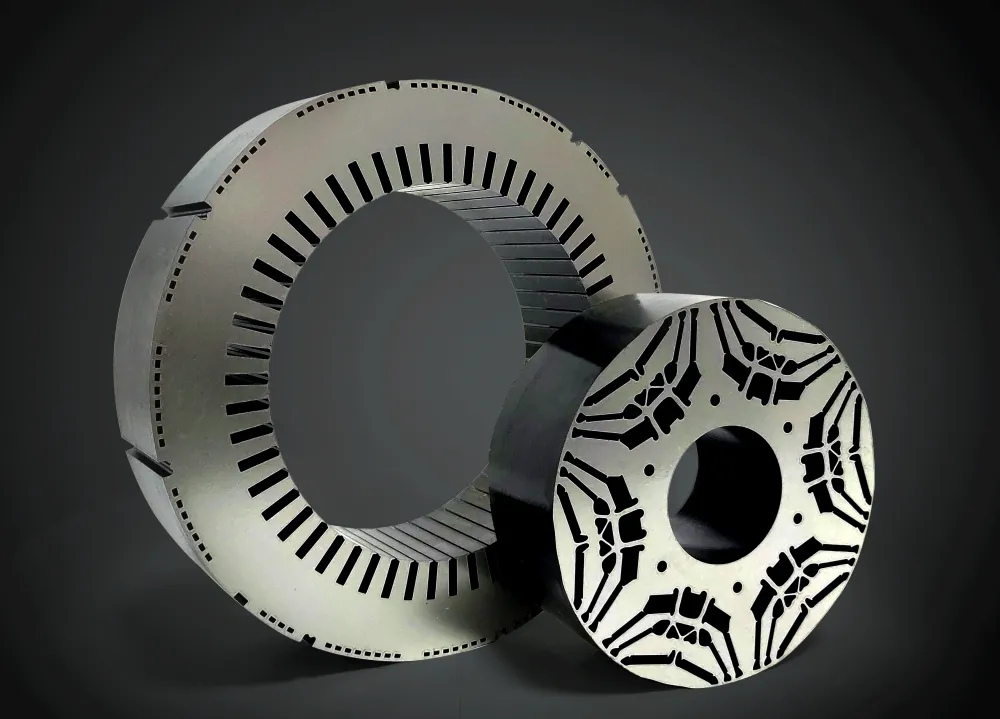

Als uw betrouwbare procespartner neemt onze fabriek altijd uw behoeften centraal en biedt op maat gemaakte stempeloplossingen volgens uw verschillende toepassingsscenario's (nieuwe energievoertuigen, industriële motoren, enz.) en technische vereisten. Of u nu kleine batches, op maat gemaakte producten met meerdere variëteiten of massaproductie in grote batches nodig heeft, wij kunnen het productieplan flexibel aanpassen om tijdige levering zonder vertraging te garanderen. Ons professionele technische team heeft een rijke ervaring met het stempelen van motorkernen - van de optimalisatie van het productontwerp (om de haalbaarheid van het stempelen te verbeteren) tot het opstellen van het procesplan, van de ontwikkeling van matrijzen en het debuggen tot technische ondersteuning na de verkoop, wij bieden u one-stop professionele diensten. Wij nemen het initiatief om diepgaand met u te communiceren, uw pijnpunten op het gebied van productie en kostenbeheersing te begrijpen en met u samen te werken om technische problemen in het proces op te lossen, zodat u de concurrentiepositie van uw producten kunt verbeteren en de productiekosten kunt verlagen.

4. Wereldwijd servicenetwerk en strikte kwaliteitscertificering

Om de ontwikkeling van wereldwijde klanten te stimuleren, heeft onze fabriek een gezond mondiaal verkoop- en servicenetwerk opgezet, dat tijdig en efficiënt pre-salesadvies en after-salesondersteuning biedt aan klanten in Europa, Amerika, Azië en andere regio's. We houden ons strikt aan de internationale kwaliteitsnormen en relevante industriële regelgeving, en zijn geslaagd voor de ISO9001-certificering van het kwaliteitsmanagementsysteem en de IATF16949-kwaliteitscertificering voor de auto-industrie, waardoor een solide basis wordt gelegd voor onze producten om de wereldmarkt te betreden. In de context van de mondiale koolstofarme ontwikkeling reageert onze fabriek ook actief op de roep om milieubescherming, optimaliseert voortdurend het stempelproductieproces, verlaagt het energieverbruik met 15% vergeleken met het sectorgemiddelde, vermindert de afvallozing en draagt samen met u bij aan de duurzame ontwikkeling van de wereldwijde auto-industrie.

5. Ononderbroken streven naar lean manufacturing

For our factory, the road of lean core manufacturing is endless. We zullen altijd vasthouden aan de geest van voortdurende verbetering, het tempo van de technologische ontwikkeling bijhouden, voortdurend geavanceerde stempelproductietechnologie en intelligente apparatuur introduceren en ons lean managementniveau upgraden. Wij zijn ervan overtuigd dat we met onze professionele stempelkracht, strenge kwaliteitscontrole en oprecht serviceconcept een betrouwbaardere procespartner voor u zullen worden, zullen samenwerken om de innovatie en ontwikkeling van de auto-industrie te bevorderen en meer macht zullen bijdragen aan uw wereldwijde marktuitbreiding en industriële modernisering.

6. Uitnodiging om hand in hand samen te werken

Als u op zoek bent naar een motorkernstempelfabriek met volwassen, gestroomlijnde productiemogelijkheden, betrouwbare productkwaliteit, transparante kostenbeheersing en professionele one-stop-service, neem dan contact met ons op. Laat onze fabriek en uw onderneming hand in hand samenwerken om een betere toekomst voor de mondiale auto-industrie te creëren!

Over Youyou-technologie

Youyou Technology Co., Ltd. is gespecialiseerd in de vervaardiging van zelfhechtende precisiekernen gemaakt van verschillende zachte magnetische materialen, waaronder zelfhechtend siliciumstaal, ultradun siliciumstaal en zelfhechtende speciale zachte magnetische legeringen. We maken gebruik van geavanceerde productieprocessen voor magnetische precisiecomponenten en bieden geavanceerde oplossingen voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, hogesnelheidsmotoren, middenfrequentietransformatoren en reactoren.

De zelfhechtende precisiekernproducten van het bedrijf omvatten momenteel een reeks siliciumstalen kernen met stripdiktes van 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) en 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), evenals speciale kernen van zachte magnetische legeringen, waaronder VACODUR 49 en 1J22 en 1J50.