1. Ścisła kontrola surowców: podstawa odchudzonej produkcji

Dla naszej fabryki produkcja typu Lean Core to nie tylko model produkcyjny, ale systematyczny projekt obejmujący cały łańcuch przemysłowy, od wyboru surowców po dostawę gotowego produktu. Głęboko interpretujemy konotację odchudzonej produkcji i integrujemy koncepcje „eliminowania odpadów, ciągłego doskonalenia” w każdym ogniwie tłoczenia rdzenia silnika. Na etapie zakupu surowców w naszej fabryce wdrożono rygorystyczny mechanizm kontroli dostawców i kontroli materiałów — nigdy nie idziemy na kompromis w sprawie jakości materiału podstawowego, a wszystkie selekcje opierają się na naukowym porównaniu wydajności, aby zapewnić stabilność i wyższość przychodzących materiałów. Poniższa tabela przedstawia konkretne porównanie wydajności stosowanych przez nas materiałów o wysokiej wydajności z tradycyjnymi materiałami powszechnie stosowanymi w branży:

| Material Type | AC Loss (50Hz, 1.5T) | Residual Magnetism (mT) | Miękkie właściwości magnetyczne (możliwość adaptacji w zakresie wysokich częstotliwości) |

|---|---|---|---|

| Wysokowydajny materiał amorficzny (nasz wybór) | �0,3 W/kg (1/3 tradycyjnych materiałów) | �50 (1/4 tradycyjnych materiałów) | Doskonała, stabilna praca przy częstotliwości 10 kHz+ |

| Tradycyjny materiał ze stali krzemowej | �0,9 W/kg | 200 | Ogólnie rzecz biorąc, wydajność spada przy częstotliwości powyżej 5 kHz |

Jednocześnie nasza fabryka optymalizuje proces zarządzania zakupami i zapasami poprzez odchudzone myślenie, redukcję zaległości surowcowych i zajętości kapitału oraz realizację efektywnej alokacji zasobów.

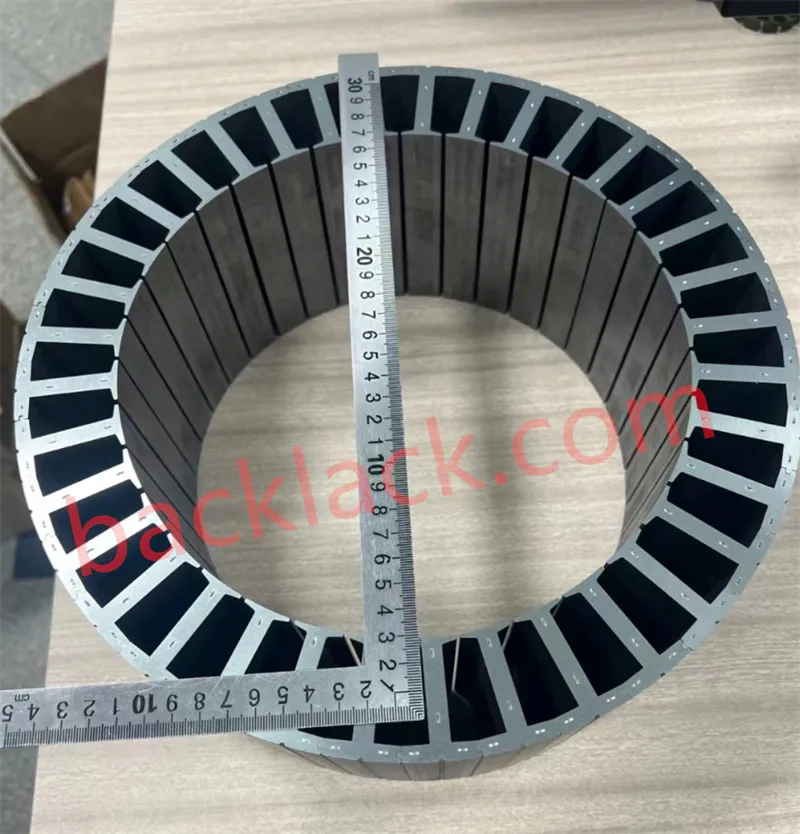

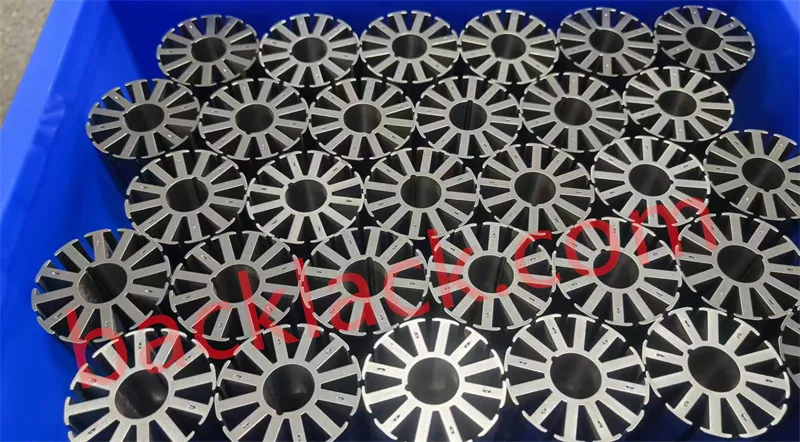

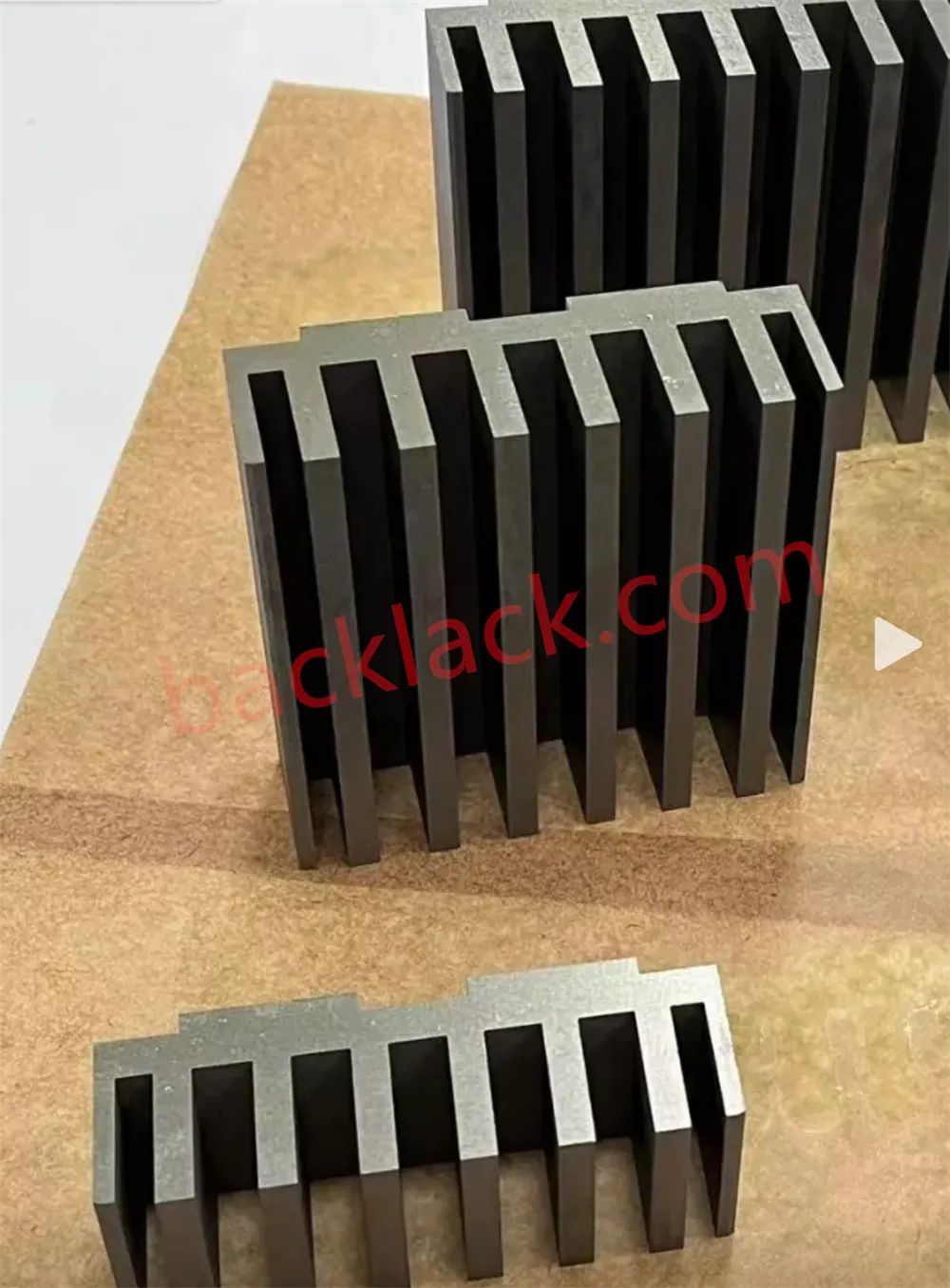

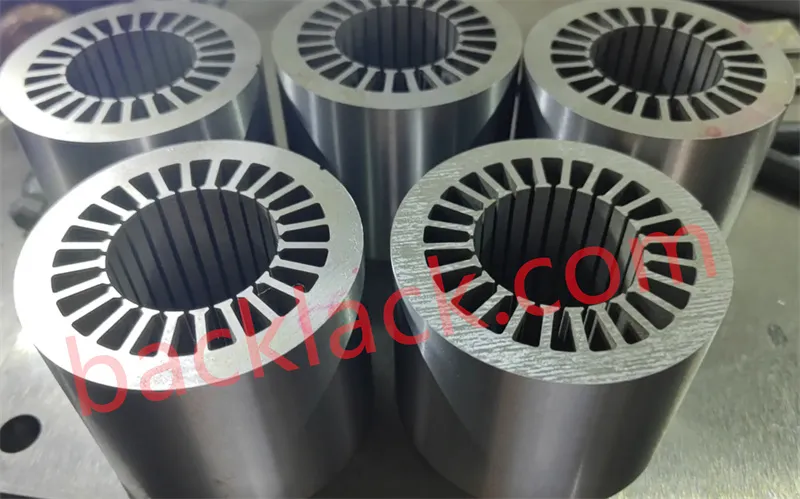

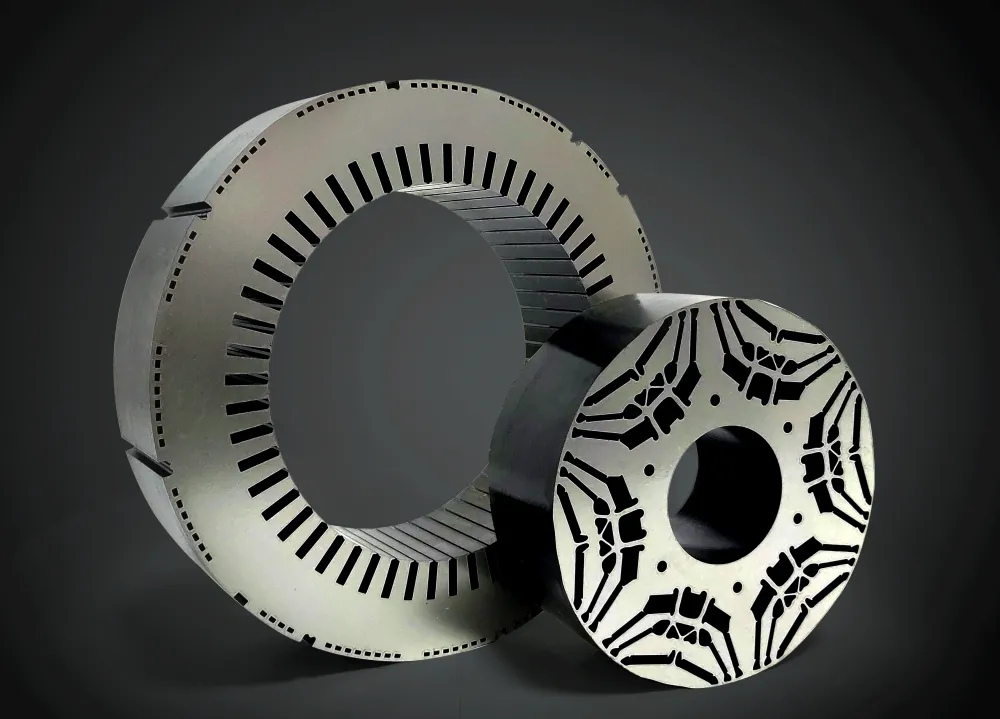

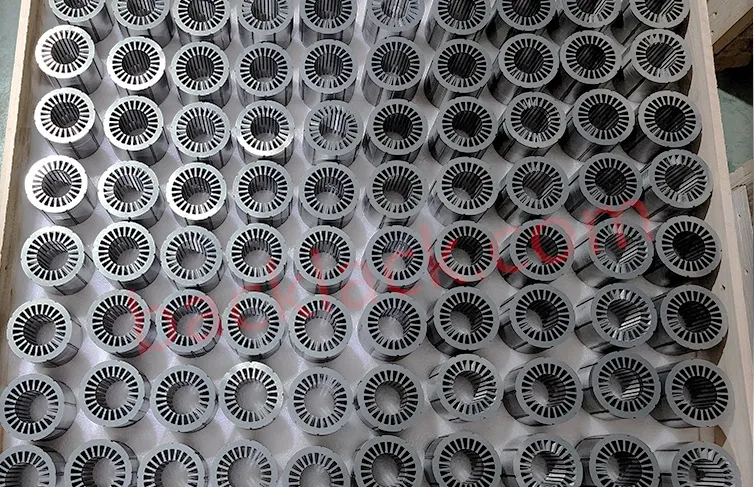

2. Inteligentna produkcja tłoczenia: wydajna i precyzyjna praktyka Lean

W ogniwie produkcyjnym tłoczenia rdzenia nasza fabryka zbudowała inteligentną linię produkcyjną integrującą zaawansowany sprzęt i inteligentne zarządzanie. W porównaniu z tradycyjnymi fabrykami tłoczenia zalety naszego modelu odchudzonej produkcji i szybkiej technologii precyzyjnego tłoczenia są wyraźnie odzwierciedlone w następujących szczegółowych danych:

| Wymiar porównawczy | Nasza fabryka (tryb Lean/High Speed Precision) | Tradycyjne fabryki tłoczenia (tryb zwykły) v | Efekt poprawy |

|---|---|---|---|

| Połączenia procesu produkcyjnego | 5 usprawnionych linków | 9 redundantnych łączy | Procesy skrócone o 44%, czas realizacji skrócony o 30% |

| Wydajność produkcji | Tłoczenie z dużą prędkością: 400-1200 razy/min (średnio 800 razy/min) | Zwykłe tłoczenie: 80-200 razy/min (średnio 140 razy/min) | Wydajność wzrosła o 54%+, dzienna produkcja wzrosła o 471% |

| Dokładność wymiarowa i kontrola zadziorów | W zakresie poziomu IT6, zadzior �0,01 mm, współczynnik przepuszczalności 99,8% | Poziom IT7-8, zadzior �0,05 mm, przepustowość 95,2% | Precyzja poprawiona o 2 poziomy, wskaźnik defektów zmniejszony o 92% |

| Koszt produkcji (na 1000 sztuk) | 120 USD (zoptymalizowany) | 130 USD (standardowo) | Koszty obniżone o 8%, koszty zaopatrzenia klientów znacznie obniżone |

To ensure stable production quality, our factory applies lean management tools such as 5S on-site management and Kanban management to standardize every operation detail, reduce human errors, and effectively control the production cycle. Every motor core leaving our factory undergoes strict stamping process parameter monitoring and multi-channel quality inspection, ensuring that its dimensional accuracy, flatness and magnetic performance fully meet your high-standard requirements.

3. Niestandardowe usługi i kompleksowe wsparcie procesu

Jako niezawodny partner w procesie, nasza fabryka zawsze skupia się na Twoich potrzebach i zapewnia niestandardowe rozwiązania w zakresie tłoczenia zgodnie z różnymi scenariuszami zastosowań (nowe pojazdy energetyczne, silniki przemysłowe itp.) i wymaganiami technicznymi. Niezależnie od tego, czy potrzebujesz małych partii, różnorodnych produktów dostosowanych do indywidualnych potrzeb, czy też produkcji masowej w dużych partiach, możemy elastycznie dostosować plan produkcji, aby zapewnić terminową dostawę bez opóźnień. Nasz profesjonalny zespół techniczny ma bogate doświadczenie w tłoczeniu rdzeni silników — od optymalizacji projektu produktu (w celu poprawy wykonalności tłoczenia) po opracowanie planu procesu, od opracowania formy i debugowania po wsparcie techniczne po sprzedaży, zapewniamy profesjonalne usługi w jednym miejscu. Podejmiemy inicjatywę, aby głęboko się z Tobą skontaktować, zrozumieć Twoje problemy w zakresie potrzeb związanych z produkcją i kontrolą kosztów oraz współpracować z Tobą, aby rozwiązać problemy techniczne w procesie, pomagając Ci poprawić konkurencyjność produktów i obniżyć koszty produkcji.

4. Globalna sieć serwisowa i ścisła certyfikacja jakości

To drive global customers� development, our factory has established a sound global sales and service network, providing timely and efficient pre-sales consultation and after-sales support to customers in Europe, America, Asia and other regions. We strictly abide by international quality standards and relevant industry regulations, and have passed ISO9001 quality management system certification and IATF16949 automotive industry quality certification, laying a solid foundation for our products to enter the global market. In the context of global low-carbon development, our factory also actively responds to the call of environmental protection, continuously optimizes the stamping production process, reduces energy consumption by 15% compared with the industry average, reduces waste discharge, and contributes to the sustainable development of the global motor industry together with you.

5. Nieprzerwane dążenie do Lean Manufacturing

Dla naszej fabryki droga do produkcji Lean Core jest nieskończona. Zawsze będziemy trzymać się ducha ciągłego doskonalenia, nadążać za tempem rozwoju technologicznego, stale wprowadzać zaawansowaną technologię produkcji tłoczenia i inteligentny sprzęt oraz podnosić nasz poziom Lean Management. Jesteśmy głęboko przekonani, że dzięki naszej profesjonalnej sile tłoczenia, rygorystycznej kontroli jakości i szczerej koncepcji usług staniemy się dla Ciebie bardziej niezawodnym partnerem w zakresie procesów, będziemy współpracować w celu promowania innowacji i rozwoju przemysłu motoryzacyjnego oraz wniesiemy większą moc do Twojej globalnej ekspansji na rynku i modernizacji przemysłowej.

6. Zaproszenie do współpracy ramię w ramię

Jeśli szukasz fabryki tłoczenia rdzeni silników z dojrzałymi możliwościami produkcji odchudzonej, niezawodną jakością produktu, przejrzystą kontrolą kosztów i profesjonalną, kompleksową obsługą, skontaktuj się z nami. Pozwól naszej fabryce i Twojemu przedsiębiorstwu współpracować, aby stworzyć lepszą przyszłość dla światowego przemysłu motoryzacyjnego!

O Youyou Technology

Youyou Technology Co., Ltd. specializes in the manufacture of Self-bonding precision cores made of various soft magnetic materials, including Self-bonding silicon steel, ultra-thin silicon steel, and Self-bonding specialty soft magnetic alloys. We utilize advanced manufacturing processes for precision magnetic components, providing advanced solutions for soft magnetic cores used in key power components such as high-performance motors, high-speed motors, medium-frequency transformers, and reactors.

Produkty firmy Self-bonding Precision Core obejmują obecnie szeroką gamę rdzeni ze stali krzemowej o grubości taśmy 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), a także rdzenie ze specjalnego miękkiego stopu magnetycznego, w tym VACODUR 49 oraz 1J22 i 1J50.