Csökkentett örvényáram-veszteség?

Az örvényáramok olyan keringő áramok, amelyeket vezető anyagokban a mágneses mezők megváltoztatása indukál. Ezek az áramok hőt és hulladékenergiát termelnek, jelentősen csökkentve a motor hatékonyságát. ?Az állórészek laminálása�vékony, szigetelt szilíciumacél lemezek egymásra halmozva� akadályozza az örvényáramot. Ezen áramok úthosszának minimalizálásával a laminálás akár 30%-kal is csökkenti az energiaveszteséget a tömör fémmagokhoz képest. Ez a hatékonyságnövelés döntő fontosságú az olyan alkalmazásoknál, mint az elektromos járművek (EV) és az ipari motorok, ahol az energiamegtakarítás közvetlenül költség- és környezeti előnyökkel jár.

Jobb hőkezelés?

A hő a motor működésének természetes mellékterméke, és a túlzott hőmérséklet ronthatja az alkatrészeket és csökkentheti az élettartamot. Az állórész laminálása javítja a hővezető képességet, lehetővé téve a hő hatékonyabb elvezetését. Például a ragasztott laminálások (pl. lézerrel hegesztett vagy ragasztóval ragasztott kötegek) megszüntetik a rétegek közötti légréseket, javítva a hőátadást és csökkentve a hőterhelést. Ez a funkció létfontosságú az olyan nagy teljesítményű alkalmazásokban, mint a HVAC rendszerek és a megújuló energiatermelők, ahol a túlmelegedés költséges állásidőhöz vezethet.

Zaj- és rezgéscsökkentés?

A rosszul beállított vagy lazán egymásra helyezett laminálás vibrációt és hallható zajt okozhat a motor működése közben. A precíziósan egymásra helyezett laminálás egyenletes mágneses fluxuseloszlást biztosít, minimálisra csökkentve a mechanikai rezgéseket. Az olyan technikák, mint a reteszelés vagy rögzítés (konzolok vagy kapcsok használatával), tovább stabilizálják a magot, és akár 20 dB-lel is csökkentik a zajt a háztartási készülékekben, például a mosógépekben és a hűtőszekrényekben. Ez a laminálást nélkülözhetetlenné teszi olyan zajérzékeny környezetekben, mint az orvosi berendezések vagy a lakossági HVAC-rendszerek.

Fokozott mágneses áteresztőképesség?

A szilícium acél, a legelterjedtebb laminálóanyag, magas mágneses permeabilitással rendelkezik, ami gyors mágnesezést és lemágnesezést tesz lehetővé. Ez a tulajdonság biztosítja a sima nyomatékleadást és minimalizálja a hiszterézis veszteségeket (energiaveszteség a mágnesezési ciklusok során). Az elektromos járművek és az ipari motorok esetében ez nagyobb teljesítménysűrűséget és gyorsabb reakcióidőt jelent.

Költséghatékony és testreszabható tervezés?

A laminálás lehetővé teszi a mérnökök számára, hogy a motormagokat az adott alkalmazásokhoz igazítsák. Például:

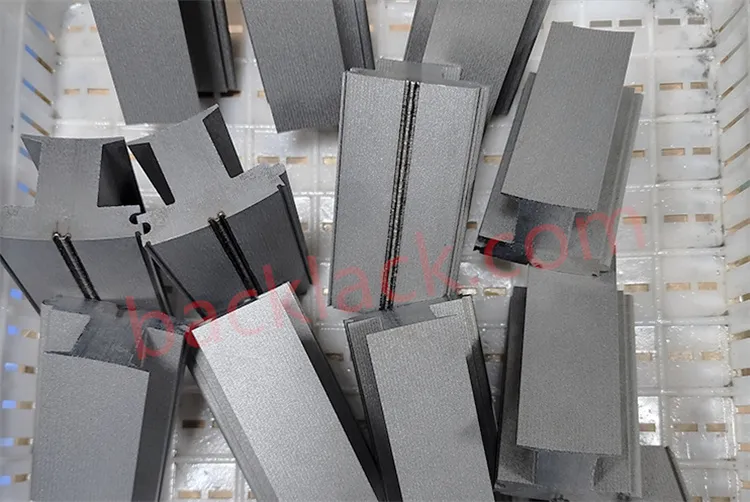

- ?Egymásba záródó halmok? gyorsaságuk és alacsony munkaerőköltségük miatt ideálisak tömeggyártáshoz.

- ?Ragasztás? alkalmas nagy hatásfokú motorokhoz, amelyek minimális vibrációt igényelnek.

- ?Szegecselés vagy csavarozás? nagy átmérőjű állórészeket biztosít ipari szivattyúkhoz vagy kompresszorokhoz.

Ez a rugalmasság költségmegtakarítást tesz lehetővé az anyagok, a gyártás és a karbantartás terén.

Meghosszabbított tartósság?

Az egyedi laminálások elkülönítésével az eljárás megakadályozza a rétegek közötti korróziót és kopást. Például a korrózióálló bevonatok vagy a lézerrel vágott élek növelik a hosszú élettartamot olyan zord környezetben, mint a tengeri meghajtó rendszerek vagy a kültéri HVAC-egységek.

Alkalmazások az iparágakban?

Az állórészek laminálása mindenütt megtalálható:

- Elektromos járművek?: Kompakt, nagy teljesítményű motorok engedélyezése a kiterjesztett hatótávolság érdekében.

- Ipari gépek?: Biztosítsa a szivattyúk, kompresszorok és szállítószalagok megbízhatóságát.

- Háztartási gépek?: Csökkentse az energiaszámlákat és a zajt a mosógépekben és a légkondicionálókban.

- Megújuló energia?: Optimalizálja a szélturbina generátorokat és a szoláris invertereket.

Következtetés

A motor állórész laminálása a hatékony, tartós és csendes motortervezés sarokköve. Az energiapazarlás csökkentésétől a kompakt, nagy teljesítményű rendszerek lehetővé tételéig, előnyeik a hatékonyságon, a költségeken és a fenntarthatóságon is kiterjednek. Ahogy az iparágak zöldebb technológiákra törekednek, a laminálási anyagok (például amorf acél) és a halmozási technikák (pl. automatizált precíziós egymásra rakás) fejlesztései tovább forradalmasítják a motorgyártást.

A gyártók és a mérnökök számára a jó minőségű állórész-laminálásokba való befektetés nem csupán műszaki választás, hanem stratégiai lépés a jövőre kész, energiahatékony megoldások felé.

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból, köztük hátlapos szilíciumacélból, ultravékony szilíciumacélból és speciális lágy mágneses ötvözetekből készülő precíziós magok gyártására specializálódott. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve az 1J22/1J50/1J79 lágy mágneses ötvözetet.