Reduzierte Wirbelstromverluste?

Wirbelströme sind zirkulierende Ströme, die durch sich ändernde Magnetfelder in leitfähigen Materialien induziert werden. Diese Ströme erzeugen Wärme und verschwenden Energie, was die Motoreffizienz erheblich verringert. „Statorbleche“ – dünne, isolierte Siliziumstahlbleche, die zusammengestapelt sind – wirken als Barrieren gegen Wirbelströme. Durch die Minimierung der Pfadlänge dieser Ströme reduzieren Laminierungen die Energieverluste im Vergleich zu massiven Metallkernen um bis zu 30 %. Diese Effizienzsteigerung ist entscheidend für Anwendungen wie Elektrofahrzeuge (EVs) und Industriemotoren, bei denen sich Energieeinsparungen direkt in Kosten- und Umweltvorteilen niederschlagen.

Verbessertes Wärmemanagement?

Wärme ist ein natürliches Nebenprodukt des Motorbetriebs und übermäßige Temperaturen können die Komponenten beschädigen und die Lebensdauer verkürzen. Statorbleche verbessern die Wärmeleitfähigkeit und ermöglichen so eine effektivere Wärmeableitung. Beispielsweise beseitigen geklebte Laminierungen (z. B. lasergeschweißte oder geklebte Stapel) Luftspalte zwischen den Schichten, verbessern die Wärmeübertragung und reduzieren thermische Spannungen. Diese Funktion ist bei Hochleistungsanwendungen wie HVAC-Systemen und Generatoren für erneuerbare Energien von entscheidender Bedeutung, bei denen Überhitzung zu kostspieligen Ausfallzeiten führen kann.

Lärm- und Vibrationsreduzierung?

Falsch ausgerichtete oder lose gestapelte Lamellen können beim Motorbetrieb Vibrationen und hörbare Geräusche verursachen. Präzise gestapelte Laminierungen sorgen für eine gleichmäßige Magnetflussverteilung und minimieren mechanische Vibrationen. Techniken wie das Ineinandergreifen oder Befestigen (mit Klammern oder Klammern) stabilisieren den Kern weiter und reduzieren den Lärm in Haushaltsgeräten wie Waschmaschinen und Kühlschränken um bis zu 20 dB. Dies macht Laminierungen für geräuschempfindliche Umgebungen wie medizinische Geräte oder HVAC-Systeme in Wohngebäuden unverzichtbar.

Verbesserte magnetische Permeabilität?

Siliziumstahl, das am häufigsten verwendete Laminiermaterial, bietet eine hohe magnetische Permeabilität und ermöglicht eine schnelle Magnetisierung und Entmagnetisierung. Diese Eigenschaft gewährleistet eine gleichmäßige Drehmomentabgabe und minimiert Hystereseverluste (Energieverlust während Magnetisierungszyklen). Für Elektrofahrzeuge und Industriemotoren bedeutet dies eine höhere Leistungsdichte und schnellere Reaktionszeiten.

Kostengünstiges und anpassbares Design?

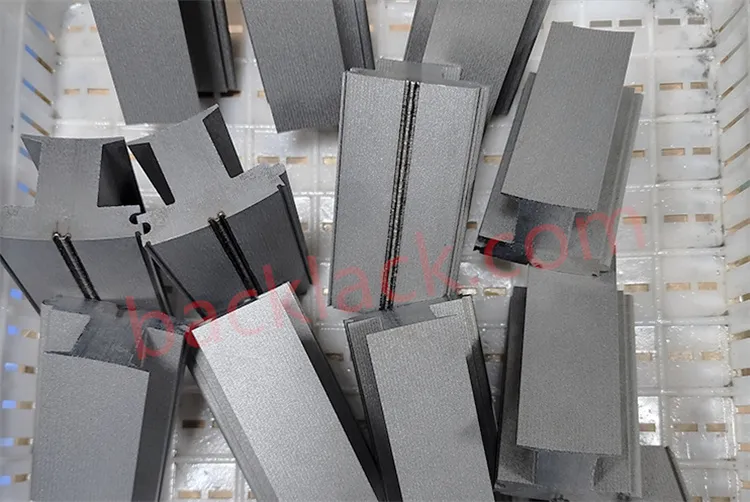

Durch Laminierungen können Ingenieure Motorkerne an spezifische Anwendungen anpassen. Zum Beispiel:

- ?Ineinandergreifende Stapel? sind aufgrund ihrer Schnelligkeit und geringen Arbeitskosten ideal für die Massenproduktion.

- ?Kleben? Geeignet für hocheffiziente Motoren, die minimale Vibrationen erfordern.

- ?Nieten oder schrauben? sichert Statoren mit großem Durchmesser für Industriepumpen oder Kompressoren.

Diese Flexibilität ermöglicht Kosteneinsparungen bei Material, Herstellung und Wartung.

Längere Haltbarkeit?

Durch die Isolierung einzelner Laminierungen verhindert das Verfahren Korrosion und Verschleiß zwischen den Schichten. Beispielsweise erhöhen korrosionsbeständige Beschichtungen oder lasergeschnittene Kanten die Langlebigkeit in rauen Umgebungen wie Schiffsantriebssystemen oder HVAC-Außengeräten.

Branchenübergreifende Anwendungen?

Statorbleche sind allgegenwärtig in:

- Elektrofahrzeuge?: Ermöglicht kompakte Hochleistungsmotoren für eine größere Reichweite.

- Industriemaschinen?: Gewährleisten Sie die Zuverlässigkeit von Pumpen, Kompressoren und Förderbändern.

- Haushaltsgeräte?: Reduzieren Sie Energiekosten und Lärm in Waschmaschinen und Klimaanlagen.

- Erneuerbare Energie?: Windturbinengeneratoren und Solarwechselrichter optimieren.

Fazit

Motorstatorbleche sind ein Grundstein für ein effizientes, langlebiges und leises Motordesign. Von der Reduzierung der Energieverschwendung bis hin zur Ermöglichung kompakter, leistungsstarker Systeme – ihre Vorteile umfassen Effizienz, Kosten und Nachhaltigkeit. Während die Industrie auf umweltfreundlichere Technologien drängt, werden Fortschritte bei Laminierungsmaterialien (z. B. amorpher Stahl) und Stapeltechniken (z. B. automatisiertes Präzisionsstapeln) die Motorentechnik weiter revolutionieren.

Für Hersteller und Ingenieure ist die Investition in hochwertige Statorbleche nicht nur eine technische Entscheidung, sondern ein strategischer Schritt hin zu zukunftsfähigen, energieeffizienten Lösungen.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von Backlack-Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter Backlack-Siliziumstahl, ultradünner Siliziumstahl und Backlack-Spezialweichmagnetlegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich weichmagnetischer Legierung 1J22/1J50/1J79.