Verminderde wervelstroomverliezen?

Wervelstromen zijn circulatiestromen die in geleidende materialen worden geïnduceerd door veranderende magnetische velden. Deze stromen genereren warmte en verspillen energie, waardoor de motorefficiëntie aanzienlijk wordt verminderd. Statorlamineringen – dunne, geïsoleerde siliciumstaalplaten die op elkaar zijn gestapeld – fungeren als barrières tegen wervelstromen. Door de padlengte voor deze stromen te minimaliseren, verminderen lamineringen de energieverliezen tot 30% in vergelijking met massieve metalen kernen. Deze efficiëntieverbetering is cruciaal voor toepassingen zoals elektrische voertuigen (EV's) en industriële motoren, waar energiebesparingen zich rechtstreeks vertalen in kosten- en milieuvoordelen.

Verbeterd thermisch beheer?

Warmte is een natuurlijk bijproduct van de werking van de motor, en te hoge temperaturen kunnen componenten aantasten en de levensduur verkorten. Statorlamineringen verbeteren de thermische geleidbaarheid, waardoor warmte effectiever kan worden afgevoerd. Gelijmde laminaten (bijvoorbeeld lasergelaste of met lijm gebonden stapels) elimineren bijvoorbeeld luchtspleten tussen de lagen, waardoor de warmteoverdracht wordt verbeterd en de thermische spanning wordt verminderd. Deze functie is van cruciaal belang in toepassingen met een hoog vermogen, zoals HVAC-systemen en generatoren voor hernieuwbare energie, waar oververhitting tot kostbare stilstand kan leiden.

Geluids- en trillingsreductie?

Verkeerd uitgelijnde of losjes gestapelde lamellen kunnen trillingen en hoorbaar geluid veroorzaken tijdens de werking van de motor. Nauwkeurig gestapelde lamellen zorgen voor een uniforme magnetische fluxverdeling, waardoor mechanische trillingen worden geminimaliseerd. Technieken zoals in elkaar grijpen of vastklemmen (met behulp van beugels of clips) stabiliseren de kern verder, waardoor het geluid in huishoudelijke apparaten zoals wasmachines en koelkasten met wel 20 dB wordt verminderd. Dit maakt lamineringen onmisbaar voor geluidsgevoelige omgevingen zoals medische apparatuur of residentiële HVAC-systemen.

Verbeterde magnetische permeabiliteit?

Siliciumstaal, het meest voorkomende lamineermateriaal, biedt een hoge magnetische permeabiliteit, waardoor snelle magnetisatie en demagnetisatie mogelijk is. Deze eigenschap zorgt voor een soepele koppelafgifte en minimaliseert hysteresisverliezen (energieverlies tijdens magnetisatiecycli). Voor elektrische voertuigen en industriële motoren vertaalt dit zich in een hogere vermogensdichtheid en snellere responstijden.

Kosteneffectief en aanpasbaar ontwerp?

Dankzij lamineringen kunnen ingenieurs motorkernen afstemmen op specifieke toepassingen. Bijvoorbeeld:

- ?In elkaar grijpende stapels? zijn ideaal voor massaproductie vanwege hun snelheid en lage arbeidskosten.

- ?Lijmverbinding? geschikt voor hoogrendementmotoren die minimale trillingen vereisen.

- ?Klinken of vastschroeven? Beveiligt stators met een grote diameter voor industriële pompen of compressoren.

Deze flexibiliteit maakt kostenbesparingen mogelijk op het gebied van materialen, productie en onderhoud.

Uitgebreide duurzaamheid?

Door individuele lamineringen te isoleren, voorkomt het proces corrosie en slijtage tussen de lagen. Corrosiebestendige coatings of lasergesneden randen zorgen bijvoorbeeld voor een langere levensduur in ruwe omgevingen zoals scheepsvoortstuwingssystemen of HVAC-units voor buitengebruik.

Toepassingen in verschillende sectoren?

Statorlamineringen zijn alomtegenwoordig in:

- Elektrische voertuigen?: Maakt compacte, krachtige motoren mogelijk voor een groter bereik.

- Industriële machines?: Zorg voor betrouwbaarheid in pompen, compressoren en transportbanden.

- Huishoudelijke apparaten?: Verlaag de energierekening en het lawaai van wasmachines en airconditioners.

- Hernieuwbare energie?: Optimaliseer windturbinegeneratoren en zonne-omvormers.

Conclusie

Motorstatorlamineringen vormen een hoeksteen van een efficiënt, duurzaam en stil motorontwerp. Van het verminderen van energieverspilling tot het mogelijk maken van compacte, krachtige systemen: de voordelen ervan omvatten efficiëntie, kosten en duurzaamheid. Terwijl industrieën aandringen op groenere technologieën, zullen ontwikkelingen op het gebied van lamineermaterialen (bijvoorbeeld amorf staal) en stapeltechnieken (bijvoorbeeld geautomatiseerd precisiestapelen) de motortechniek verder revolutioneren.

Voor fabrikanten en ingenieurs is investeren in hoogwaardige statorlamineringen niet alleen een technische keuze, maar een strategische stap in de richting van toekomstbestendige, energie-efficiënte oplossingen.

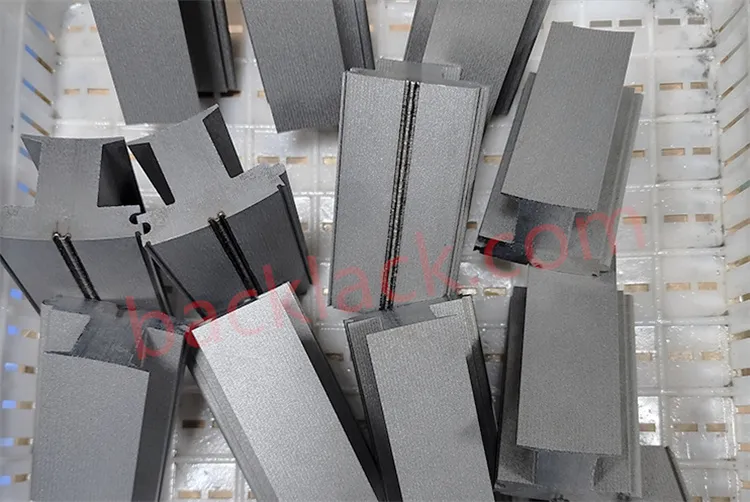

Over Youyou-technologie

Youyou Technology Co., Ltd. is gespecialiseerd in de vervaardiging van precisiekernen met backlack, gemaakt van verschillende zachte magnetische materialen, waaronder backlack siliciumstaal, ultradun siliciumstaal en speciale zachte magnetische legeringen. We maken gebruik van geavanceerde productieprocessen voor magnetische precisiecomponenten en bieden geavanceerde oplossingen voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, hogesnelheidsmotoren, middenfrequentietransformatoren en reactoren.

De zelfhechtende precisiekernproducten van het bedrijf omvatten momenteel een reeks siliciumstalen kernen met stripdiktes van 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) en 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), evenals speciale kernen van zachte magnetische legering, waaronder zachte magnetische legering 1J22/1J50/1J79.