Perdas reduzidas por correntes parasitas?

As correntes parasitas são correntes circulantes induzidas em materiais condutores pela mudança de campos magnéticos. Essas correntes geram calor e desperdiçam energia, reduzindo significativamente a eficiência do motor. “As laminações do estator – chapas finas e isoladas de aço silício empilhadas juntas – atuam como barreiras às correntes parasitas. Ao minimizar o comprimento do caminho dessas correntes, as laminações reduzem as perdas de energia em até 30% em comparação com núcleos de metal sólido. Este aumento de eficiência é crucial para aplicações como veículos eléctricos (VE) e motores industriais, onde as poupanças de energia se traduzem directamente em custos e benefícios ambientais.

Gerenciamento térmico aprimorado?

O calor é um subproduto natural da operação do motor e temperaturas excessivas podem degradar os componentes e reduzir a vida útil. As laminações do estator melhoram a condutividade térmica, permitindo que o calor se dissipe de forma mais eficaz. Por exemplo, as laminações coladas (por exemplo, pilhas soldadas a laser ou coladas com adesivo) eliminam lacunas de ar entre as camadas, melhorando a transferência de calor e reduzindo o estresse térmico. Esse recurso é vital em aplicações de alta potência, como sistemas HVAC e geradores de energia renovável, onde o superaquecimento pode levar a tempos de inatividade dispendiosos.

Redução de ruído e vibração?

Laminações desalinhadas ou mal empilhadas podem causar vibrações e ruídos audíveis durante a operação do motor. As laminações empilhadas com precisão garantem uma distribuição uniforme do fluxo magnético, minimizando as vibrações mecânicas. Técnicas como intertravamento ou travamento (usando suportes ou clipes) estabilizam ainda mais o núcleo, reduzindo o ruído em até 20dB em eletrodomésticos como máquinas de lavar e geladeiras. Isto torna as laminações indispensáveis para ambientes sensíveis ao ruído, como equipamentos médicos ou sistemas HVAC residenciais.

Permeabilidade magnética aprimorada?

O aço silício, o material de laminação mais comum, oferece alta permeabilidade magnética, permitindo rápida magnetização e desmagnetização. Esta propriedade garante uma entrega de torque suave e minimiza as perdas por histerese (energia perdida durante os ciclos de magnetização). Para veículos elétricos e motores industriais, isso se traduz em maior densidade de potência e tempos de resposta mais rápidos.

Design econômico e personalizável?

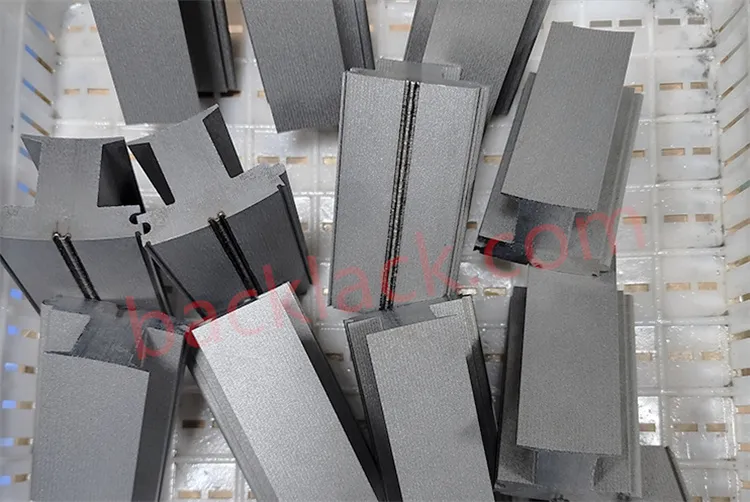

As laminações permitem que os engenheiros adaptem os núcleos do motor para aplicações específicas. Por exemplo:

- ?Pilhas interligadas? são ideais para produção em massa devido à sua velocidade e baixos custos de mão de obra.

- ?Cola adesiva? adapta-se a motores de alta eficiência que exigem vibração mínima.

- ?Rebitar ou aparafusar? protege estatores de grande diâmetro para bombas ou compressores industriais.

Essa flexibilidade permite economia de custos em materiais, fabricação e manutenção.

Durabilidade estendida?

Ao isolar as laminações individuais, o processo evita a corrosão e o desgaste entre as camadas. Por exemplo, revestimentos resistentes à corrosão ou bordas cortadas a laser aumentam a longevidade em ambientes agressivos, como sistemas de propulsão marítima ou unidades HVAC externas.

Aplicações em todos os setores?

As laminações do estator são onipresentes em:

- Veículos Elétricos?: Habilite motores compactos e de alto desempenho para alcance estendido.

- Máquinas Industriais?: Garanta confiabilidade em bombas, compressores e transportadores.

- Eletrodomésticos?: Reduzir a conta de energia e o ruído em máquinas de lavar e aparelhos de ar condicionado.

- Energia Renovável?: Otimize geradores de turbinas eólicas e inversores solares.

Conclusão

As laminações do estator do motor são a base do design de motor eficiente, durável e silencioso. Desde a redução do desperdício de energia até a habilitação de sistemas compactos e de alto desempenho, seus benefícios abrangem eficiência, custo e sustentabilidade. À medida que as indústrias buscam tecnologias mais ecológicas, os avanços nos materiais de laminação (por exemplo, aço amorfo) e nas técnicas de empilhamento (por exemplo, empilhamento automatizado de precisão) revolucionarão ainda mais a engenharia de motores.

Para fabricantes e engenheiros, investir em laminações de estator de alta qualidade não é apenas uma escolha técnica – é um passo estratégico em direção a soluções energeticamente eficientes e prontas para o futuro.

Sobre Youyou Tecnologia

é especializada na fabricação de núcleos de precisão de backlack feitos de vários materiais magnéticos macios, incluindo aço silício backlack, aço silício ultrafino e ligas magnéticas macias especiais backlack. Utilizamos processos de fabricação avançados para componentes magnéticos de precisão, fornecendo soluções avançadas para núcleos magnéticos macios usados em componentes de potência essenciais, como motores de alto desempenho, motores de alta velocidade, transformadores de média frequência e reatores.

Os produtos de núcleo de precisão autoadesivos da empresa atualmente incluem uma variedade de núcleos de aço silício com espessuras de tira de 0,05 mm (ST-050), 0,1 mm (10JNEX900 / ST-100), 0,15 mm, 0,2 mm (20JNEH1200 / 20HX1200 / B20AV1200 / 20CS1200HF) e 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), bem como núcleos especiais de liga magnética macia, incluindo liga magnética macia 1J22/1J50/1J79.