Преглед на прогресивната матрица за моторния статор и ядрото на ротора

В автомобилната индустрия ядрата на статора и ротора са една от важните части на двигателя и тяхното качество влияе пряко върху техническите характеристики на двигателя. Традиционният метод за приготвяне на ядра е да се използват обикновени матрици за пробиване на пробиване на статор и ротор (разхлабени чаршафи), подравняване на чаршафите и след това използвайте нитове, катарами или аргумен за заваряване, за да се направи сърцевината. За ядрата на ротора на променлив мотор е необходимо също да изкривите наклонените канали ръчно. Стъпковите двигатели изискват магнитните свойства и направленията на дебелината на ядрата на статора и ротора да са равномерни, а ядрото на статора и гладките на ротора са необходими за въртене съответно на определен ъгъл. Ако се използва традиционният метод, ефективността е ниска и точността е трудна за изпълнение на техническите изисквания. Сега с бързото развитие на високоскоростната технология за щамповане, високоскоростните прогресивни матрици за щамповане са широко използвани в областта на двигателите, електрическите уреди и др. За производството на автоматични ламинирани структурни ядра. Сред тях ядрата на статора и ротора също могат да имат усукани подредени канали на кожи и въртящи се структури на въртящи се структури между перфориращите листове. В сравнение с обикновените умиращи удари, мултистайните прогресивни матрици имат предимствата на високата точност на пробиване, високата ефективност на производството, дългия експлоатационен живот, добрата консистенция на точността на размерите на перфорираните ядра, лесната автоматизация и подходяща за масово производство. Това е посоката на развитие на прецизните форми в автомобилната индустрия. Автоматичното подреждане на статора и ротора прогресиращи матрици имат висока производствена точност, напреднала структура и високи технически изисквания. Ротационният механизъм, механизмът на разделяне и механизмът за безопасност и др. Стъпките на пробиване на автоматично подреждане на равьори на железни ядра, ротор с усукана подредена нива и въртяща се ротационна подреждане на ротационно подреждане на ротационната подреждане на ротационната станция за зареждане на станция и ротор за пробиване на ротора. Основните части на прогресивната матрица, ударът и матрицата са направени от карбидни материали. Всеки път, когато режещият ръб е смлян, той може да пробие повече от 1,5 милиона пъти, а общият живот на матрицата е повече от 120 милиона пъти.

Автоматична технология за нитове за моторни статори и ядра на ротора

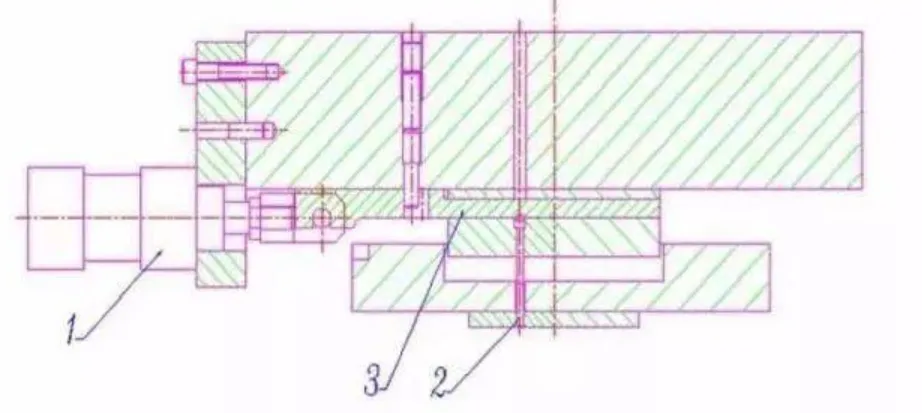

Автоматичната технология за нитове на прогресивната матрица е да завършите оригиналния традиционен процес на изработка на ядра (пробиване на разпръснати парчета - подравняване на парчета - нитове) в матрица, тоест добавяне на нова технология за щамповане въз основа на прогресивната матрица. В допълнение към изискванията за формата на парчетата за пробиване, като дупките на вала и дупките на слота на статора и ротора, се добавят точките на нита, необходими за ядрата на статора и ротора, и отворите за отброяване за разделяне на точките на нитове. Оригиналните станции за зареждане на статора и ротора се променят в нитове за нитове, които първо играят зазвучащата роля, а след това правят всяко парче за пробиване, образуват процеса на нитлинг и процеса на разделяне на подреждането (за да се гарантира дебелината на сърцевината). If the stator and rotor cores need to have twisting and rotating riveting functions, the lower die of the progressive die rotor or stator blanking station should be equipped with a twisting mechanism or a rotating mechanism, and the riveting points on the punching piece are constantly changing or rotating to achieve this function, thereby meeting the technical requirements of automatically completing the riveting and rotating riveting of the punching piece in a die.

Процесът на автоматично ламиниране на ядрото

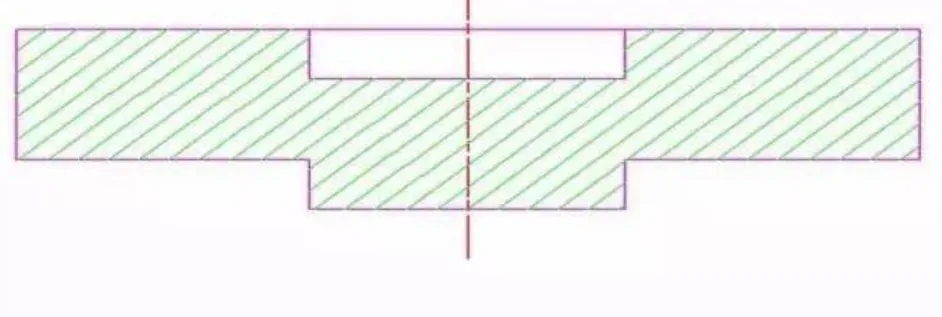

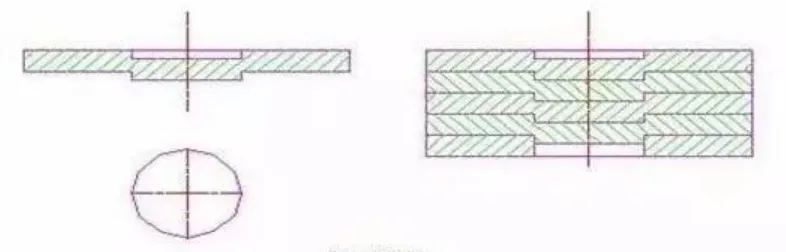

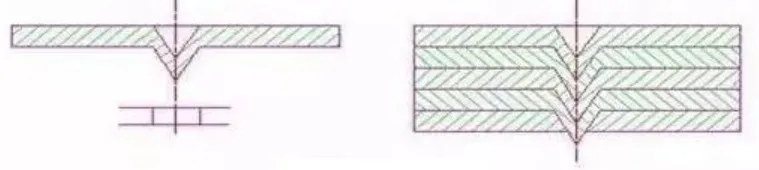

Процесът на автоматично ламиниране на ядрото е да се пробие определена геометрична форма на точките на нита на съответните части на статора и листовете за пробиване на ротора. Формата на точките на нита е показана на фигура по -долу.

Горната част е вдлъбнато дупка, а долната част е изпъкнала. След това, когато изпъкналата част на горния лист за пробиване със същия номинална размер е вградена в вдлъбнатата дупка на следващия пробиващ лист, „смущения“ се образува естествено в затягащия кръг на замайването на матрицата във формата, за да се постигне целта на закрепване на връзката.

Както е показано на фигура по -горе. Процесът на формиране на сърцевината във формата е да се направи изпъкналата част от точката на нита на горния лист правилно да се припокрива с вдлъбнатата отвора част от точката на нита на долния лист в зазвучащата станция на перфорацията. Когато горният лист е подложен на налягането на зазвучаващия удар, долният лист използва реакционната сила, генерирана от триенето между външната му форма и стената на матрицата, за да причини двата листа да нитове. По този начин, чрез непрекъснато пробиване от високоскоростна автоматична машина за пробиване, чиста ядро с един лист до друг, може да се получи бури в същата посока и да се получи определена дебелина на подреждането.

Методът на контрол на дебелината на ламинирането на сърцевината е следният:

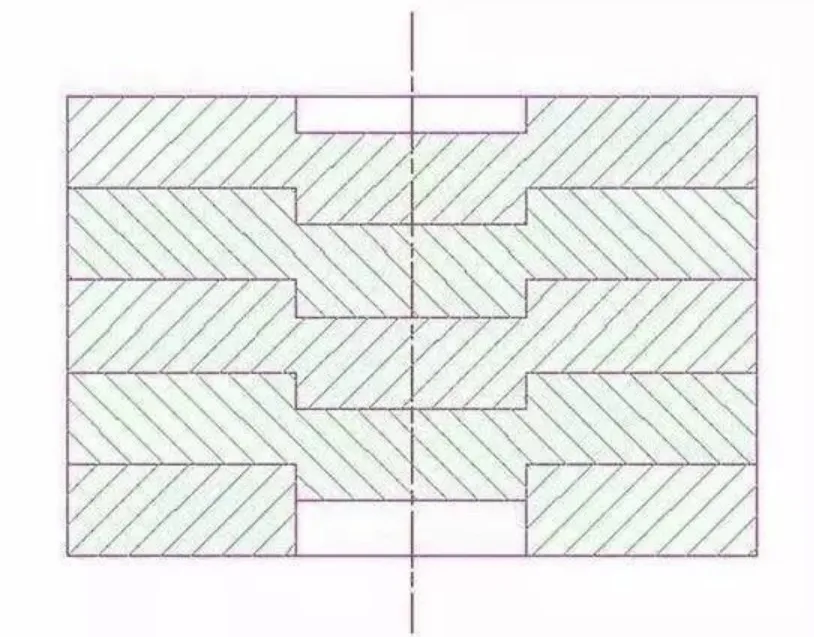

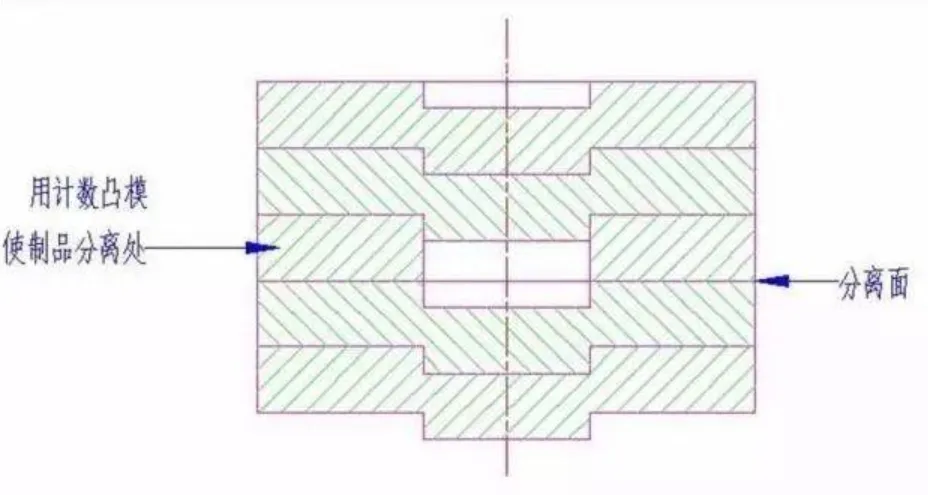

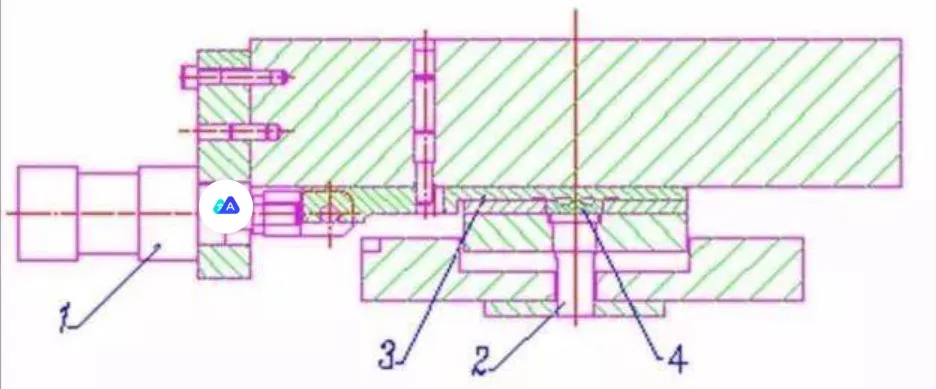

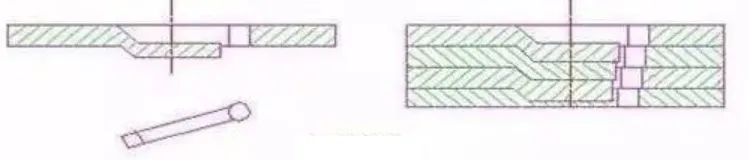

Когато броят на основните листове е предварително определен, пробийте през точката на подреждане на последния лист за пробиване, така че ядрото да бъде разделено според предварително определения брой листове, както е показано на фигурата по -долу.

На структурата на формата е осигурено автоматично устройство за преброяване и разделяне на структурата

Както е показано на фигура по -горе. Има механизъм за извличане на плоча върху броя на броя, който се задвижва от цилиндър, а движението на цилиндъра се контролира от соленоиден клапан, който се движи според инструкциите, издадени от контролната кутия. Всеки сигнал на удара на удара се въвежда в контролното поле. Когато зададеният брой чаршафи е пробит, контролната кутия ще изпрати сигнал, за да накара извличането на плоча да се движи през соленоидния клапан и цилиндъра, така че да може да постигне целта на броенето и разделянето, тоест измервателният отвор се пробива и измервателният отвор не се пробива в точката на натрупване на точката на пробиване. Дебелината на ядрото може да се определи сами. В допълнение, отворът на вала на някои ядра на ротора се изисква да бъде пробит в 2 или 3 секции от дупки на рамото, поради нуждите на поддържащата структура.

Както е показано на фигурата по -горе, прогресивната матрица трябва едновременно да пробие сърцевината с изискванията на процеса на дупката на рамото. Може да се използва гореспоменатия подобен структурен принцип.

Може да се използва гореспоменатия подобен структурен принцип и структурата на плесен е показана на фигура по-горе.

Има два вида конструкции за подреждане на основни

Първият е типът за затваряне на подреждането, тоест подреденото нито ядро не е необходимо да бъде под налягане извън формата, а якостта на подреждане на сърцевината може да се постигне след отстраняване на формата. Вторият е полузатворен тип подреждане. Има пропаст между подредените нива на ядрото, когато формата е отстранена, и е необходимо по -нататъшно налягане, за да се гарантира якостта на свързване.

Настройване и определяне на броя на основните нитове за подреждане

Изборът на позицията на точката на основната подреждане трябва да бъде определен според геометричната форма на пробиващия лист. В същото време, като се имат предвид изискванията за електромагнитни характеристики и използване на двигателя, формата трябва да обмисли дали има смущения между позициите на удара и матрицата в позициите на подреждането на точката на нита и силата на разстоянието между позицията на изхвърлящия отвор на подреждането на изхвърлящия отвор на перфоратора и ръба. Разпределението на точките на нита на ядрото трябва да бъде симетрично и равномерно. Броят и размерът на точките на нита трябва да се определят според необходимата сила на свързване между основните листове за пробиване и производственият процес на формата трябва да се вземе предвид. Ако има нитове за въртене с голям ъгъл между основните листове за пробиване, трябва да се вземат предвид и изискванията за равно разделение на точките на нита. Както е показано на фигура по -долу.

Геометричните форми на основните нитове са

Цилиндрични точки на нитове

които са подходящи за близко подредената структура на сърцевината;

V-образни точки на нита

които се характеризират с висока якост на свързване между ядрото за пробиване и са подходящи за близко подредената структура и полуразборната структура на сърцевината;

L-образни точки на нитове

които обикновено се използват за усуканата нита на ядрото на ротора на променливотоковия двигател и са подходящи за близко подредена структура на сърцевината;

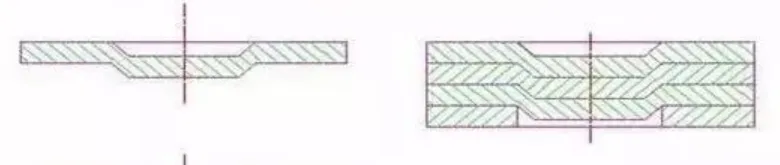

Трапецовидни точки на нитове

които имат кръгли трапецовидни и дълги трапецовидни точкови структури на точките, като и двете са подходящи за близко подредена структура на сърцевината.

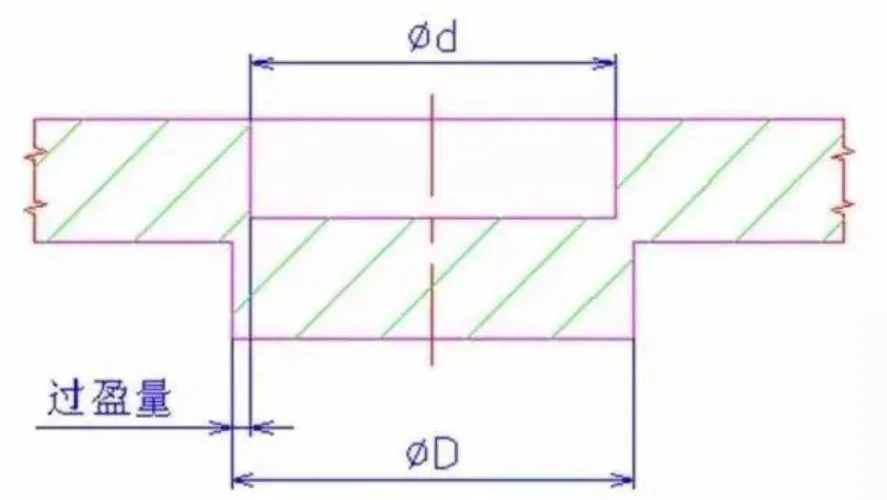

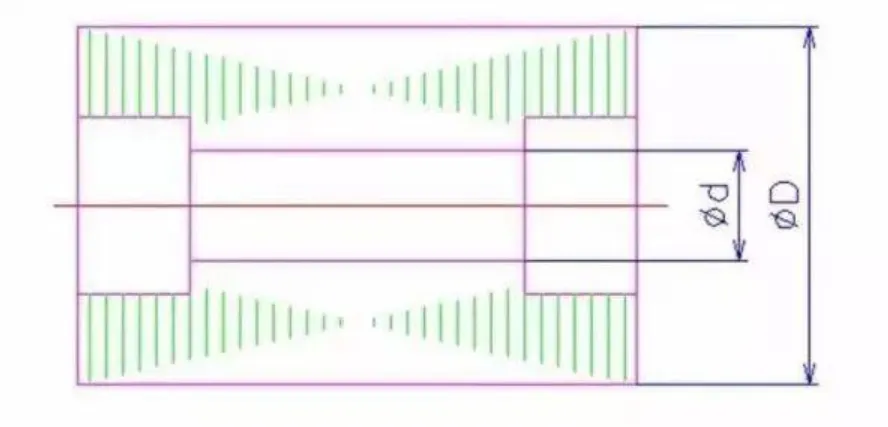

Намеса на точката на нита

Силата на ядрото е свързана с намесата на точката на нита. Както е показано на фигурата по -долу, разликата в размера между външния диаметър D и вътрешния диаметър D на шефа на точката на нита (т.е. интерференцията) се определя от клирънса на ръба между удара и матрицата на точката на нита. Следователно изборът на подходящ клирънс е важна част от осигуряването на силата на ядрото на ядрото и трудността на нита.