Oversigt over Progressive Die for Motor Stator og Rotor Core

I motorindustrien er stator- og rotorkerner en af de vigtige dele af motoren, og deres kvalitet påvirker direkte motorens tekniske ydelse. Den traditionelle metode til at fremstille kerner er at bruge almindelige matriser til at slå stator- og rotorstansninger (løse ark), justere arkene og derefter bruge nitter, spænder eller argonbuesvejsning til at fremstille kernen. For AC -motorrotorkerner er det også nødvendigt at dreje de skrå riller manuelt. Steppermotorer kræver, at de magnetiske egenskaber og tykkelsesretningen på statoren og rotorkerner er ensartede, og statorkernen og rotorkernepunchings er påkrævet for at rotere henholdsvis en bestemt vinkel. Hvis den traditionelle metode bruges, er effektiviteten lav, og nøjagtigheden er vanskelig at imødekomme de tekniske krav. Nu med den hurtige udvikling af højhastighedsstemplingsteknologi er progressive matriser med høj hastighed, der er højhastighedsstempling med multi-station, der er blevet vidt brugt inden for motorer, elektriske apparater osv. Til fremstilling af automatiske laminerede strukturelle kerner. Blandt dem kan stator- og rotorkernerne også have snoede stablingssko-riller og storvinklet rotationsstabling af nitende strukturer mellem stansningsarkene. Sammenlignet med almindelige stansningsdiser har progressive matriser med flere stationer fordelene ved høj stansningsnøjagtighed, høj produktionseffektivitet, lang levetid, god konsistens af dimensionel nøjagtighed af de stansede kerner, let automatisering og egnet til masseproduktion. Det er udviklingsretningen for præcisionsforme i motorindustrien. Statoren og rotorens automatiske stabling af nitende progressive dies har høj fremstillingsnøjagtighed, avanceret struktur og høje tekniske krav. Rotationsmekanisme, tællingsseparationsmekanisme og sikkerhedsmekanisme osv. De stansningstrin til automatisk stabling af nitning af jernkerner, rotor med snoet stabling af nitning og storvinklet rotationsstabling af nitning er alle afsluttet på statoren og rotorstunching-blankingstationen. De vigtigste dele af den progressive matrice, stansen og matrisen er lavet af carbidmaterialer. Hver gang forkanten er jord, kan den slå mere end 1,5 millioner gange, og den samlede levetid er mere end 120 millioner gange.

Automatisk spændende teknologi til motorstator og rotorkerner

Den automatiske spændende teknologi på den progressive matrice er at afslutte den originale traditionelle proces med at fremstille kerner (slå spredte stykker - justere stykker - nitning) i en matrice, det vil sige at tilføje ny stemplingsteknologi på grundlag af den progressive matrice. Ud over kravene til formen på de stansestykker, såsom skafthuller og spaltehuller på statoren og rotoren, tilføjes de nittende punkter, der kræves til stator- og rotorkernerne, og tællingshullerne til adskillelse af nittingpunkterne. Den originale stator- og rotorblandende stationer ændres til nitterstationer, der først spiller blankingsrollen, og derefter få hvert stansestykke til at danne nittingprocessen og stablingstællingsseparationsprocessen (for at sikre kernens tykkelse). Hvis stator- og rotorkernerne skal have vridende og roterende nittende funktioner, skal den nedre matrice af den progressive die -rotor eller statorblandende station udstyres med en vridningsmekanisme eller en roterende mekanisme, og de nitterende punkter på den stansende stykke ændrer konstant eller drejer for at opnå denne funktion, hvorved de opfylder den tekniske krav til automatisk afslutning af riveting og drejning, der drejer om at skifte af punting ved et stykke ved et stykke ved et stykke.

Processen med automatisk laminering af kernen

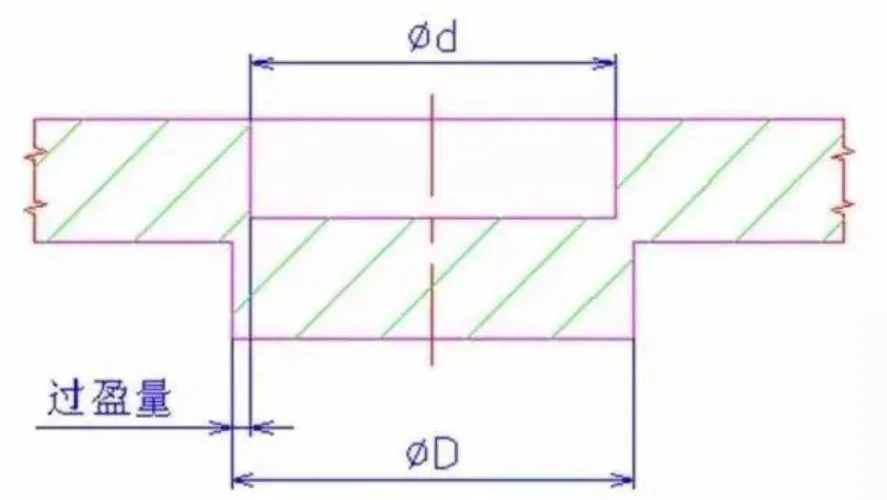

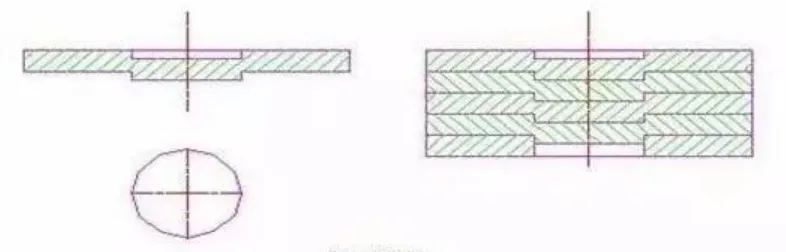

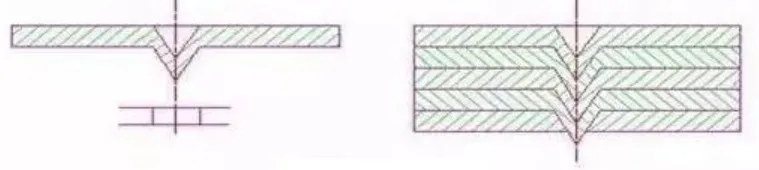

Processen med automatisk laminering af kernen er at slå en vis geometrisk form af nitpunkter på de passende dele af statoren og rotorstansplader. Formen af nittpunkterne er vist i figuren nedenfor.

Den øverste del er et konkavt hul, og den nedre del er konveks. Når den konvekse del af det øverste stansningsark i den samme nominelle størrelse derefter er indlejret i det konkave hul på det næste stansplade, dannes en "interferens" naturligt i stramningscirklen af den blankende dør i formen for at opnå formålet med fastgørelsesforbindelse.

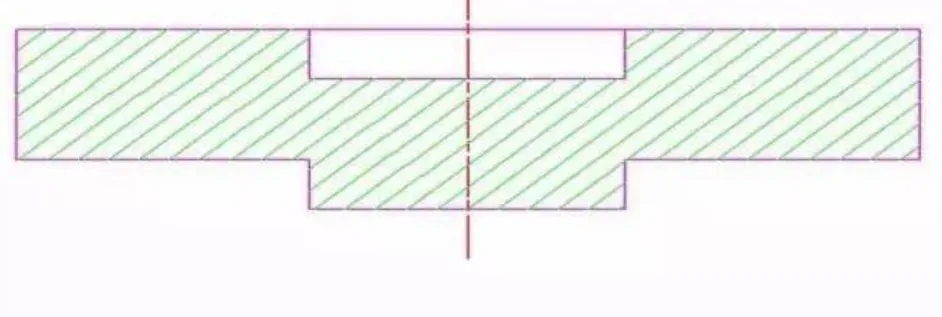

Som vist i figuren ovenfor. Processen med at danne kernen i formen er at gøre den konvekse del af nittpunktet for det øverste ark korrekt overlapper hinanden med den konkave hul del af nittet punkt på det nedre ark ved blankestationen på stansningsarket. Når det øverste ark udsættes for trykket fra den blankende stans, bruger det nedre ark reaktionskraften, der genereres af friktionen mellem dens ydre form og væggen i matrisen for at få de to ark til at nitte. På denne måde gennem kontinuerlig stansning med en højhastighedsautomatisk stansemaskine kan der opnås en pæn kerne med et ark ved siden af et andet, burrs i samme retning og en bestemt stablingstykkelse.

Kontrolmetoden for tykkelsen af kernelamineringen er som følger:

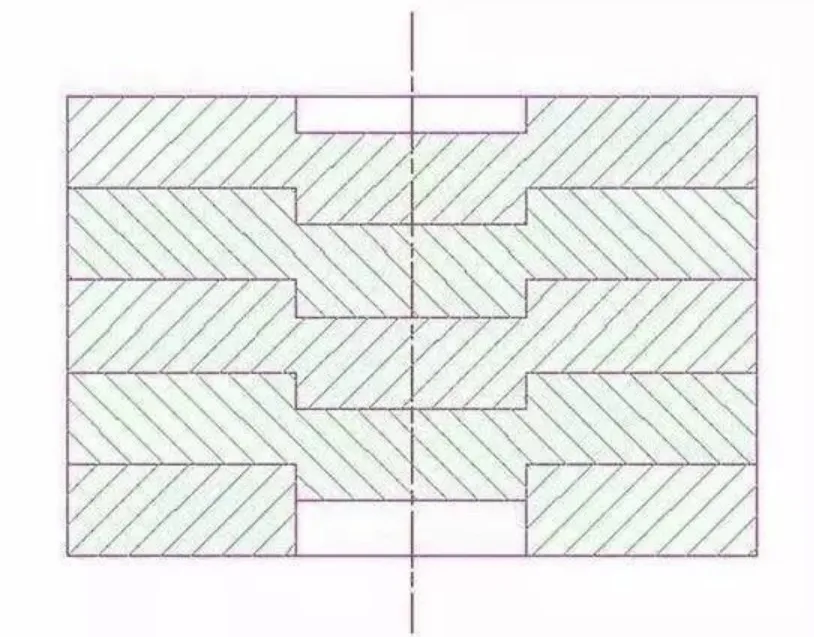

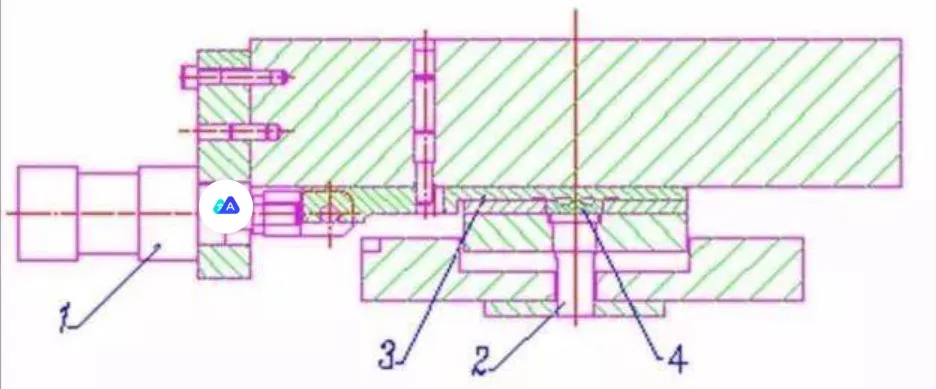

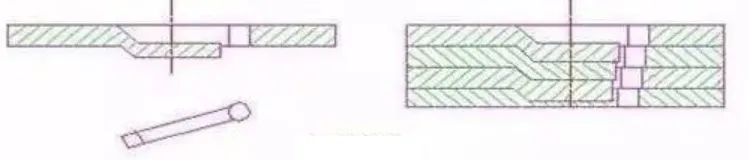

Når antallet af kerneplader er forudbestemt, stanses gennem stablingspunkterne på det sidste stansningsark, så kernen adskilles i henhold til det forudbestemte antal ark, som vist i figuren nedenfor.

En automatisk stablingstælling og separationsindretning tilvejebringes på formstrukturen

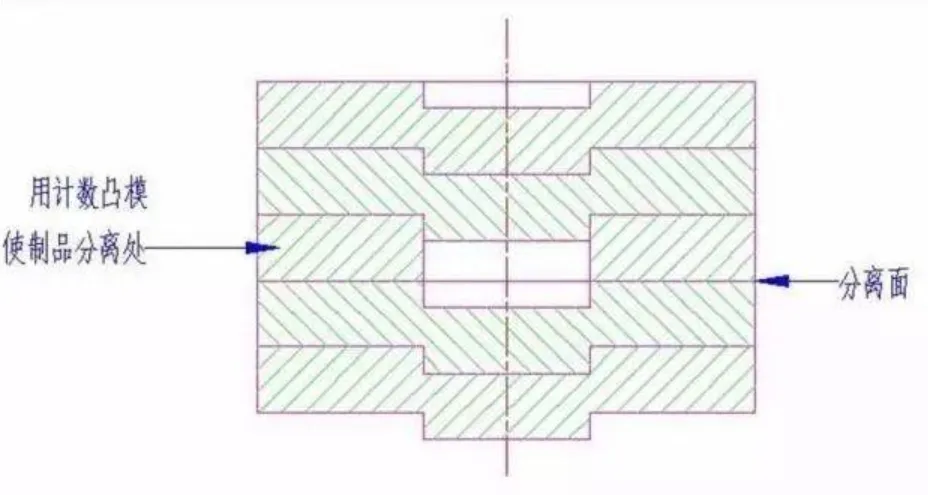

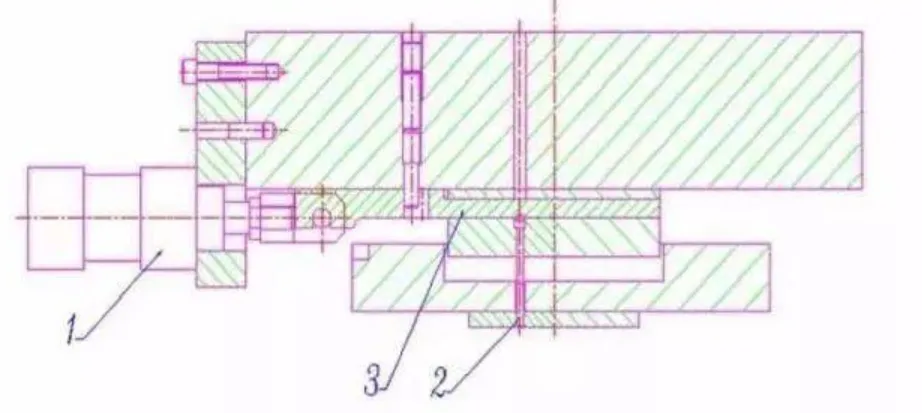

Som vist i figuren ovenfor. Der er en pladeekstraktionsmekanisme på tællingsstansen, der drives af en cylinder, og cylinderbevægelsen styres af en magnetventil, der bevæger sig i henhold til instruktionerne udstedt af kontrolboksen. Hvert slagsignal fra stansen indføres i kontrolboksen. Når det indstillede antal ark er slået, sender kontrolboksen et signal for at få pladenekstraktionen til at bevæge sig gennem magnetventilen og cylinderen, så tællingsstansen kan opnå formålet med at tælle og adskille, det vil sige, at målehullet stanses gennem, og målehullet ikke stanses ved stablingens rivetpunkt i bunkepladen. Tykkelsen af kernelamineringen kan indstilles af dig selv. Derudover kræves det, at skaftets hul på nogle rotorkerner bliver stanset i 2 eller 3 sektioner af skuldertællingshuller på grund af behovene i den understøttende struktur.

Som vist i figuren ovenfor skal den progressive matrice samtidig slå kernen med kravene til skulderhullet. Ovennævnte lignende strukturelle princip kan bruges.

Ovennævnte lignende strukturelle princip kan anvendes, og formstrukturen er vist i figuren ovenfor.

Der er to typer kernestablingsstrukturer

Den første er den nære stablingstype, det vil sige, den stablede nitede kerne behøver ikke at blive tryk på uden for formen, og den kerne stablingsstyrke kan opnås, når formen er fjernet. Den anden er den semi-lukkede stablingstype. Der er et mellemrum mellem de stablede nittede kerne stansningsark, når formen fjernes, og der kræves yderligere tryk for at sikre bindingsstyrken.

Indstilling og bestemmelse af antallet af kerne stablings nitter

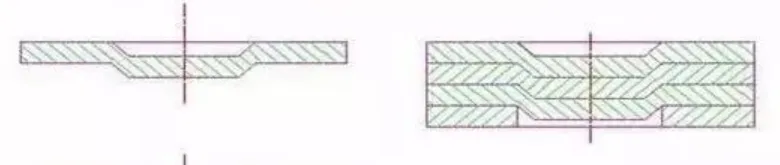

Valget af den kerne stabling af nittet punktposition skal bestemmes i henhold til den geometriske form af stansningsarket. På samme tid, i betragtning af den elektromagnetiske ydelse og brugskravene til motoren, skal formen overveje, om der er interferens mellem stans og die indsættspositioner for stablingspunkterne og styrken i afstanden mellem den stabling af nittets ejektorstifthulsposition af den blanke stempel og kanten. Distributionen af nitpunkterne på kernen skal være symmetrisk og ensartet. Antallet og størrelsen på nittpunkterne skal bestemmes i henhold til den krævede bindingskraft mellem de kerne stansningsark, og formenes fremstillingsproces skal tages i betragtning. Hvis der er rotation af storvinklet mellem de kernepunchingark, bør de lige opdelingskrav til nittpunkterne også overvejes. Som vist i figuren nedenfor.

De geometriske former for kerne -nittpunkterne er

Cylindriske nittepunkter

som er egnede til den tætte stablede struktur af kernen;

V-formede nittepunkter

som er kendetegnet ved høj forbindelsesstyrke mellem de kerne stansningsark og er egnede til den tætstablede struktur og semi-tæt-stablede struktur af kernen;

L-formede nittepunkter

som generelt bruges til den snoede nitte af rotorkernen i vekselstrømsmotoren og er egnede til den tætte stablede struktur af kernen;

Trapezoidale nittepunkter

som har runde trapezoidale og lange trapezformede nittepunktstrukturer, som begge er egnede til den tætstablede struktur af kernen.

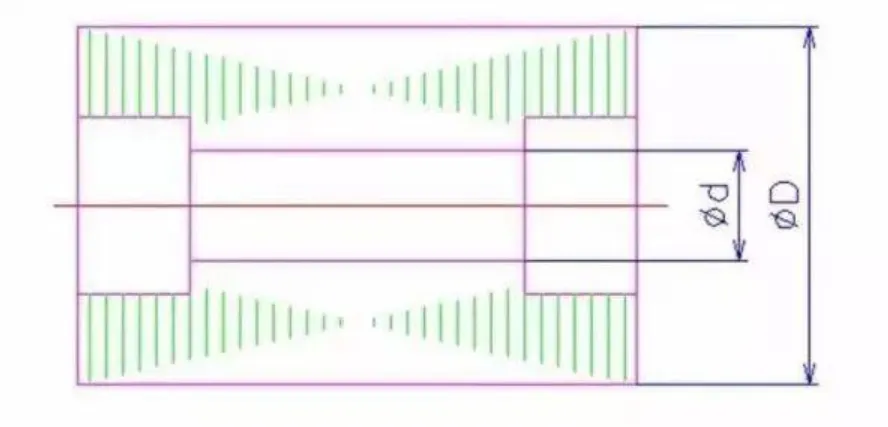

Interferens af nittet punkt

Styrken af kerne -nitten er relateret til interferensen af nittepunktet. Som vist i figuren nedenfor bestemmes størrelsesforskellen mellem den ydre diameter D og den indre diameter D for nittepunktets chef (dvs. interferensen) ved kantafstand mellem stansen og matrisen af nittepunktet. Derfor er det at vælge den passende godkendelse en vigtig del af at sikre styrken af kernetilen og vanskeligheden ved nitten.