Panoramica della matrice progressiva per statore motore e nucleo del rotore

Nel settore del motore, i nuclei di statore e rotore sono una delle parti importanti del motore e la loro qualità influisce direttamente sulle prestazioni tecniche del motore. Il metodo tradizionale per fare i nuclei è quello di utilizzare le stampi ordinari per punzonarsi a punzonati e fogli sciolti di statore e rotore (fogli sciolti), allineare i fogli e quindi utilizzare rivetti, fibbie o saldatura ad arco argon per fare il nucleo. Per i nuclei del rotore del motore CA, è anche necessario ruotare manualmente le scanalature inclini. I motori a passo successivo richiedono che le proprietà magnetiche e le direzioni di spessore dello statore e dei nuclei del rotore siano uniformi e che le punzonature del nucleo e del rotore dello statore siano necessarie rispettivamente per ruotare un determinato angolo. Se viene utilizzato il metodo tradizionale, l'efficienza è bassa e l'accuratezza è difficile da soddisfare i requisiti tecnici. Ora, con il rapido sviluppo della tecnologia di stampaggio ad alta velocità, i davi progressivi a più stazioni ad alta velocità sono stati ampiamente utilizzati nei campi di motori, apparecchi elettrici, ecc. Per produrre nuclei strutturali laminati automatici. Tra questi, i nuclei dello statore e del rotore possono anche avere scanalature inclinate con impilamento attorcigliato e strutture di rivettatura rotante ad angolo di grande angolo tra le lenzuola. Rispetto alle normali folli di punzonatura, le matrici progressive multi-stazione hanno i vantaggi dell'elevata precisione di punzonatura, un'elevata efficienza di produzione, una lunga durata di servizio, una buona coerenza della precisione dimensionale dei nuclei puntati, una facile automazione e adatto alla produzione di massa. È la direzione di sviluppo degli stampi di precisione nell'industria automobilistica. Gli stacking automatici dello statore e del rotore che avvincono le stampi progressive hanno un'elevata precisione di produzione, una struttura avanzata e elevati requisiti tecnici. Meccanismo rotante, meccanismo di separazione del conteggio e meccanismo di sicurezza, ecc. Le fasi di punzonatura del rivestimento automatico di impilazioni di ferro, il rotore con rivettatura in pila e una rivettatura del rotaggio ad angolo di grande angolo sono tutti completati nella stazione di blanking dello statore e del rotore. Le parti principali della matrice progressiva, del pugno e del dado sono realizzate con materiali in carburo. Ogni volta che l'avanguardia è macinata, può colpire più di 1,5 milioni di volte e la vita totale del dado è di oltre 120 milioni di volte.

Tecnologia di rivettatura automatica per motori a motore e rotore

La tecnologia automatica avvincente sul progressivo dado è quella di completare il processo tradizionale originale di realizzazione di core (punzonatura di pezzi sparsi - allineando pezzi - avvincenti) in un dado, ovvero aggiungendo una nuova tecnologia di stampaggio sulla base del mazze progressivo. Oltre ai requisiti per la forma dei pezzi di punzonatura come i fori dell'albero e i fori di slot sullo statore e sul rotore, vengono aggiunti i punti avvincenti necessari per lo statore e il rotore e vengono aggiunti i fori di conteggio per la separazione dei punti di rivettatura. Le stazioni di blanking dello statore e del rotore originali vengono modificate in stazioni avvincenti che per primo svolgono il ruolo di blanking, quindi fanno formare ogni pezzo di punzonatura il processo di rivettatura e il processo di separazione del conteggio dello stacking (per garantire lo spessore del nucleo). Se lo statore e i nuclei del rotore devono avere funzioni di torcere e rotanti, la matrice inferiore del rotore di dado progressivo o la stazione di blanking dello statore deve essere equipaggiata con un meccanismo di torsione o un meccanismo rotante e i punti avvincenti sul pezzo di punzonatura sono costantemente cambiando o ruotando per raggiungere questa funzione, soddisfacendo così i requisiti tecnici di completare automaticamente il fiveting in un ritmo in un ritmo in un ritmo in un ritmo in un toping in un ficcing in un ficcing in un ficcing in un ficcing in un ficcing in un ficcing.

Il processo di laminazione automatica del nucleo

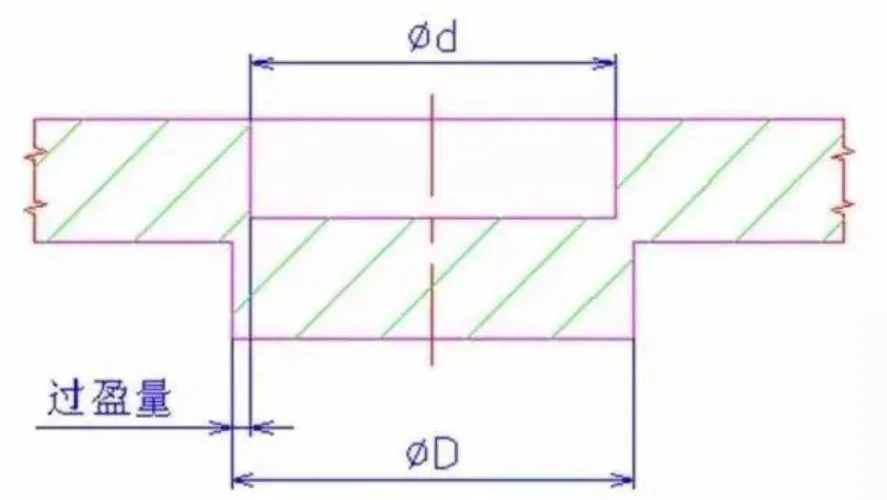

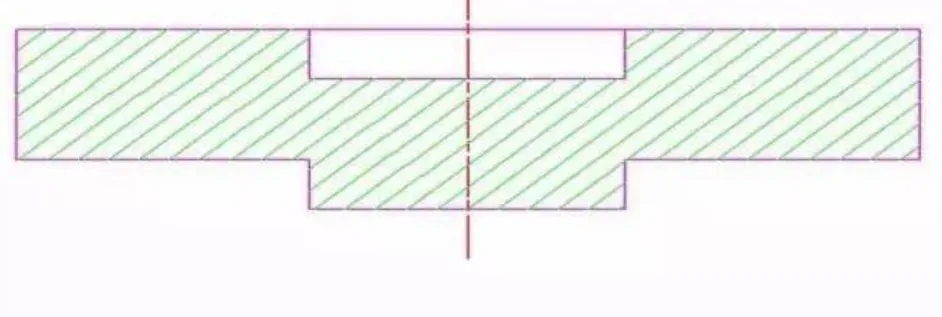

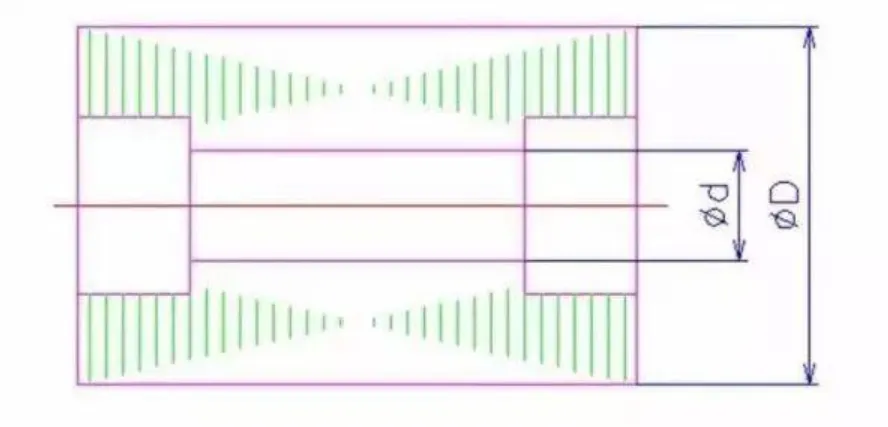

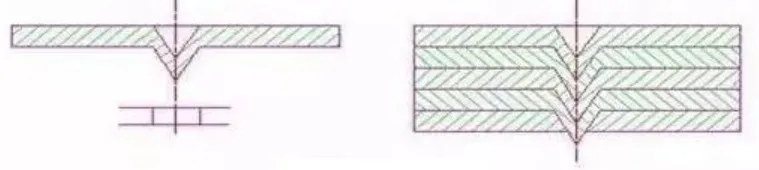

Il processo di laminazione automatica del nucleo è quello di puntare una certa forma geometrica dei punti di rivetto sulle parti appropriate dello statore e dei fogli di punzonatura del rotore. La forma dei punti del rivetto è mostrata nella figura seguente.

La parte superiore è un buco concavo e la parte inferiore è convessa. Quindi, quando la parte convessa del foglio di punzonatura superiore della stessa dimensione nominale viene incorporata nel foro concavo del foglio di punzonatura successivo, una "interferenza" è naturalmente formata nel cerchio di serraggio del muore di blanking nello stampo per raggiungere lo scopo della connessione di fissaggio.

Come mostrato nella figura sopra. Il processo di formazione del nucleo nello stampo è quello di rendere la parte convessa del punto di rivetta del foglio superiore si sovrappone correttamente alla parte del foro concavo del punto di rivetta del foglio inferiore nella stazione di blanking del foglio di punzine. Quando il foglio superiore è sottoposto alla pressione del pugno di blanking, il foglio inferiore utilizza la forza di reazione generata dall'attrito tra la sua forma esterna e la parete del dado per causare il rivestimento dei due fogli. In questo modo, attraverso un pugno continuo da parte di una macchinamento automatico ad alta velocità, un nucleo ordinato con un foglio vicino a un altro, è possibile ottenere Burrs nella stessa direzione e un certo spessore di impilamento.

Il metodo di controllo dello spessore della laminazione centrale è il seguente:

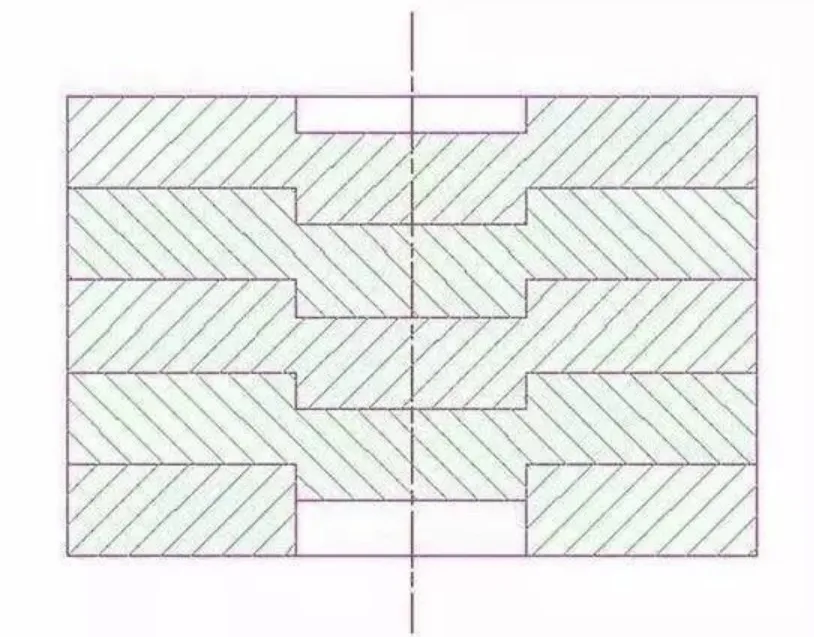

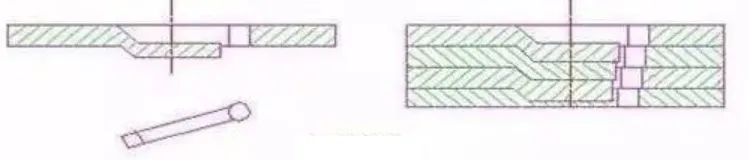

Quando il numero di fogli di core è predeterminato, punzona attraverso il punto di rivettatura dell'ultimo foglio di pulizia, in modo che il core sia separato in base al numero predeterminato di fogli, come mostrato nella figura seguente.

Un dispositivo di conteggio e separazione automatico è fornito sulla struttura dello stampo

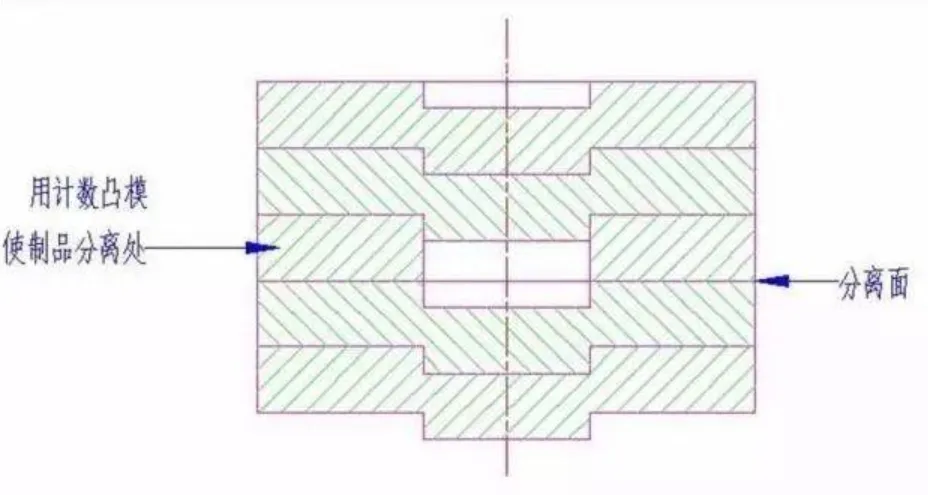

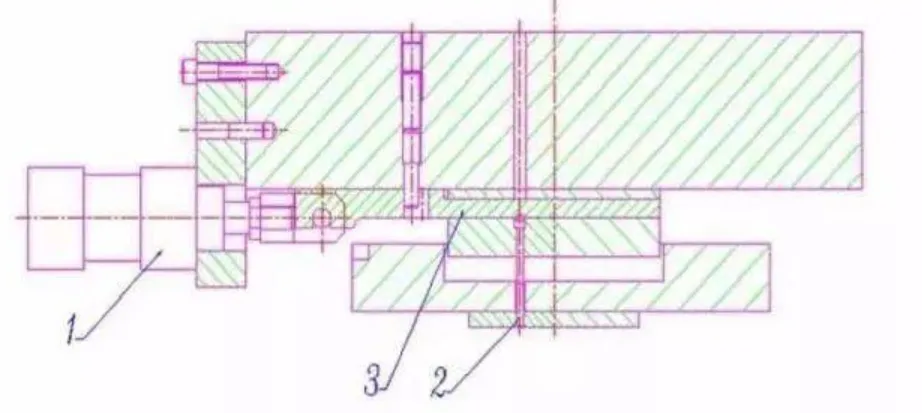

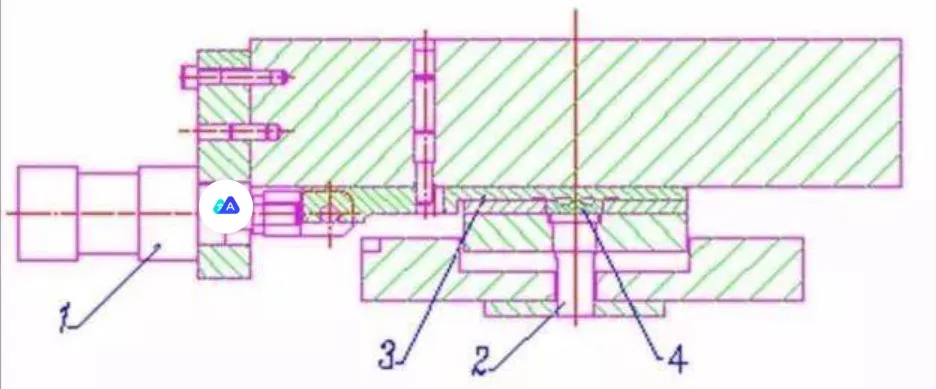

Come mostrato nella figura sopra. Esiste un meccanismo di estrazione della piastra sul pugno di conteggio, che è guidato da un cilindro, e il movimento del cilindro è controllato da una valvola del solenoide, che si muove secondo le istruzioni emesse dalla scatola di controllo. Ogni segnale di corsa del punzone viene inserito nella casella di controllo. Quando viene dato il mouse sul numero di fogli impostati, la casella di controllo invierà un segnale per far muovere l'estrazione della piastra attraverso la valvola del solenoide e il cilindro, in modo che il punzone di conteggio possa raggiungere lo scopo del conteggio e della separazione, ovvero il foro di misurazione viene punzonato attraverso e il foro di misurazione non viene colpito nel punto di rastrellimento del foglio di punzonatura. Lo spessore della laminazione centrale può essere impostato da solo. Inoltre, il foro dell'albero di alcuni nuclei del rotore deve essere puntato in 2 o 3 sezioni di fori contrastanti della spalla a causa delle esigenze della struttura di supporto.

Come mostrato nella figura sopra, la matrice progressiva deve pulire contemporaneamente il nucleo con i requisiti del processo del foro della spalla. È possibile utilizzare il principio strutturale simile sopra menzionato.

È possibile utilizzare il principio strutturale simile sopra menzionato e la struttura dello stampo è mostrata nella figura sopra.

Esistono due tipi di strutture di impilamento centrale

Il primo è il tipo di impilamento ravvicinato, cioè il nucleo rivettato impilato non deve essere pressurizzato all'esterno dello stampo e la resistenza all'impilamento del nucleo può essere raggiunta dopo la rimozione dello stampo. Il secondo è il tipo di impilamento semi-chiuso. C'è un divario tra i fogli di punzonatura rivettati in pila quando lo stampo viene rimosso e è necessaria un'ulteriore pressione per garantire la resistenza del legame.

Impostazione e determinazione del numero di rivetti di impilamento core

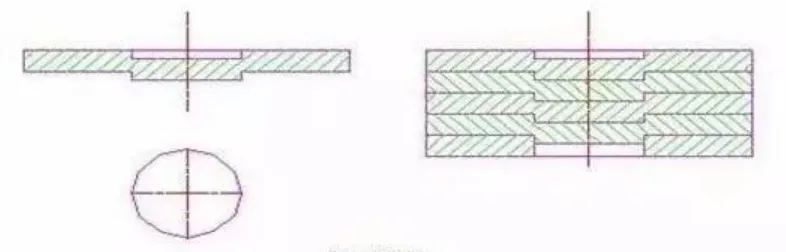

La selezione della posizione del punto di rivestimento del core deve essere determinata in base alla forma geometrica del foglio di punzonatura. Allo stesso tempo, considerando le prestazioni elettromagnetiche e i requisiti di utilizzo del motore, lo stampo dovrebbe considerare se vi è interferenza tra le posizioni di punzone e di inserimento del datto del punto di rivettamento e la forza tra il foro del perno dell'Eiettante del rivettatore del blanking Punch e il bordo. La distribuzione dei punti del rivetto sul nucleo dovrebbe essere simmetrica e uniforme. Il numero e le dimensioni dei punti del rivetto devono essere determinati in base alla forza di legame richiesta tra i fogli di punzonatura core e il processo di produzione dello stampo deve essere preso in considerazione. Se ci sono rivetti di rotazione ad angolo grande tra i fogli di punzonatura di base, dovrebbero essere considerati anche i requisiti di divisione uguali dei punti del rivetto. Come mostrato nella figura seguente.

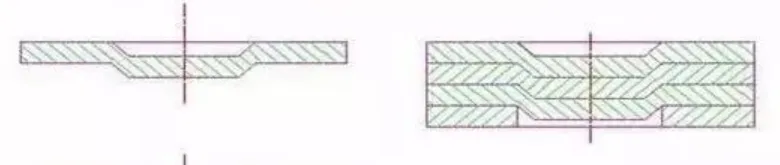

Le forme geometriche dei punti del rivetto centrale sono

Punti cilindrici di rivetto

che sono adatti alla struttura raggruppata del nucleo;

Punti di rivetto a forma di V.

che sono caratterizzati da un'elevata forza di connessione tra i fogli di punzonatura del nucleo e sono adatti per la struttura raggruppata e la struttura semi-close del nucleo;

Punti di rivetto a forma di L.

che sono generalmente utilizzati per il rivetto attorcigliato del nucleo del rotore del motore CA e sono adatti alla struttura raggruppata del nucleo;

Punti rivetti trapezoidali

che hanno strutture di punti trapezoidali trapezoidali e lunghi rotondi, entrambe adatte alla struttura raggruppata del nucleo.

Interferenza del punto rivetta

La forza del rivetto centrale è correlata all'interferenza del punto del rivetto. Come mostrato nella figura seguente, la differenza di dimensioni tra il diametro esterno D e il diametro interno D del boss del punto di rivetta (cioè l'interferenza) è determinata dalla clearance del bordo tra il pugno e la matrice del punto di rivetta. Pertanto, la selezione dell'autorizzazione appropriata è una parte importante per garantire la forza del rivetto di base e la difficoltà del rivetto.