モーターステーターとローターコアのプログレッシブダイの概要

モーター産業では、ステーターとローターのコアはモーターの重要な部分の1つであり、その品質はモーターの技術的性能に直接影響します。コアを作成する従来の方法は、通常のダイを使用してステーターとローターパンチング(ゆるいシート)をパンチアウトし、シートを揃えてから、リベット、バックル、またはアルゴンアーク溶接を使用してコアを作ることです。 ACモーターローターコアの場合、傾斜した溝を手動でねじる必要もあります。ステッピングモーターは、ステーターとローターのコアの磁気特性と厚さ方向が均一であり、特定の角度をそれぞれ回転させるには、ステーターコアとローターのコアパンチが必要であることが必要です。従来の方法を使用すると、効率が低く、技術的な要件を満たすのが困難です。現在、高速スタンピング技術の急速な発展により、自動積層構造コアを製造するために、モーター、電化製品などの分野で高速スタンピングマルチステーションプログレッシブダイが広く使用されています。その中で、ステーターとローターのコアは、パンチングシート間の大きな角度回転積みのリベッティング構造を踏みつけた積み重ねのスキューの溝を持ち、通常のパンチングダイと比較して、マルチステーションプログレッシブダイは、パンチングの精度、高い生産効率、長いサービス寿命、パンチコアの寸法精度の良好な一貫性、簡単な自動化、および大量生産に適した利点があります。これは、モーター業界における精密金型の開発方向です。ステーターとローターの自動スタッキングリベットリベットプログレッシブダイは、製造精度、高度な構造、および高い技術要件を備えています。回転メカニズム、カウント分離メカニズムと安全メカニズムなど。鉄のコアの自動スタッキングリベットのパンチステップ、ねじれたスタッキングリベットを備えたローター、および大角度回転スタッキングリベットはすべて、ステーターとローターパンチングブランキングステーションで完了します。プログレッシブダイの主要な部分、パンチとダイは、カーバイド材料でできています。最先端が粉砕されるたびに、150万回以上パンチでき、ダイの総寿命は1億2,000万回以上です。

モーターステーターおよびローターコア用の自動リベットテクノロジー

プログレッシブダイの自動リベッティングテクノロジーは、ダイでコアを作成するという元の従来のプロセス(散らばったピース - リベット - リベット)を作成することです。つまり、プログレッシブダイに基づいて新しいスタンピングテクノロジーを追加します。ステーターとローターのシャフト穴やスロットホールなどのパンチングピースの形状の要件に加えて、ステーターとローターのコアに必要なリベットポイント、リベットポイントの分離にカウントホールが追加されます。元のステーターとローターのブランキングステーションは、最初にブランキングの役割を演じるリベットステーションに変更され、次に各パンチングピースがリベットプロセスとスタッキングカウント分離プロセスを形成します(コアの厚さを確保するため)。ステーターとローターのコアがねじれと回転するリベット機能を持つ必要がある場合、プログレッシブダイローターまたはステーターブランキングステーションの下部ダイに、ねじれたメカニズムまたは回転メカニズムを装備する必要があり、パンチングピースのリベッティングポイントは、この機能を達成するために絶えず変化または回転している必要があります。

コアの自動ラミネーションのプロセス

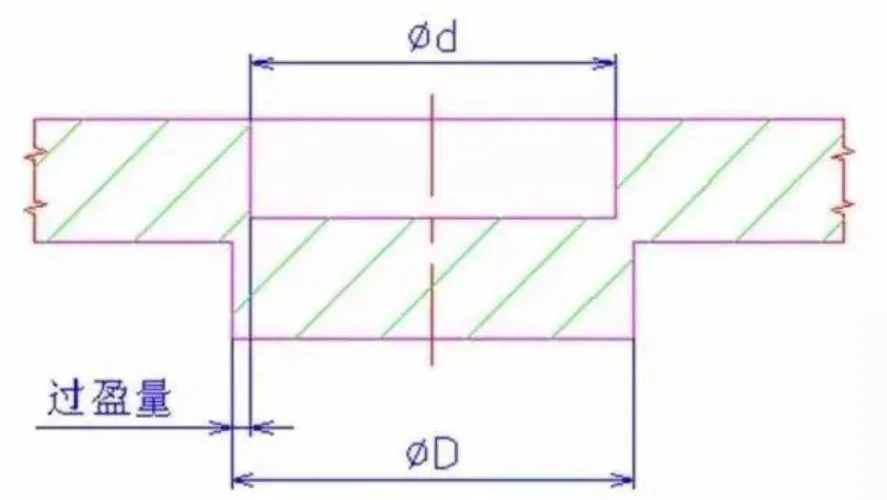

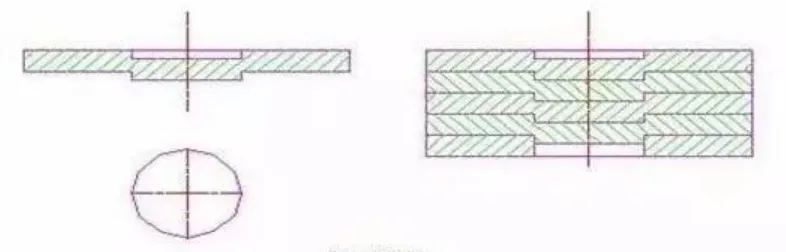

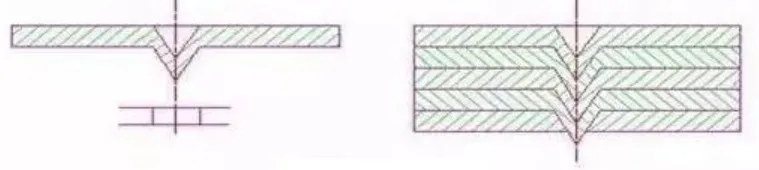

コアの自動ラミネーションのプロセスは、ステーターパンチシートの適切な部分にあるリベットポイントの特定の幾何学的形状をパンチアウトすることです。リベットポイントの形式を下の図に示します。

上部は凹の穴で、下部は凸状です。次に、同じ公称サイズの上部パンチングシートの凸部分が次のパンチングシートの凹状の穴に埋め込まれている場合、「干渉」が自然に型のダイの締め付け円に自然に形成され、固定接続の目的を実現します。

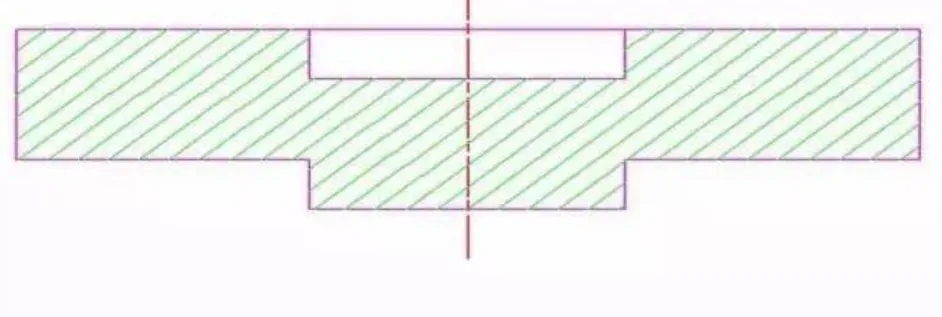

上の図に示すように。金型のコアを形成するプロセスは、上部シートのリベットポイントの凸部分を、パンチングシートのブランキングステーションにある下部シートのリベットポイントの凹面部分の部分と正しくオーバーラップすることです。上部シートがブランクパンチの圧力にさらされると、下のシートは、その外側の形とダイの壁の間に摩擦によって生成される反力を使用して、2枚のシートをリベットにします。 このようにして、高速自動パンチングマシンによる連続パンチを介して、1つのシートが別のシートの隣にあるきちんとしたコア、同じ方向にバリ、特定のスタッキングの厚さを取得できます。

コアラミネーションの厚さの制御方法は次のとおりです。

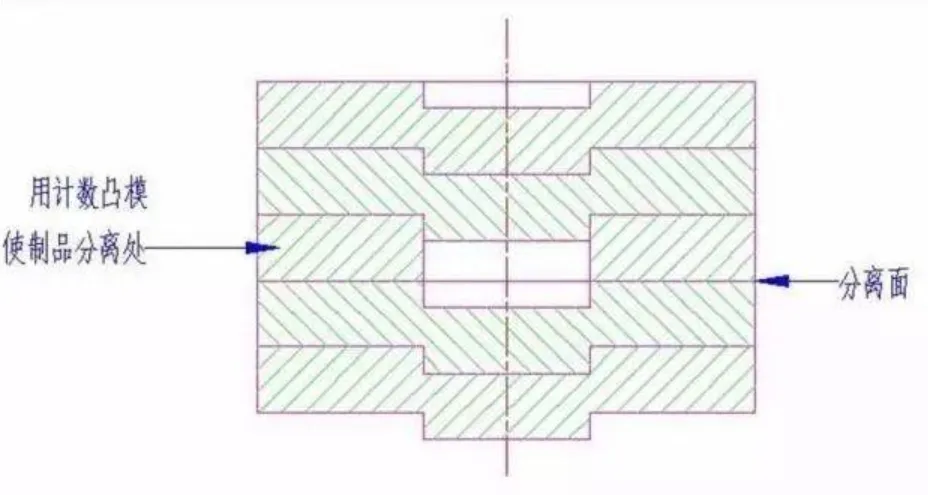

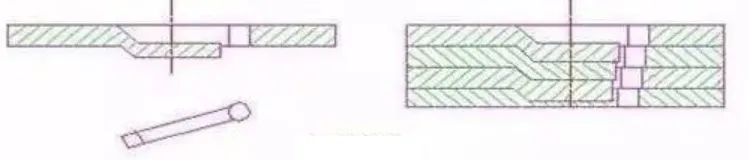

コアシートの数が事前に決められている場合は、最後のパンチングシートのスタッキングリベットポイントをパンチして、下の図に示すように、コアが所定の数のシートに従って分離されます。

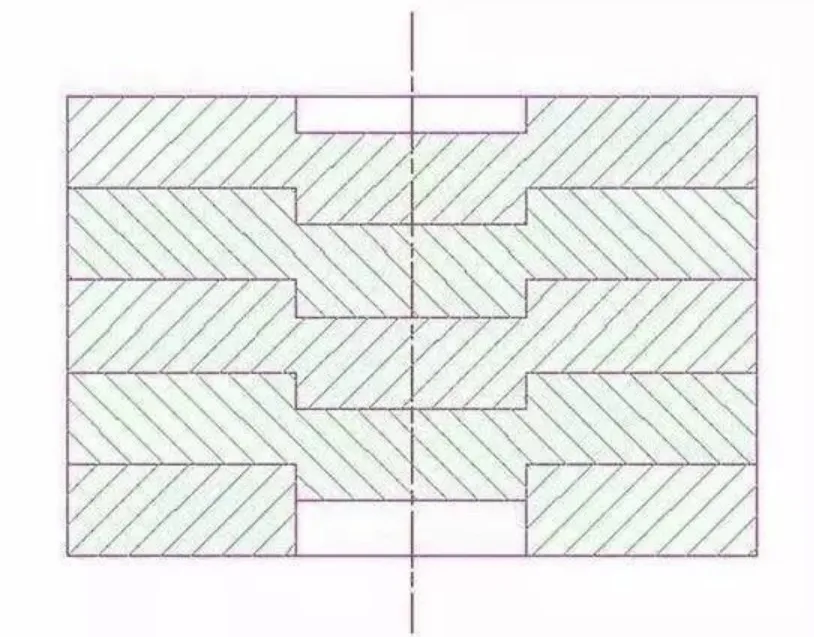

金型構造には自動スタッキングカウントと分離デバイスが提供されています

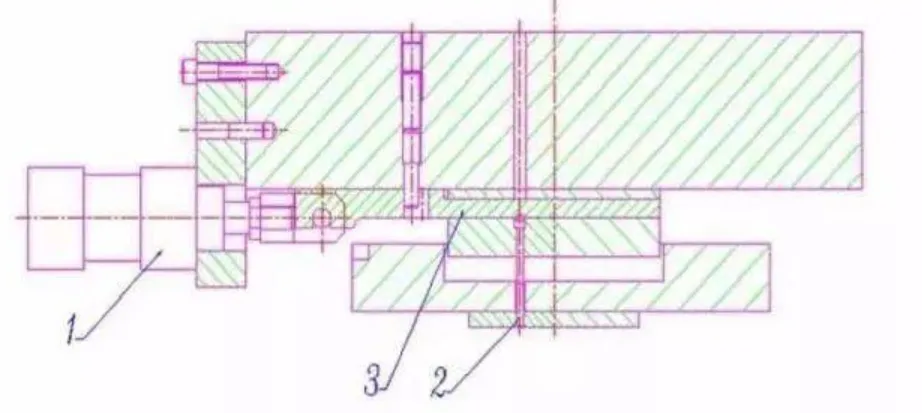

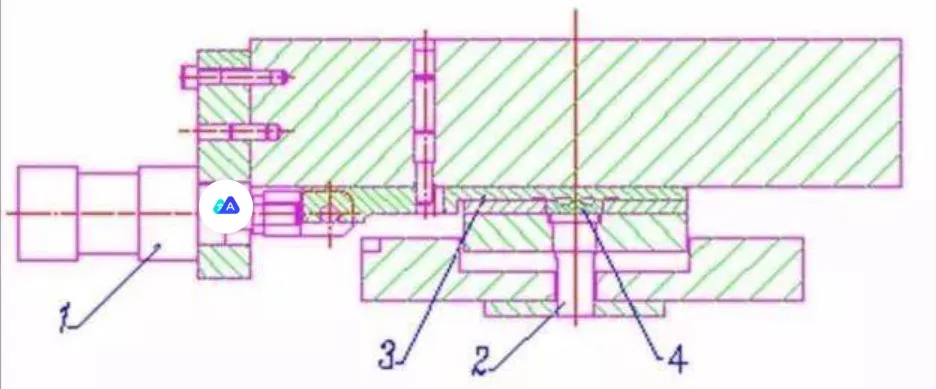

上の図に示すように。シリンダーによって駆動されるカウントパンチにはプレート抽出メカニズムがあり、シリンダーの動きはソレノイドバルブによって制御され、コントロールボックスによって発行された命令に従って移動します。パンチの各ストローク信号は、コントロールボックスに入力されます。セット数のシート数がパンチされた場合、コントロールボックスは、プレート抽出をソレノイドバルブとシリンダーに移動させる信号を送信し、カウントパンチがカウントと分離の目的を達成できるようにします。コアラミネーションの厚さは自分で設定できます。さらに、いくつかのローターコアのシャフト穴は、サポート構造のニーズのために、肩のカウンターサンクホールの2つまたは3つのセクションにパンチする必要があります。

上の図に示すように、プログレッシブダイは、肩の穴プロセス要件でコアを同時にパンチする必要があります。上記の同様の構造原理を使用できます。

上記の同様の構造原理を使用でき、カビの構造を上の図に示します。

コアスタッキング構造には2つのタイプがあります

1つ目は、密接なスタッキングタイプです。つまり、積み重ねられたリベットコアは金型の外側で加圧する必要はなく、金型を除去した後にコアスタッキング強度を実現できます。 2つ目は、半閉鎖されたスタッキングタイプです。金型が除去されたときに、積み重ねられたリベット付きコアパンチシートの間にはギャップがあり、結合強度を確保するためにさらに圧力が必要です。

コアスタッキングリベットの数の設定と決定

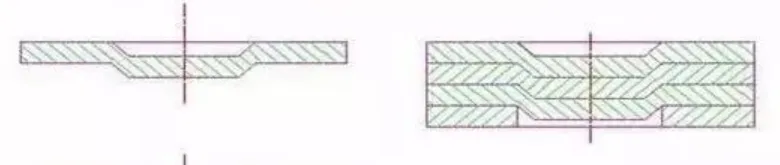

コアスタッキングリベットポイントの位置の選択は、パンチングシートの幾何学的形状に従って決定する必要があります。同時に、電磁機能とモーターの使用要件を考慮して、カビは、スタッキングリベットポイントのパンチとダイの挿入位置と、ブランキングパンチとエッジのスタッキングリベットエジェクターピンホール位置の間の距離の距離の強度の強度の間に干渉があるかどうかを検討する必要があります。コア上のリベットポイントの分布は対称的で均一でなければなりません。リベットポイントの数とサイズは、コアパンチングシート間の必要な結合力に従って決定する必要があり、金型の製造プロセスを考慮する必要があります。コアパンチングシートの間に大きな角度回転リベットがある場合、リベットポイントの等しい分割要件も考慮する必要があります。下の図に示すように。

コアリベットポイントの幾何学的な形状です

円筒形のリベットポイント

これは、コアの密集した構造に適しています。

V字型リベットポイント

これは、コアパンチシート間の高い接続強度を特徴とし、密接なスタック構造とコアの半閉鎖構造に適しています。

L字型リベットポイント

一般に、ACモーターのローターコアのねじれたリベットに使用され、コアの密閉型構造に適しています。

台形リベットポイント

丸い台形および長い台形のリベット点構造があり、どちらもコアの密接な構造に適しています。

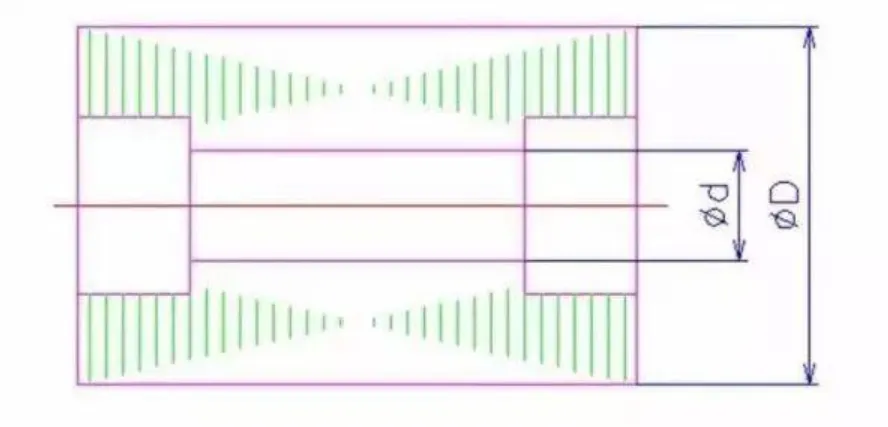

リベットポイントの干渉

コアリベットの強度は、リベットポイントの干渉に関連しています。以下の図に示すように、リベットポイントボスの外径Dと内径Dのサイズの差(つまり、干渉)は、パンチとリベットポイントのダイの間のエッジクリアランスによって決定されます。したがって、適切なクリアランスを選択することは、コアリベットの強度とリベットの難易度を確保するための重要な部分です。