Prehľad progresívnej matrice pre stator motora a jadro rotora

V motorovom priemysle sú jadrá statora a rotora jednou z dôležitých častí motora a ich kvalita priamo ovplyvňuje technický výkon motora. Tradičným spôsobom výroby jadier je použitie bežných zomrieť na vyrazenie statora a dierovania rotora (voľné listy), zarovnanie plachiet a potom pomocou jadra pomocou nitov, praciek alebo zvárania argónového oblúka. Pre jadrá rotora motorového motora je tiež potrebné manuálne krúžiť sklonené drážky. Krokové motory vyžadujú, aby boli magnetické vlastnosti a smery hrúbky statora a jadier rotora rovnomerné a na otáčanie určitého uhla sú potrebné jadro statora a dierovanie jadra rotora. Ak sa používa tradičná metóda, účinnosť je nízka a presnosť je ťažké splniť technické požiadavky. Teraz s rýchlym rozvojom vysokorýchlostnej technológie pečiatky sa vysokorýchlostné progresívne matrice viacerých staníc široko používajú v oblastiach motorov, elektrických spotrebičov atď. Na výrobu automatických laminovaných konštrukčných jadier. Medzi nimi môžu mať stator a rotorové jadrá tiež skrútené drážky stohovania a medzi dierovacími plachtami aj strohé strhujúce štruktúry stohovania rotačných rotačných rotačných rotačných rotačných rotačných rotačných rotačníkov. V porovnaní s bežnými dierovacími matkami majú progresívne matrice viacerých staníc výhod vysokej presnosti dierovania, vysokej účinnosti výroby, dlhej životnosti, dobrej konzistentnosti rozmerovej presnosti dierovaných jadier, ľahkej automatizácie a vhodnej na hromadnú výrobu. Je to smer rozvoja presných foriem v motorovom priemysle. Automatické stohovanie stavu a rotora, ktoré sú automatické, progresívne matrice majú vysokú presnosť výroby, pokročilú štruktúru a vysoké technické požiadavky. Rotačný mechanizmus, počítanie separačného mechanizmu a bezpečnostný mechanizmus atď. Kroky dierovania automatického stohovania nitovania železných jadier, rotora so skrútenými stohovacími nitovaním a strhovaním rotačných rotačných rotačných rotačných rotačných sú dokončené v blokovacej stanici statora a dierovacej stanice rotora. Hlavné časti progresívnej matrice, úder a matrica sú vyrobené z karbidových materiálov. Zakaždým, keď je špičková hrana, môže udrieť viac ako 1,5 milióna krát a celková životnosť matrice je viac ako 120 miliónov krát.

Technológia automatického nitovania pre stator motora a rotorové jadrá

Automatická nitovacia technológia na progresívnej matrici je dokončenie pôvodného tradičného procesu výroby jadier (vyrazenie rozptýlených kusov - zarovnanie kusov - nitovanie) do matrice, to znamená, že na základe progresívnej diery pridáva novú technológiu pečiatku. Okrem požiadaviek na tvar dierovacích kúskov, ako sú otvory na hriadeľ a otvory slotu na statovi a rotore, sa pridajú nitujúce body potrebné pre stator a jadrá rotora a počítanie otvorov pre oddelenie nitovacích bodov. Pôvodné stanice statora a blokovania rotorov sa zmenia na nitovacie stanice, ktoré najprv hrajú blokovú úlohu, a potom každý dierovací diel tvoria proces strúhania a proces oddelenia počítania stohovania (aby sa zabezpečilo hrúbku jadra). Ak musia mať jadrá statora a rotorové jadrá krúžiace a rotujúce strhujúce funkcie, nižšia matka na progresívny rotor matrice alebo statorovú stanicu STATOR by mala byť vybavená krútiacim mechanizmom alebo rotujúcou mechanizmom, a preto sa tieto funkcie neustále menia alebo otáčajú, aby sa dosiahli technické požiadavky na technické požiadavky na automatické dokončenie ručenia a otáčajúceho sa ručného kusu.

Proces automatickej laminácie jadra

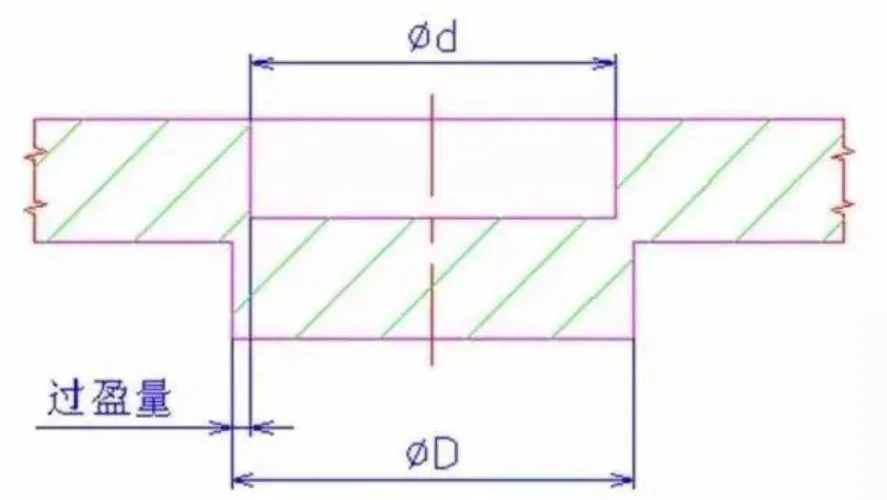

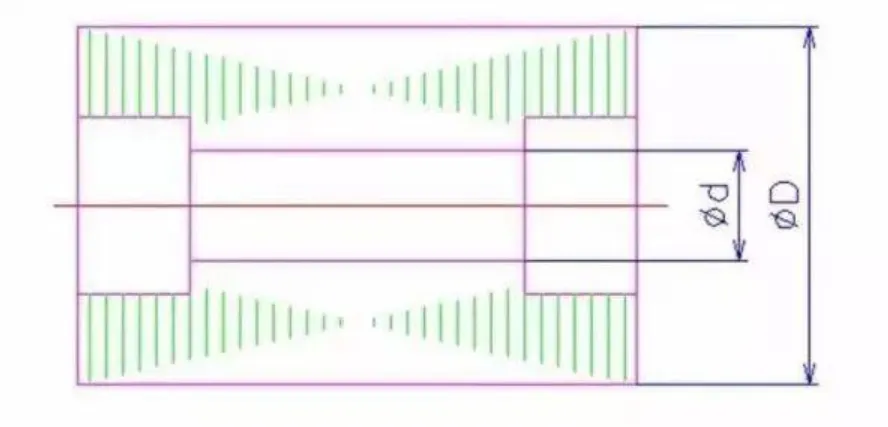

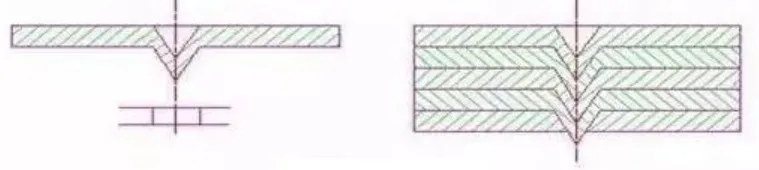

Proces automatickej laminácie jadra je vyhodiť určitý geometrický tvar nitových bodov na príslušných častiach statora a dierovacieho listov rotora. Forma bodov Nivet je znázornená na obrázku nižšie.

Horná časť je konkávny otvor a spodná časť je konvexná. Potom, keď je konvexná časť horného dierovacieho hárku rovnakej nominálnej veľkosti zabudovaná do konkávneho otvoru nasledujúceho dierovacieho hárku, prirodzene sa vytvára „interferencia“ v utiahnutom kruhu blokovania v forme, aby sa dosiahol účel upevňovania spojenia.

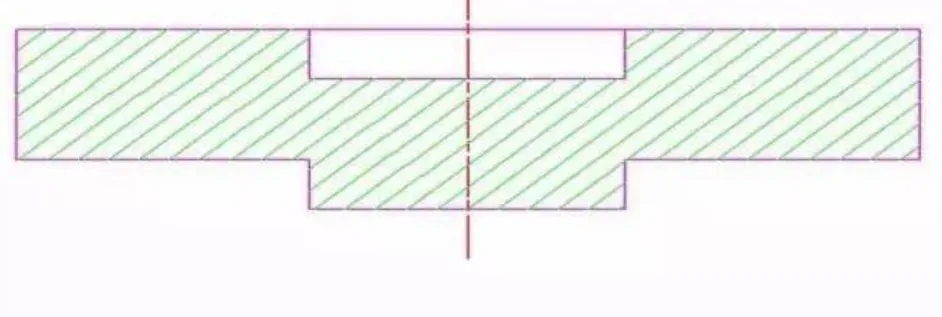

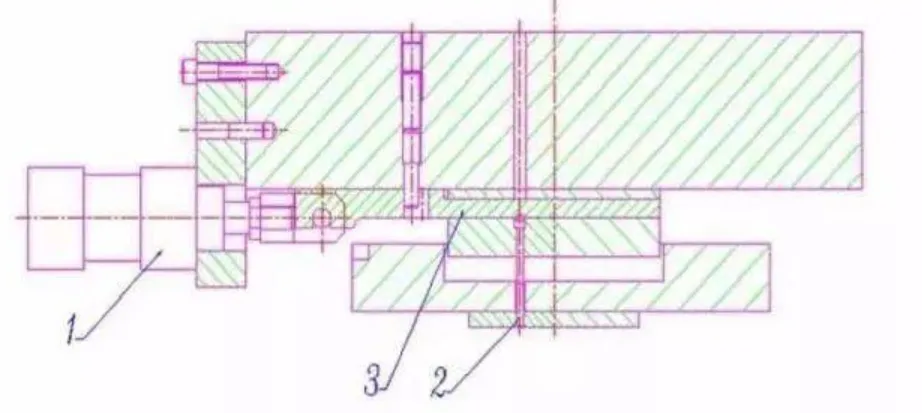

Ako je znázornené na obrázku vyššie. Proces tvorby jadra vo forme je, aby sa konvexná časť nitového bodu horného listu správne prekrývala s konkávnou otvorom časti nitovacieho bodu spodnej fólie v blokovacej stanici dierovacej plachty. Keď je horná listina vystavená tlaku blokovacieho úderu, spodná vrstva používa reakčnú silu generovanú trením medzi vonkajším tvarom a stenou matrice, aby sa tieto dva listy strhli. Týmto spôsobom, cez nepretržité dierovanie vysokorýchlostným automatickým dierovacím strojom, elegantné jadro s jedným listom vedľa druhého, je možné získať v rovnakom smere a je možné získať určitú hrúbku stohovania.

Metóda riadenia hrúbky jadrovej laminácie je nasledovná:

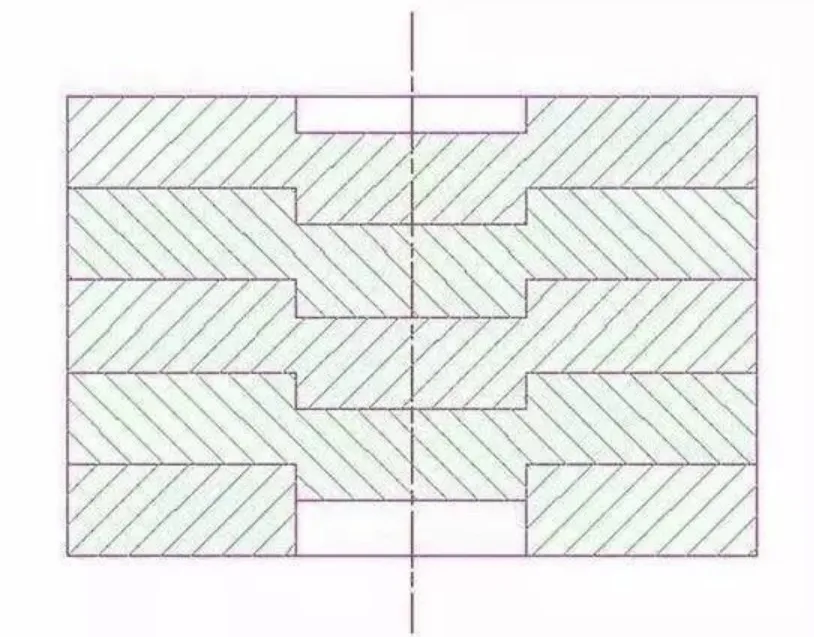

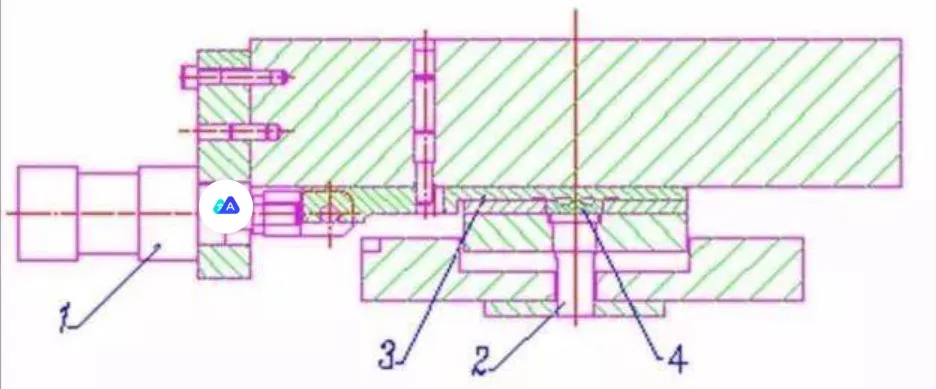

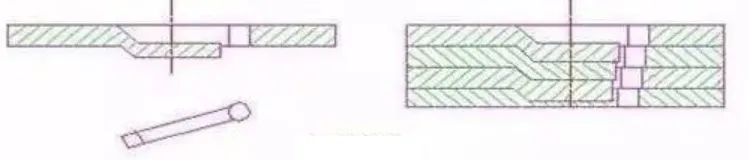

Keď je počet základných listov vopred určený, udrel sa cez bod stohovania nitovacieho bodu na poslednom dierovacom liste, takže jadro je oddelené podľa vopred určeného počtu listov, ako je znázornené na obrázku nižšie.

Na štruktúre foriem je k dispozícii automatické počítanie a oddeľovacie zariadenie

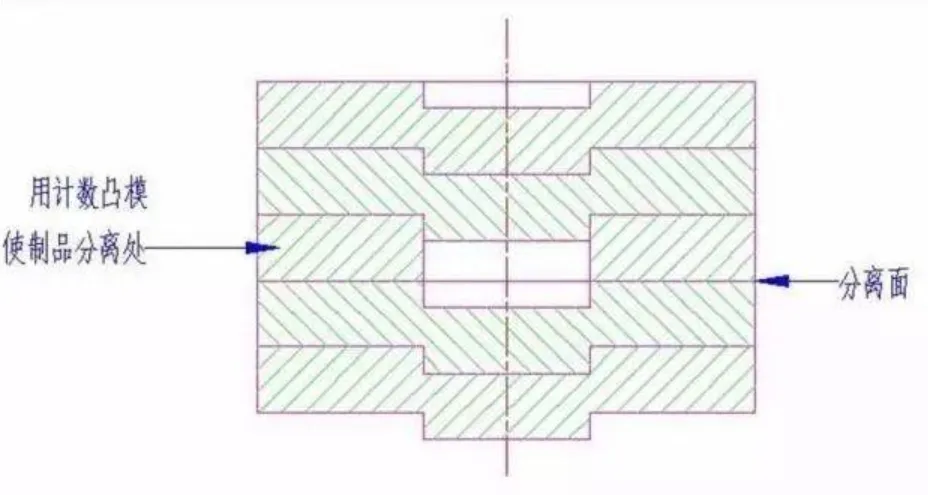

Ako je znázornené na obrázku vyššie. Na počítačovom úderu je mechanizmus extrakcie doštičiek, ktorý je poháňaný valcom, a pohyb valca je riadený solenoidným ventilom, ktorý sa pohybuje podľa pokynov vydaných v ovládacej skrinke. Každý signál úderu je vkladaný do riadiacej skrinky. Keď je nastavený počet listov dierovaný, ovládací box pošle signál, aby sa extrakcia doštičiek pohybovala cez solenoidný ventil a valc, takže počítanie punč môže dosiahnuť účel počítania a oddelenia, to znamená, že merací otvor sa prepadne a meterovací otvor nie je udrel do stohovacieho bodového bodu dierovacej plachty. Hrúbka jadrovej laminácie je možné nastaviť sami. Okrem toho sa vyžaduje, aby sa otvor niektorých rotorových jadier udrel do 2 alebo 3 častí otvorov na pulty ramien kvôli potrebám podpornej štruktúry.

Ako je znázornené na obrázku vyššie, progresívna matrica musí súčasne udrieť jadro pomocou požiadaviek na proces otvoru ramien. Môže sa použiť vyššie uvedený podobný štrukturálny princíp.

Môže sa použiť vyššie uvedený podobný štrukturálny princíp a štruktúra formy je znázornená na obrázku vyššie.

Existujú dva typy štruktúr stohovania jadra

Prvým je typ stohovania, to znamená, že naskladané nitované jadro nemusí byť natlakované mimo formy a pevnosť stohovania jadra sa dá dosiahnuť po odstránení formy. Druhým je čiastočne zatvorený typ stohovania. Po odstránení formy je medzera medzi naskladanými nitovanými dierovacími listami jadra a je potrebný ďalší tlak, aby sa zabezpečila pevnosť viazania.

Nastavenie a určenie počtu nit na stohovanie jadra

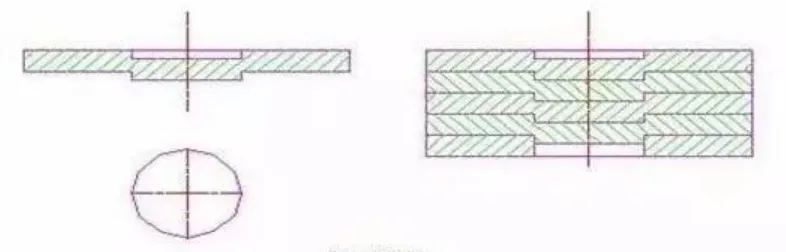

Výber polohy na stohovanie jadra nitovania by sa mal určiť podľa geometrického tvaru dierovacieho listu. Súčasne, vzhľadom na elektromagnetické výkony a požiadavky na použitie motora, by mala forma zvážiť, či dochádza k interferencii medzi polohami vložky vložky a dierovacej vložky v stohovacích nitovacích bodoch a pevnosťou vzdialenosti medzi polohou otvoru vysunutia vyskakovacieho šialenstva v stohovacích strúhacích prúžkoch a okrajom. Rozdelenie bodov Nivet v jadre by malo byť symetrické a jednotné. Číslo a veľkosť bodov nit, by sa malo určiť podľa požadovanej lepiacej sily medzi dierovacími listami jadra a výrobný proces formy sa musí zohľadniť. Ak medzi jadrovými dierovacími plachtami existujú nity rotácie veľkých uhlov, mali by sa zvážiť aj požiadavky na rovnaké rozdelenie bodov Nivet. Ako je znázornené na obrázku nižšie.

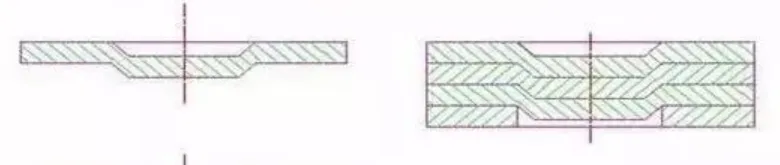

Geometrické tvary základných nitovacích bodov sú

Valcové body

ktoré sú vhodné pre blízku štruktúru jadra;

Nivetové body v tvare V

ktoré sa vyznačujú vysokou pevnosťou pripojenia medzi dierovacími listami jadra a sú vhodné pre štruktúru blízko a polo-zatvorenú štruktúru jadra;

NIVET BODY v tvare písmena L

ktoré sa všeobecne používajú na skrútené nit v rotorovom jadre striedavého motora a sú vhodné pre blízku štruktúru jadra;

Body lichobežníka

ktoré majú okrúhle lichobežníkové a dlhé štruktúry lichobežníkového nitého bodu, ktoré sú vhodné pre úzko založenú štruktúru jadra.

Rušenie bodu Nivet

Sila jadrovej nitu súvisí s interferenciou bodu Nivet. Ako je znázornené na obrázku nižšie, rozdiel veľkosti medzi vonkajším priemerom D a vnútorným priemerom D šéfa bodového bodu Nivet (t. J. Interferencia) je určený vzdialenosťou okraja medzi úderom a malom bodu nitu. Výber vhodného klírensu je preto dôležitou súčasťou zabezpečenia sily základného nit a náročnosti nitu.