Przegląd progresywnej matrycy dla stojana silnikowego i rdzenia wirnika

W branży motorycznej rdzenie stojana i wirnika są jedną z ważnych części silnika, a ich jakość bezpośrednio wpływa na techniczną wydajność silnika. Tradycyjną metodą wytwarzania rdzeni jest użycie zwykłych matryc do wybicia stojana i stawu wirnika (luźne arkusze), wyrównanie arkuszy, a następnie użycie nitów, klamr lub spawania łuku argonowego, aby stworzyć rdzeń. W przypadku rdzeni wirnika silnika prądu przemiennego konieczne jest również ręczne przekręcenie nachylonych rowków. Silniki krokowe wymagają, aby właściwości magnetyczne i kierunki grubości stojana i rdzeni wirnika były jednolite, a do obracania określonego kąta wymagane są odpowiednio rdzeń stojana i rdzenia wirnika. Jeśli zastosowana jest tradycyjna metoda, wydajność jest niska, a dokładność jest trudna do spełnienia wymagań technicznych. Teraz wraz z szybkim rozwojem technologii stemplowania szybkiego tłoczenia, progresywne matryce z wieloma progresywnymi matrycami były szeroko stosowane w dziedzinach silników, urządzeń elektrycznych itp. Do produkcji automatycznych laminowanych rdzeni konstrukcyjnych. Wśród nich rdzenie stojana i wirnika mogą również mieć skręcone rowki szrzywień i obrotowe struktury nitowe między arkuszami wykruszczącej. W porównaniu ze zwykłymi matrycami, wielostwał progresywne matryce mają zalety wysokiej dokładności uderzenia, wysokiej wydajności produkcji, długiej żywotności usług, dobrej spójności dokładności wymiarowej wybitych rdzeni, łatwej automatyzacji i odpowiedniego do masowej produkcji. Jest to kierunek rozwoju precyzyjnych form w branży motoryzacyjnej. Automatyczne układanie układania stawu i wirnika progresywne matryce mają wysoką dokładność produkcji, zaawansowaną strukturę i wysokie wymagania techniczne. Mechanizm obrotowy, mechanizm separacji i mechanizm bezpieczeństwa itp. Szyty wykruszające automatyczne nitowanie rdzeni żelaza, wirnik z skręconym nitą układania i obrotowe obroty w stosy są ukończone na stojanie stojany i wirnik. Główne części progresywnej matrycy, poncz i matrycy są wykonane z materiałów węglika. Za każdym razem, gdy najnowocześniejsza krawędź jest uziemiona, może uderzyć ponad 1,5 miliona razy, a całkowity okres życia wynosi ponad 120 milionów razy.

Technologia automatycznego nitowania dla stojana i rdzeni wirnika

Automatyczną technologią nitowania w progresywnej matrycy jest ukończenie oryginalnego tradycyjnego procesu wytwarzania rdzeni (wybijanie rozproszonych elementów - wyrównania elementów - nit) w matrycy, to znaczy dodawanie nowej technologii tłoczenia na podstawie progresywnej matrycy. Oprócz wymagań dotyczących kształtu kawałków wykrawania, takich jak otwory wału i otwory gniazda na stojanie i wirnik, dodaje się punkty nitowe wymagane dla rdzeni stojana i wirnika oraz otwory zliczające do oddzielenia punktów nitowania. Oryginalne stacje stojana i wirnika są zmieniane na stacje nitowe, które najpierw odgrywają rolę, a następnie sprawiają, że każdy element wykładziny tworzy proces nitowania i proces rozdzielenia zliczania stosu (w celu zapewnienia grubości rdzenia). Jeśli rdzenie stojana i wirnika muszą mieć funkcje skręcające i obracające się nit, dolna matryca stacji rotora progresywnego lub stojana stojana powinna być wyposażona w mechanizm skręcający lub mechanizm obracający, a punkty nitące na kawałku uderzenia stale się zmieniają lub obracają, aby osiągnąć tę funkcję, w ten sposób spełniając techniczne wymagania dotyczące automatycznego wypełniania i obracania elementu uderzenia.

Proces automatycznego laminowania rdzenia

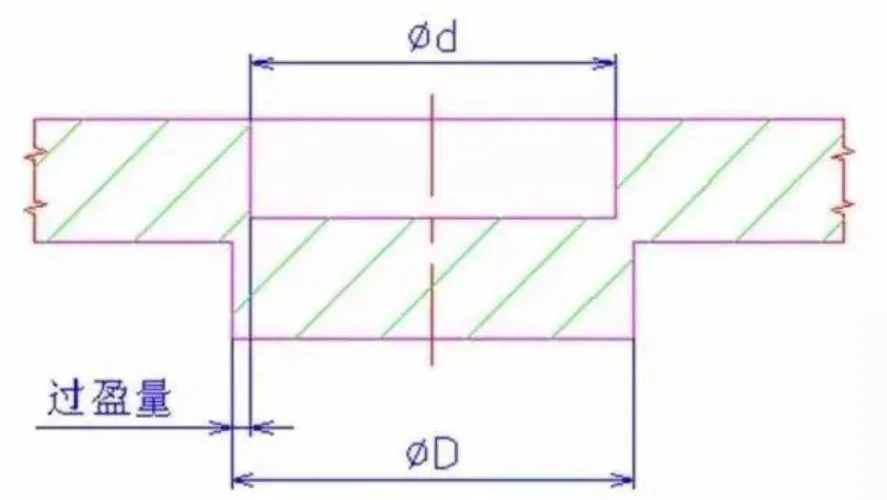

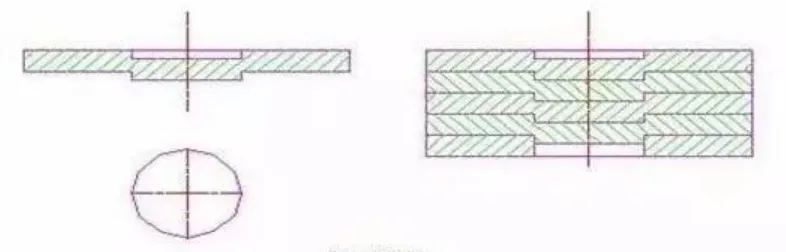

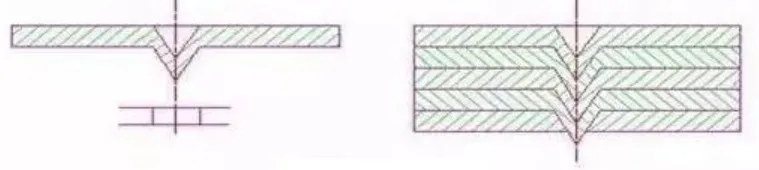

Proces automatycznego laminowania rdzenia polega na wybiciu pewnego geometrycznego kształtu punktów nitu w odpowiednich częściach stojana i wirnika. Forma punktów nitu pokazano na rysunku poniżej.

Górna część to wklęsły otwór, a dolna część jest wypukła. Następnie, gdy wypukła część górnego arkusza wykruszającego o tym samym rozmiarze nominalnym jest osadzona w wklęsłej otworu następnego arkusza wykruszającego, „zakłócenia” jest naturalnie uformowane w okręgu zaostrzającego kości w formie, aby osiągnąć cel mocowania.

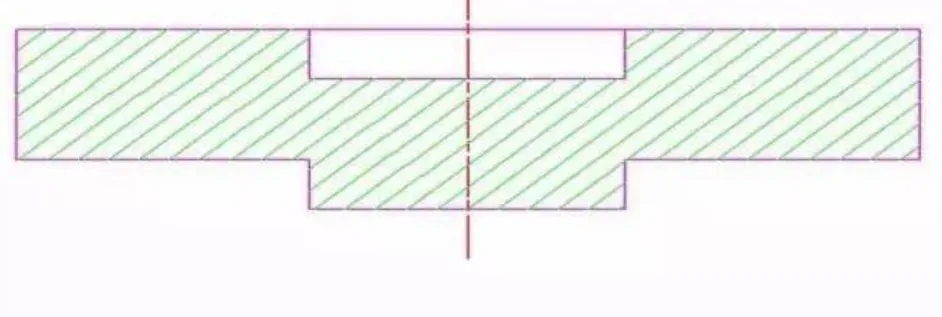

Jak pokazano na rysunku powyżej. Proces tworzenia rdzenia w formie polega na tym, że wypukła część punktu nitowego górnego arkusza prawidłowo pokryła się z częścią wklęsłego otworu punktu nitowego dolnego arkusza na stacji blanowania arkusza uderzenia. Gdy górny arkusz jest poddawany ciśnieniu uderzenia, dolny arkusz wykorzystuje siłę reakcyjną generowaną przez tarcie między jego zewnętrznym kształtem a ścianą matrycy, aby obarzy dwie arkusze. W ten sposób, poprzez ciągłe uderzenie za pomocą szybkiej automatycznej maszyny wykruszczącej, schludny rdzeń z jednym arkuszem obok drugiego, burrs w tym samym kierunku i można uzyskać pewną grubość stosu.

Metoda kontrolna grubości laminowania rdzenia jest następująca:

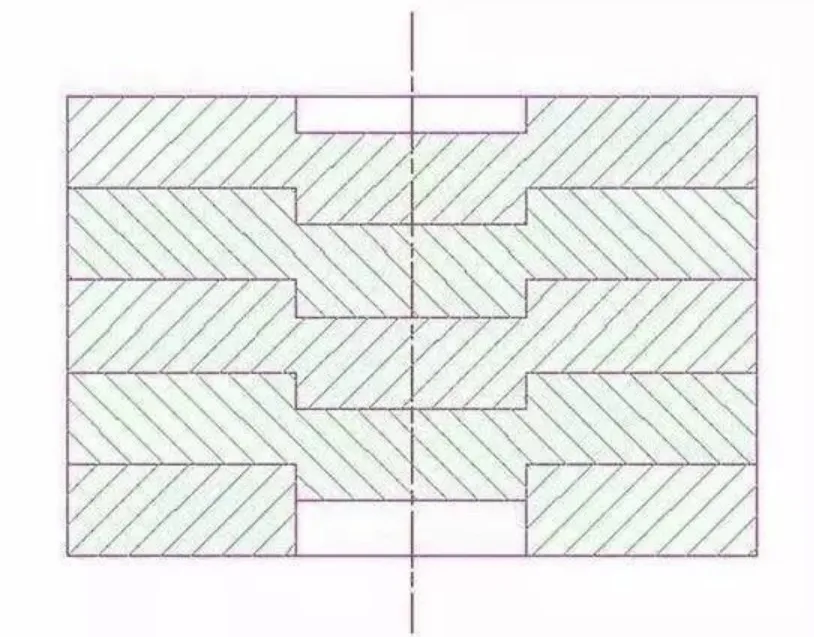

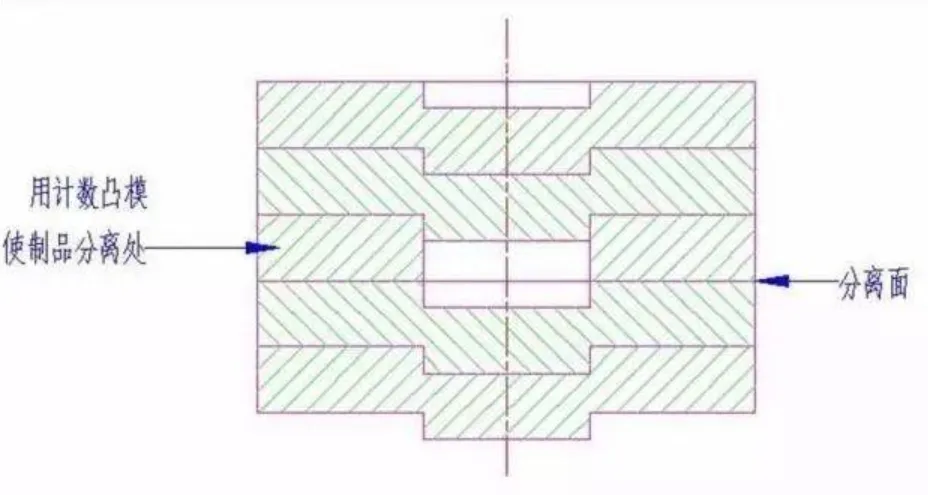

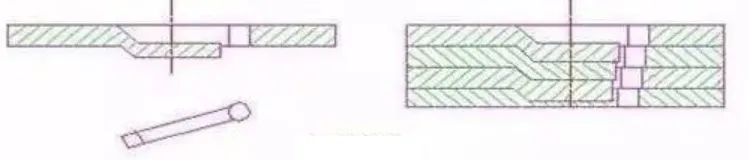

Gdy liczba arkuszy rdzeniowych jest z góry określona, przebij się w stosie nitów w ostatnim arkuszu uderzeniowym, tak że rdzeń jest oddzielony zgodnie z z góry określoną liczbą arkuszy, jak pokazano na rysunku poniżej.

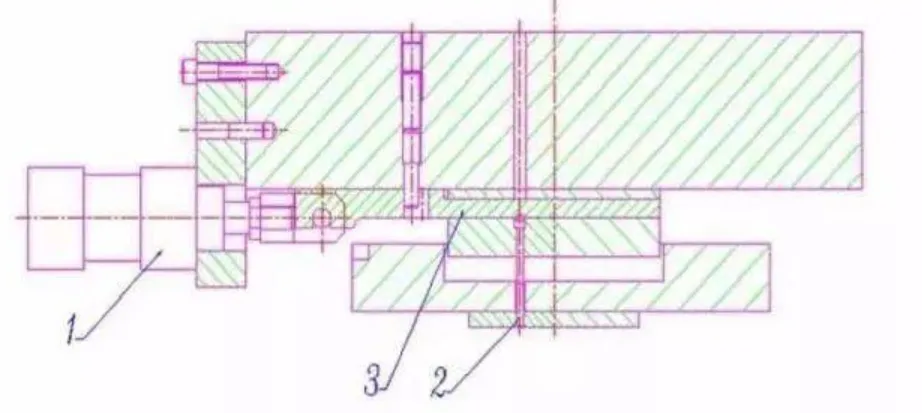

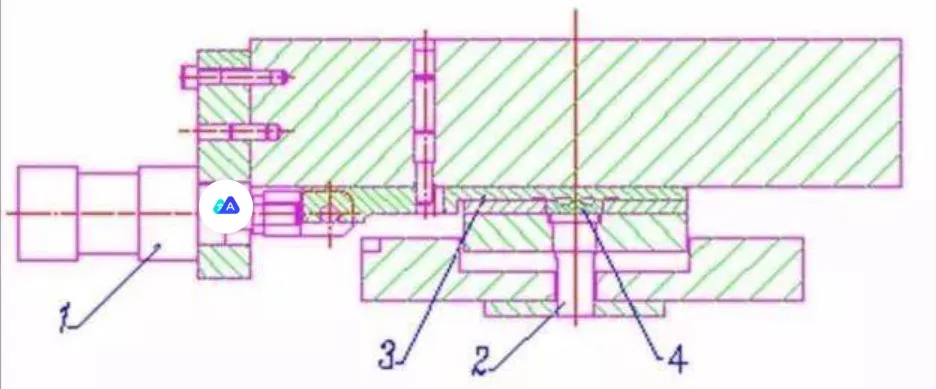

Automatyczne urządzenie do zliczania i separacji znajduje się na strukturze formy

Jak pokazano na rysunku powyżej. Na uderzeniu zliczającym znajduje się mechanizm ekstrakcji płyty, który jest napędzany cylindrem, a ruch cylindra jest kontrolowany przez zawór elektromagnesu, który porusza się zgodnie z instrukcjami wydanymi przez pole kontrolne. Każdy sygnał skoku uderzenia jest wprowadzany do skrzynki sterowania. Gdy ustawiona liczba arkuszy zostanie wykręcona, pole sterujące wyśle sygnał, aby ekstrakcja płyty przesuwa się przez zawór elektromagnesu i cylindra, aby uderzenie zliczanie może osiągnąć cel zliczania i separacji, to znaczy otwór pomiarowy jest uderzony, a otwór pomiarowy nie jest wykruszony w ustawiającej się punkcie nitkowego niszczenia. Grubość laminowania rdzenia może być samodzielna. Ponadto otwór wału niektórych rdzeni wirnika musi zostać wykładziony w 2 lub 3 sekcje otworów przeciwdziałających ramionom ze względu na potrzeby struktury podtrzymującej.

Jak pokazano na powyższym rysunku, progresywna matryca musi jednocześnie wykręcić rdzeń za pomocą wymagań procesu otworu barkowego. Można zastosować wyżej podobną zasadę strukturalną.

Można zastosować wyżej wspomnianą podobną zasadę strukturalną, a strukturę pleśni pokazano na powyższym rysunku.

Istnieją dwa rodzaje podstawowych struktur układania

Pierwszy to bliski typ układu, to znaczy ułożony nitowany rdzeń nie musi być pod ciśnieniem poza formą, a wytrzymałość na układanie rdzenia można osiągnąć po usunięciu formy. Drugi to częściowo zamknięty typ stosu. Po usunięciu formy istnieje luka między ułożonymi nitowanymi arkuszami wykruszczącej rdzenia, a wymagane jest dalsze ciśnienie, aby zapewnić siłę wiązania.

Ustawienie i określenie liczby nitów układania rdzeniowych

Wybór pozycji NITUT STACKING rdzenia należy określić zgodnie z geometrycznym kształtem arkusza wykruszającego. Jednocześnie, biorąc pod uwagę wydajność elektromagnetyczną i wymagania dotyczące wykorzystania silnika, forma powinna rozważyć, czy istnieje zakłócenia między pozycjami wkładki stemplowej i wkładki w stosy nitu i wytrzymałość odległości między układem pinu wyrzutu nitu w stosie i krawędzi. Rozkład punktów nitu na rdzeniu powinien być symetryczny i jednolity. Liczbę i wielkość punktów nitu należy określić zgodnie z wymaganą siłą wiązania między rdzeniowymi arkuszami wykrawania, a proces produkcji formy należy wziąć pod uwagę. Jeśli między arkuszami uderzeń rdzenia występują obroty duże, należy również rozważyć wymagania dotyczące równych podziału punktów nitu. Jak pokazano na rysunku poniżej.

Geometryczne kształty punktów rdzeniowych jest

Cylindryczne punkty nitu

które nadają się do blisko zatrzymanej struktury rdzenia;

Punkty nitu w kształcie litery V.

które charakteryzują się wysoką wytrzymałością połączenia między arkuszami uderzeń rdzenia i nadają się do bliskiej struktury i częściowo zatrzymanej struktury rdzenia;

Punkty nitu w kształcie litery L.

które są ogólnie stosowane do skręconego nitu rdzenia wirnika silnika prądu przemiennego i są odpowiednie do bliskiej struktury rdzenia;

Trapezoidalne punkty nitu

które mają okrągłe trapezoidalne i długie struktury trapezoidalnego punktu nitu, które są odpowiednie dla bliskiej struktury rdzenia.

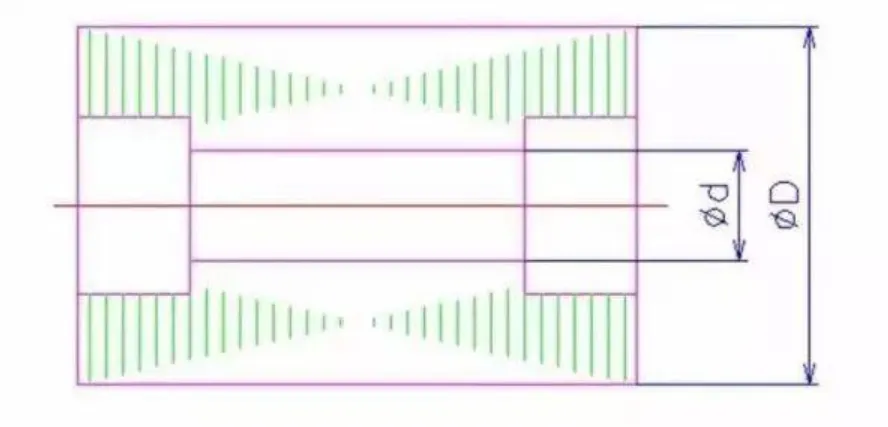

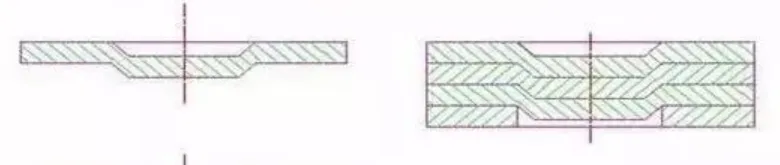

Zakłócenie punktu nitu

Siła nitu rdzenia jest związana z zakłóceniami punktu nitu. Jak pokazano na rysunku poniżej, różnica wielkości między zewnętrzną średnicą D a wewnętrzną średnicą D szefa punktu nitowego (tj. Zakłócenia) jest określona przez prześwit krawędzi między uderzeniem a matrycą punktu nitowego. Dlatego wybranie odpowiedniego prześwitu jest ważną częścią zapewnienia siły nitu rdzenia i trudności nitu.