Přehled progresivní matrice pro statotor motoru a jádra rotoru

V motorovém průmyslu jsou jádra statoru a rotoru jednou z důležitých částí motoru a jejich kvalita přímo ovlivňuje technický výkon motoru. Tradiční metodou výroby jádra je použít obyčejné umírání k úderu statorových a rotorových punčování (volné listy), zarovnání listů a poté, co jádro použije svařování nýtů, spony nebo arg oblouku. Pro jádra střídavého motoru je také nutné ručně otočit nakloněné drážky. Krokové motory vyžadují, aby magnetické vlastnosti a směry tloušťky jádra statoru a rotoru byly jednotné a pro otáčení určitého úhlu jsou nutné děrování jádra statoru a rotoru. Pokud je použita tradiční metoda, je účinnost nízká a přesnost je obtížné splnit technické požadavky. Nyní s rychlým vývojem technologie vysokorychlostního lisování se v polích motorů, elektrických spotřebičů atd. Pro výrobu automatických laminovaných strukturálních jádra široce používají vysokorychlostní razítka. Mezi nimi mohou mít stator a jádra rotoru také zkroucené stohovací zkosení drážky a mezi úhlu svléknuté struktury rotačních stohování mezi děrovacími listy. Ve srovnání s běžnými údery mají více stanice progresivních dies výhody vysoké přesnosti děrování, vysokou účinnost produkce, dlouhou životnost, dobrou konzistenci rozměrové přesnosti děrovaných jádra, snadnou automatizaci a vhodnou pro hromadnou výrobu. Je to směr vývoje přesných plísků v motorovém průmyslu. Automatické stohování statoru a rotoru progresivních progresivních zemí má vysokou přesnost výroby, pokročilou strukturu a vysoké technické požadavky. Rotační mechanismus, mechanismus separace počítání a bezpečnostní mechanismus atd. Určující kroky automatického stohování nýtování železných jádra, rotoru se zkrouceným stohováním nýtování a rozsáhlou rotační stohování jsou dokončeny na statoru a rotorové ukládání založení. Hlavní části progresivní matrice, punč a matrice jsou vyrobeny z karbidových materiálů. Pokaždé, když je špička, může udeřit více než 1,5 milionukrát a celková životnost matrice je více než 120 milionůkrát.

Technologie automatického nýtování pro jádra motorového statoru a rotoru

Automatická hýčková technologie na progresivní matrice je dokončit původní tradiční proces výroby jádra (děrování rozptýlených kusů - zarovnání kusů - nýtování) v matrici, to znamená, že přidává novou technologii razítka na základě progresivní matrice. Kromě požadavků na tvar děrovacích kusů, jako jsou otvory hřídele a štěrbinové otvory na statoru a rotoru, se přidávají strhovací body potřebné pro stator a jádra rotoru a počítání pro separaci nýkovacích bodů. Původní stanice a otočení statoru a rotoru se mění na nýtovací stanice, které nejprve hrají na zalesťování, a poté každý děrovací kus tvoří proces strhování a proces počítání stohování (aby byla zajištěna tloušťka jádra). If the stator and rotor cores need to have twisting and rotating riveting functions, the lower die of the progressive die rotor or stator blanking station should be equipped with a twisting mechanism or a rotating mechanism, and the riveting points on the punching piece are constantly changing or rotating to achieve this function, thereby meeting the technical requirements of automatically completing the riveting and rotating riveting of the punching piece in a die.

Proces automatické laminace jádra

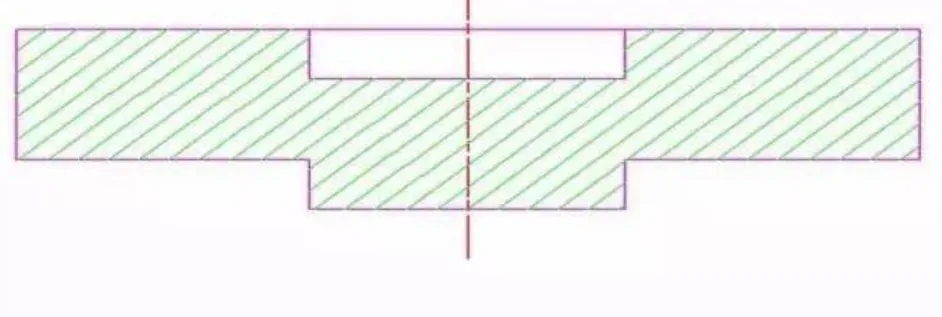

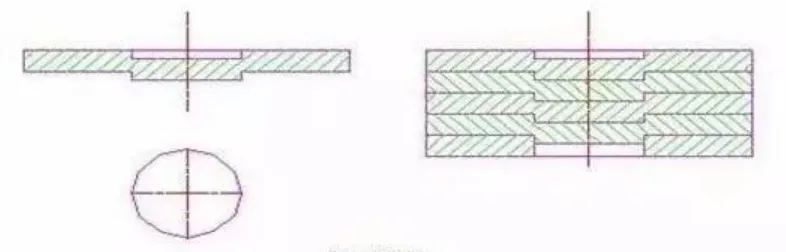

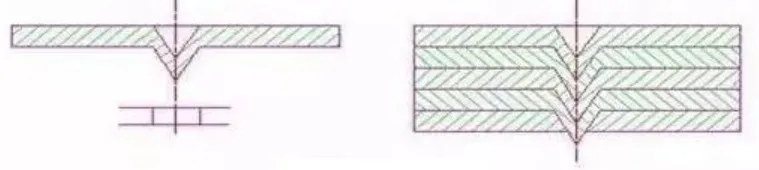

Proces automatické laminace jádra je vyrazit určitý geometrický tvar nýtových bodů na příslušných částech děrovacích listů statoru a rotoru. Forma bodů nýtu je uvedena na obrázku níže.

Horní část je konkávní díra a spodní část je konvexní. Poté, když je konvexní část horního děrovacího listu stejné nominální velikosti zabudována do konkávního otvoru dalšího děrovacího listu, přirozeně se vytvoří „rušení“ v zpřísňujícím kruhu stisknuté matrice ve formě, aby se dosáhlo účelu upevňovacího připojení.

Jak je znázorněno na obrázku výše. Proces formování jádra ve formě je vytvořit konvexní část nůžkového bodu horního listu se správně překrývá s konkávní dírou částí nýtového bodu spodního listu na zaplatňovací stanici děrovacího listu. Když je horní list podroben tlaku zakresleného úderu, spodní list používá reakční sílu generovanou třením mezi jeho vnějším tvarem a stěnou matrice, aby způsobila, že obě listy nývají. Tímto způsobem lze prostřednictvím nepřetržitého děrování vysokorychlostním automatickým děrovacím strojem, úhledným jádrem s jedním listem vedle druhého, otřesy stejným směrem a určitou tloušťku stohování.

Řídicí metoda tloušťky laminace jádra je následující:

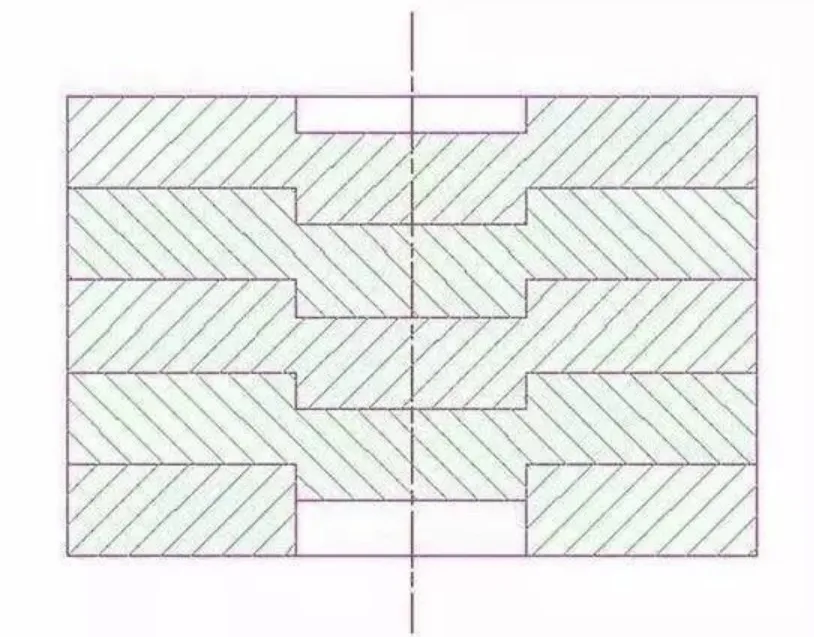

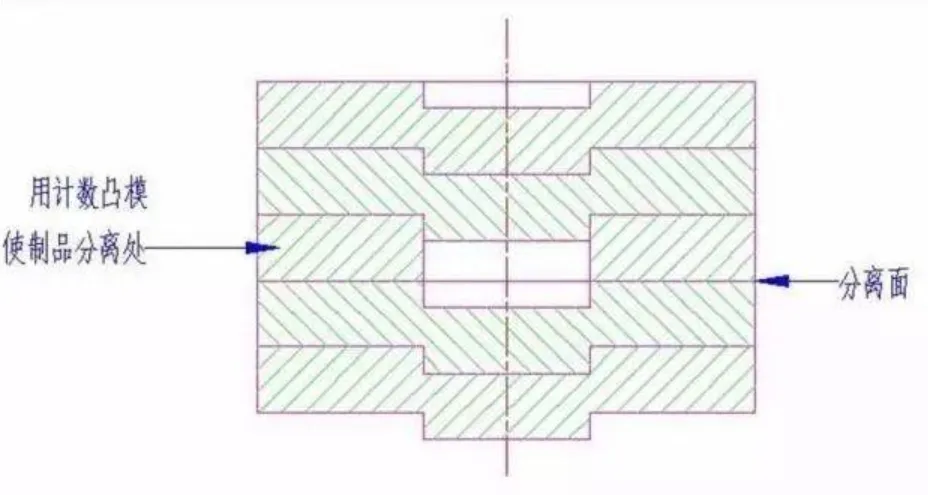

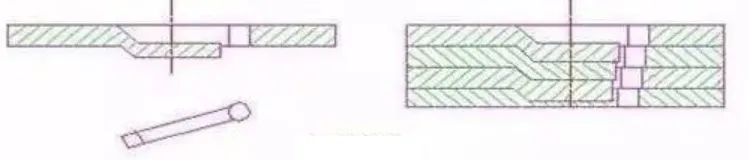

Když je počet jádrových listů předem stanoven, proražte skrz stohovací nýtový bod na posledním děrovacím listu, takže jádro je odděleno podle předem stanoveného počtu listů, jak je znázorněno na obrázku níže.

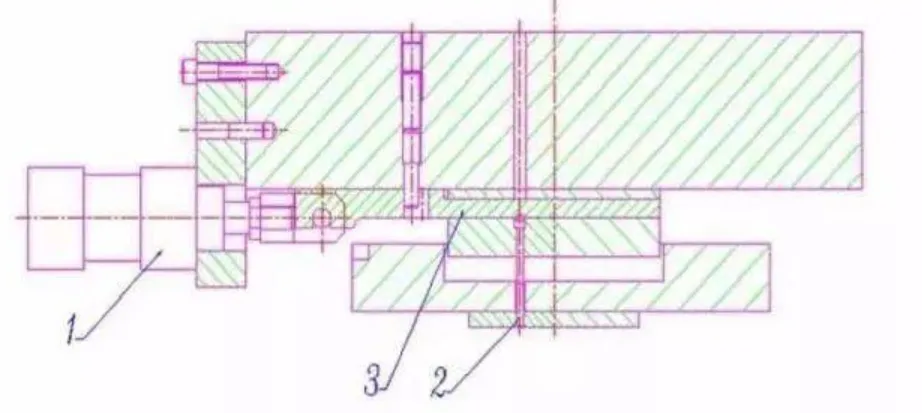

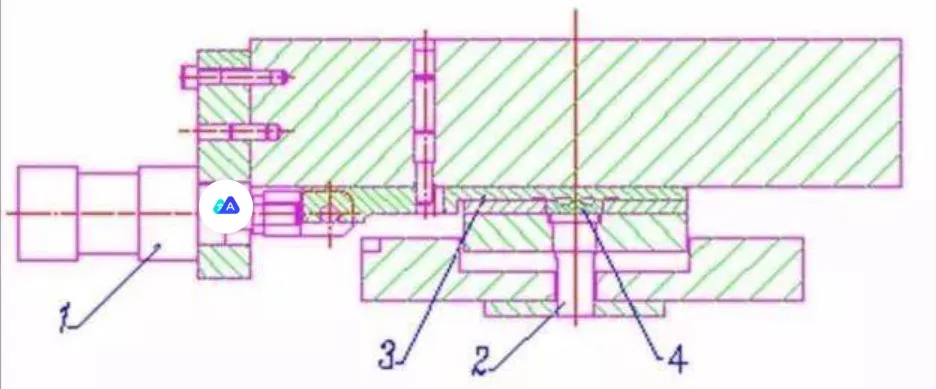

Na struktuře formy je poskytováno automatické stohování a separační zařízení

Jak je znázorněno na obrázku výše. Na počítáním punču je mechanismus extrakce desky, který je poháněn válcem, a pohyb válce je řízen solenoidovým ventilem, který se pohybuje podle pokynů vydaných ovládacím boxem. Každý signál tahu úderu je vstup do ovládacího pole. Když je stanovené číslo listů vyraženo, ovládací schránka vyšle signál, aby se extrakce desky pohybovala přes solenoidový ventil a válec, aby se počítá úder dosáhl účelu počítání a separace, tj. Měřicí otvor se prorazí a měřicí otvor není propuštěn na stohovacím nárůstu v návazném bodě postupové listy. Tloušťka laminace jádra můžete nastavit sami. Kromě toho musí být otvor hřídele některých rotorových jádrů vyražen do 2 nebo 3 částí ramenných otvorů kvůli potřebám podpůrné struktury.

Jak je znázorněno na obrázku výše, progresivní matrice musí současně udeřit jádro s požadavky procesu otvoru ramene. Lze použít výše uvedený podobný strukturální princip.

Lze použít výše uvedený podobný strukturální princip a struktura formy je znázorněna na obrázku výše.

Existují dva typy struktur stohování jádra

Prvním je typ těsného stohování, tj. Skládané nýtované jádro nemusí být pod tlakem mimo formu a po odstranění formy lze dosáhnout síly stohování jádra. Druhým je polo zavřený typ stohování. Když je forma odstraněna, existuje mezera mezi naskládanými nýtovanými listy pro děrování jádra a pro zajištění síly vazby je nutný další tlak.

Nastavení a stanovení počtu nýtů na stohování jádra

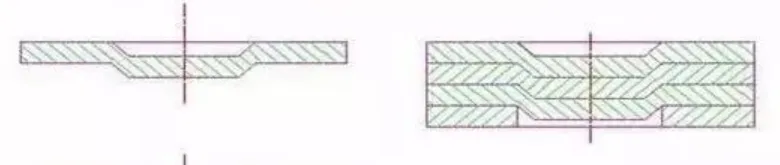

Výběr polohy jádra stohování nýtového bodu by měl být stanoven podle geometrického tvaru děrovacího listu. Současně, s ohledem na elektromagnetický výkon a požadavky na použití motoru, by forma měla zvážit, zda dochází k rušení mezi pozicemi vložení nýtů a pevností vzdálenosti mezi stahovacím ejektorovým otvorem v poměru spuštěného punče a hranou. Distribuce nýtových bodů v jádru by měla být symetrická a jednotná. Počet a velikost bodů nýtu by měl být stanoven podle požadované vazby mezi jádrovým děrovacím listům a musí být zohledněn výrobní proces formy. Pokud mezi jádrovými děrovacími listy existují nýty o rotaci velkého úhlu, měly by se zvážit také stejné požadavky na rozdělení bodů nýtu. Jak je znázorněno na obrázku níže.

Geometrické tvary jádrových nýtových bodů jsou

Cylindrické body nýtů

které jsou vhodné pro blízkou stohovanou strukturu jádra;

Body nýtu ve tvaru písmene V.

které jsou charakterizovány vysokou pevností připojení mezi jádrovými děrovacími listy a jsou vhodné pro těsnou stahovací strukturu a polotahovanou strukturu jádra;

Nítivé body ve tvaru písmene L.

které se obecně používají pro zkroucené nýty jádra rotoru střídavého motoru a jsou vhodné pro blízkou stohovanou strukturu jádra;

Trapezoidální body nýtů

které mají kulaté lichoběžníky a dlouhé lichoběžníkové struktury nýtového bodu, které jsou vhodné pro blízkou strukturu jádra.

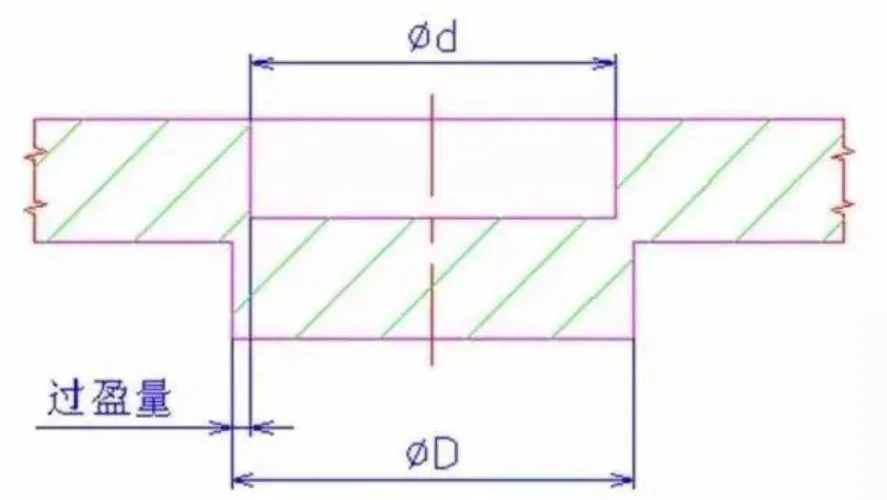

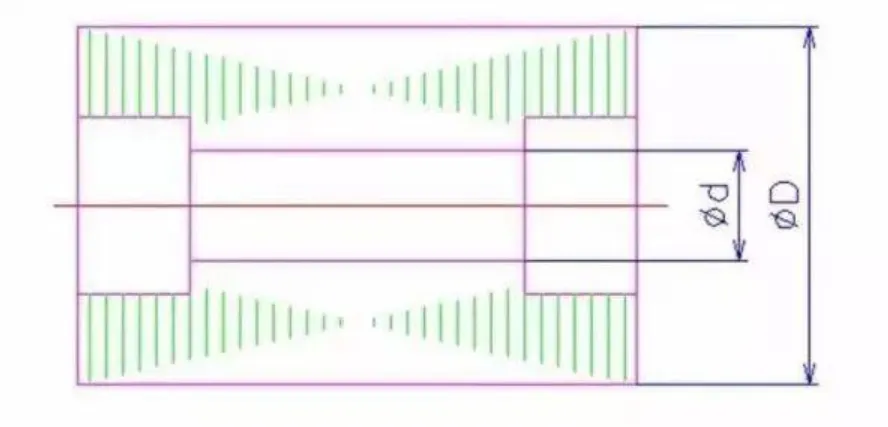

Rušení bodu nýtu

Síla jádra nýtu souvisí s rušením nýtového bodu. Jak je znázorněno na obrázku níže, rozdíl velikosti mezi vnějším průměrem D a vnitřním průměrem D šéfa nýtového bodu (tj. Interference) je určen vůlí okraje mezi úderem a zemřetem nýtového bodu. Proto je výběr vhodné clearance důležitou součástí zajištění síly jádra nýtu a obtížnosti nýtu.