Oversikt over progressiv die for motorstator og rotorkjerne

I bilindustrien er stator og rotorkjerner en av de viktige delene av motoren, og deres kvalitet påvirker direkte den tekniske ytelsen til motoren. Den tradisjonelle metoden for å lage kjerner er å bruke vanlige matvarer for å slå ut stator- og rotorpanseringer (løse ark), justere arkene og deretter bruke nagler, spenner eller argonbue sveising for å lage kjernen. For AC -motorrotorkjerner er det også nødvendig å vri de skrå sporene manuelt. Trinnmotorer krever at de magnetiske egenskapene og tykkelsesretningene til stator- og rotorkjernene er ensartede, og statorkjerne- og rotorkjernen er nødvendig for å rotere en viss vinkel. Hvis den tradisjonelle metoden brukes, er effektiviteten lav og nøyaktigheten er vanskelig å oppfylle de tekniske kravene. Nå med den raske utviklingen av høyhastighets stemplingsteknologi, har høyhastighets stempling av flerstasjon progressive dies blitt mye brukt innen feltene motorer, elektriske apparater, etc. for å produsere automatiske laminerte strukturelle kjerner. Blant dem kan stator- og rotorkjernene også ha vridde stabling av skjevsporer, og storvinkel roterende stabling av nitrende strukturer mellom slagarkene. Sammenlignet med vanlig stansedied, har progressive matriser i flere stasjoner fordelene med høy stansnøyaktighet, høy produksjonseffektivitet, lang levetid, god konsistens av dimensjonal nøyaktighet av de stansede kjernene, enkel automatisering og egnet for masseproduksjon. Det er utviklingsretningen til presisjonsformer i bilindustrien. Statoren og rotoren automatisk stabling av nitrende progressive dies har høy produksjonsnøyaktighet, avansert struktur og høye tekniske krav. Rotasjonsmekanisme, tellende separasjonsmekanisme og sikkerhetsmekanisme, etc. Stansetrinnene for automatisk stabling av nagler av jernkjerner, rotor med vridd stabling av riveting og storvinkel roterende stabling av nagler er alle fullført på statoren og rotorens blankestasjon. De viktigste delene av den progressive die, stansen og matrisen, er laget av karbidmaterialer. Hver gang banebrytende er bakken, kan den slå mer enn 1,5 millioner ganger, og den totale levetiden til matrisen er mer enn 120 millioner ganger.

Automatisk nitrende teknologi for motorstator og rotorkjerner

Den automatiske nagende teknologien på den progressive dyseen er å fullføre den opprinnelige tradisjonelle prosessen med å lage kjerner (slå ut spredte stykker - justere stykker - nagler) i en dyse, det vil si å legge til ny stemplingsteknologi på grunnlag av den progressive die. I tillegg til kravene til formen på stansestykkene som skafthullene og spaltehullene på stator og rotor, blir de nitrende punktene som kreves for stator- og rotorkjernene og tellehullene for separasjon av de naglepunktene lagt til. Den originale statoren og rotor -blankestasjonene blir endret til naglerende stasjoner som først spiller blank -rollen, og lager deretter hvert stansestykke til å danne den nagleprosessen og stablingstellingsseparasjonsprosessen (for å sikre tykkelsen på kjernen). Hvis stator- og rotorkjernene trenger å ha vri og roterende nitrende funksjoner, bør den nedre die av den progressive dyserotoren eller statoren blanking stasjon være utstyrt med en vridningsmekanisme eller en roterende mekanisme, og rivetpunktene på stanset stykket endrer eller roterer denne funksjonen og roterende for å oppfylle den tekniske stykket.

Prosessen med automatisk laminering av kjernen

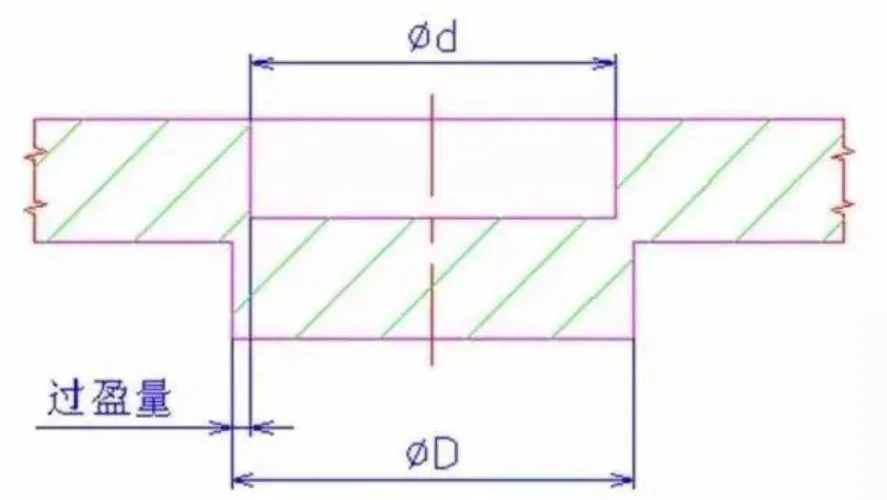

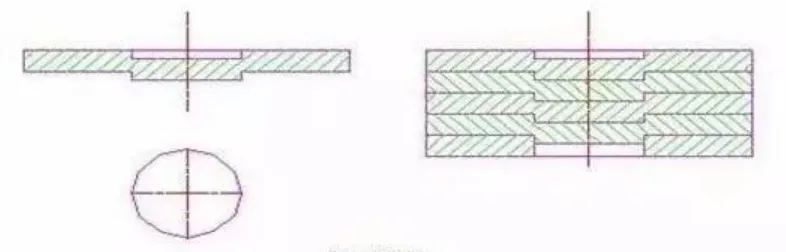

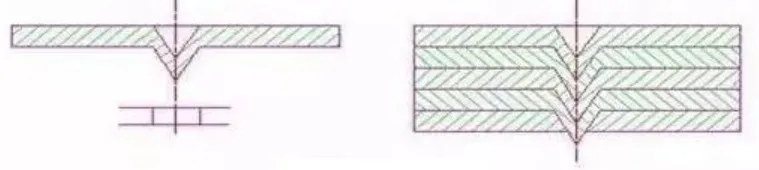

Prosessen med automatisk laminering av kjernen er å slå ut en viss geometrisk form av naglepunkter på de aktuelle delene av statoren og rotorstanselarkene. Formen av naglepunktene er vist i figur nedenfor.

Den øvre delen er et konkav hull og den nedre delen er konveks. Når den konvekse delen av det øvre slagarket med samme nominelle størrelse er innebygd i det konkave hullet til neste stanselark, dannes en "interferens" naturlig i den strammende sirkelen til blanking die i formen for å oppnå formålet med å feste tilkobling.

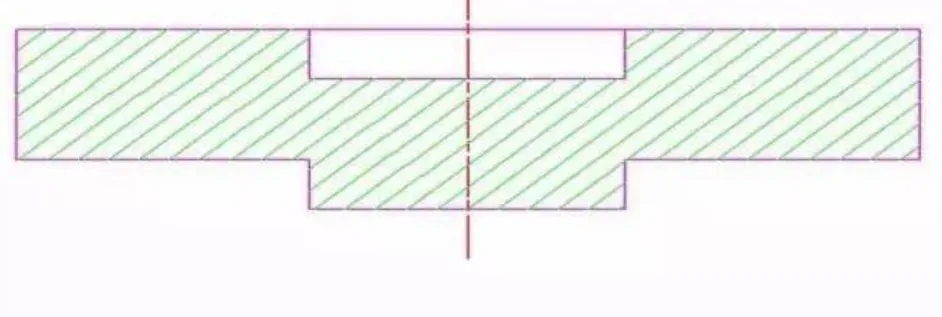

Som vist i figuren over. Prosessen med å danne kjernen i formen er å gjøre den konvekse delen av det øvre arkets naglepunkt riktig overlapp med den konkave hulldelen av nittpunktet til det nedre arket på blankestasjonen til stansarket. Når det øvre arket blir utsatt for trykket fra blanking -stansen, bruker det nedre arket reaksjonskraften som genereres av friksjonen mellom dens ytre form og veggen i matrisen for å få de to arkene til å nagle. På denne måten, gjennom kontinuerlig stansing av en høyhastighets automatisk stansemaskin, kan en fin kjerne med ett ark ved siden av et annet, burrs i samme retning og en viss stablingstykkelse oppnås.

Kontrollmetoden for tykkelsen på kjernelaminering er som følger:

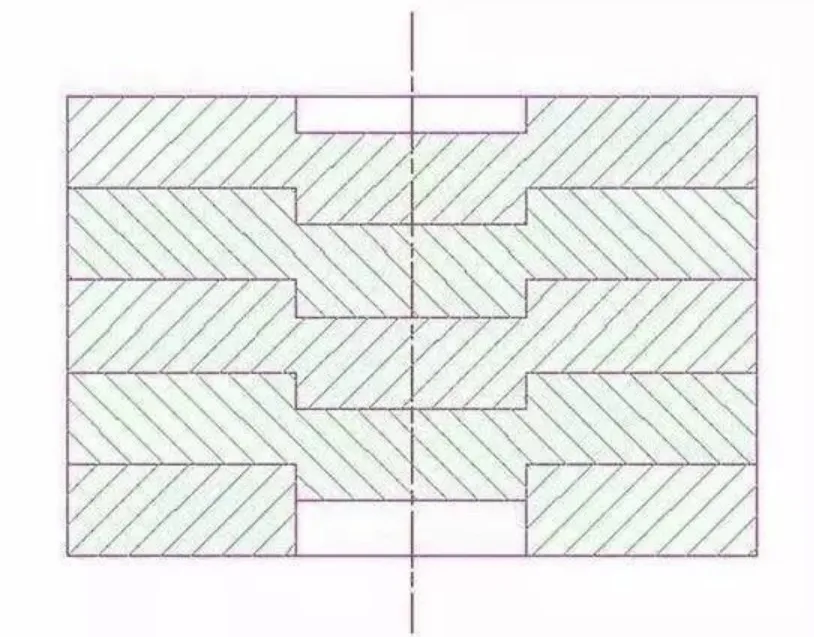

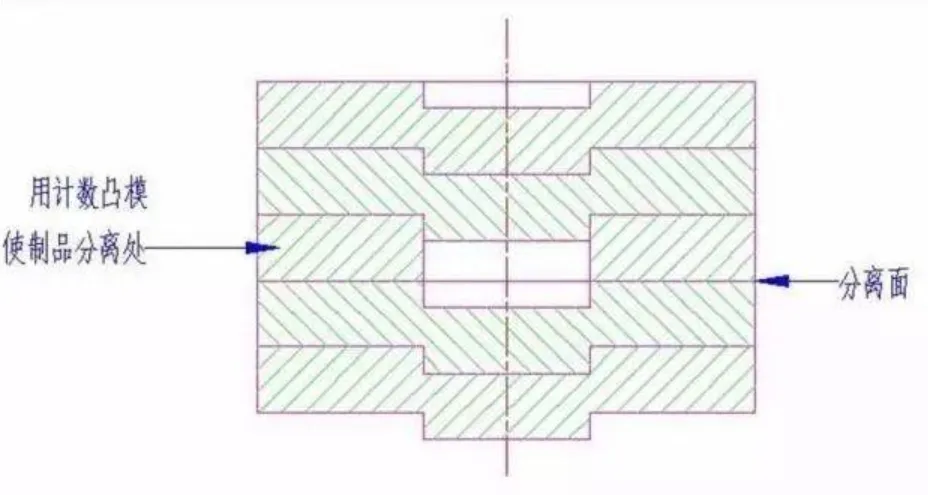

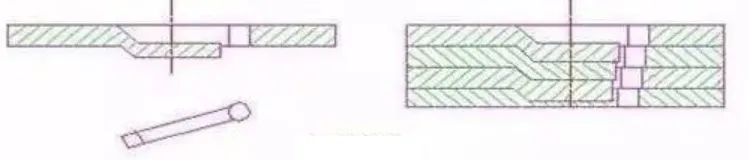

Når antallet kjerneark er forhåndsbestemt, stans gjennom det stabling av naglepunktet på det siste stansearket, slik at kjernen skilles i henhold til det forhåndsbestemte antall ark, som vist i figur nedenfor.

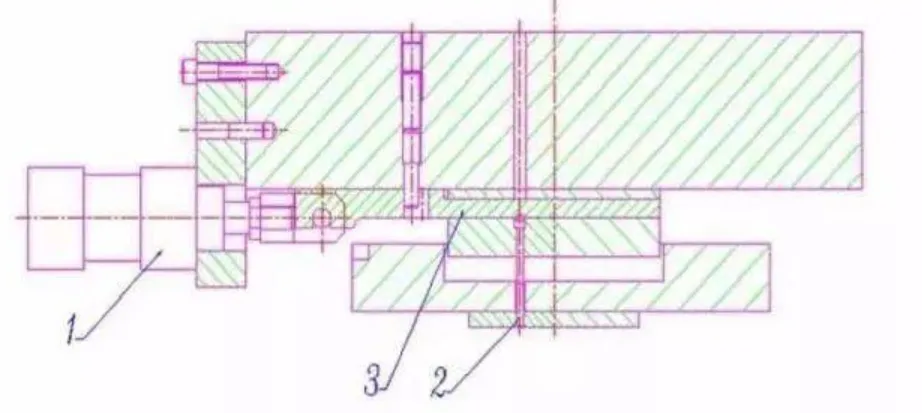

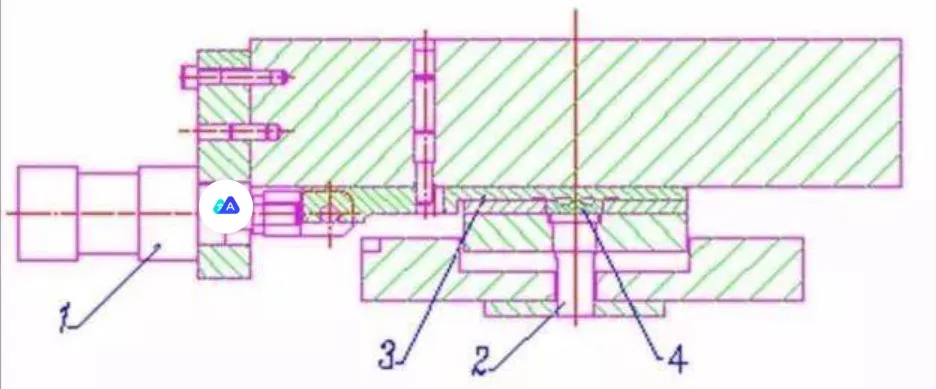

En automatisk stablingstelling og separasjonsanordning er gitt på formstrukturen

Som vist i figuren over. Det er en plateekstraksjonsmekanisme på tellingstansen, som er drevet av en sylinder, og sylinderbevegelsen styres av en magnetventil, som beveger seg i henhold til instruksjonene utstedt av kontrollboksen. Hvert slagsignal fra stansen legges inn i kontrollboksen. Når det innstilte antallet ark er stanset, vil kontrollboksen sende et signal for å få plateekstraksjonen til å bevege seg gjennom magnetventilen og sylinderen, slik at tellingstanset kan oppnå formålet med telling og separasjon, det vil si at målehullet er slått gjennom og målhullet er ikke stanset på det stablende rivetpunktet av punching. Tykkelsen på kjernelaminering kan settes av deg selv. I tillegg er akselhullet til noen rotorkjerner pålagt å bli stanset i 2 eller 3 seksjoner av skuldertellere -hull på grunn av behovene til støttende struktur.

Som vist i figuren over, må den progressive die samtidig slå kjernen med kravene til skulderhullsprosessen. Det ovennevnte lignende strukturelle prinsippet kan brukes.

Det ovennevnte lignende strukturelle prinsippet kan brukes, og formstrukturen er vist i figur over.

Det er to typer kjerne stablingsstrukturer

Den første er den nære stablingstypen, det vil si at den stablede naglede kjernen ikke trenger å trykker ut utenfor formen, og kjernen stablingsstyrke kan oppnås etter at formen er fjernet. Den andre er den halvlukkede stablingstypen. Det er et gap mellom de stablede naglede kjernen som stansende ark når formen fjernes, og ytterligere trykk er nødvendig for å sikre bindingsstyrken.

Innstilling og bestemmelse av antall kjerne stabling av nagler

Utvalget av kjernen Stacking Rivet Point Position bør bestemmes i henhold til den geometriske formen på stansarket. Samtidig, med tanke på den elektromagnetiske ytelsen og brukskravene til motoren, bør formen vurdere om det er interferens mellom stans- og die -innsatsposisjonene til det stabling av naglepunktet og styrken til avstanden mellom den stabling av rivet -ejektorpinnehullposisjonen til blankende stans og kanten. Fordelingen av naglen peker på kjernen skal være symmetrisk og ensartet. Antallet og størrelsen på nittens punkter bør bestemmes i henhold til den nødvendige bindingskraften mellom kjernen av stansearkene, og produksjonsprosessen til formen må tas i betraktning. Hvis det er store vinkelrotasjons nagler mellom kjernen av stansearkene, bør også kravene til lik divisjonskravene til naglepunktene vurderes. Som vist i figur nedenfor.

De geometriske formene på kjerne naglepunktene er

Sylindriske naglepunkter

som er egnet for den nærstakkede strukturen til kjernen;

V-formede naglepunkter

som er preget av høy tilkoblingsstyrke mellom kjerneinngangsarkene og er egnet for den tett-stablede strukturen og den semiklose-stablede strukturen til kjernen;

L-formede naglepunkter

som vanligvis brukes til den vridde naglen av rotorkjernen i vekselstrømsmotoren og er egnet for den nærstakkede strukturen til kjernen;

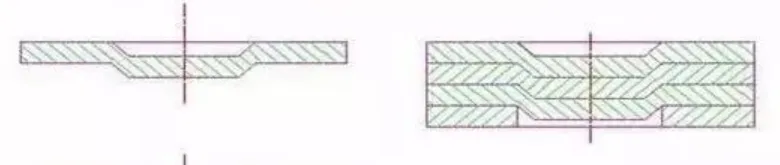

Trapezoidal naglepoeng

som har runde trapezoidale og lange trapesformet naglepunktstrukturer, som begge er egnet for den nærstakket strukturen til kjernen.

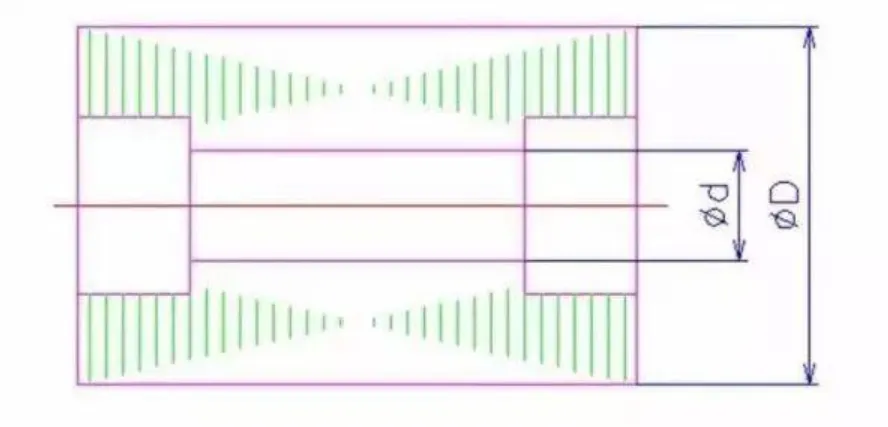

Interferens av nittens punkt

Styrken til kjerne naglen er relatert til interferensen til naglen. Som vist i figuren nedenfor, bestemmes størrelsesforskjellen mellom den ytre diameter D og den indre diameteren til nivetpunktsjefen (dvs. interferensen) av kantklaringen mellom stansen og døren til naglepunktet. Derfor er det å velge riktig klaring en viktig del av å sikre styrken til kjernen naglen og vanskeligheten med naglen.