Motor Stator ve Rotor Çekirdeği için Progressive Die'ya Genel Bakış

Motor endüstrisinde, stator ve rotor çekirdekleri motorun önemli kısımlarından biridir ve kalitesi motorun teknik performansını doğrudan etkiler. Çekirdek yapmanın geleneksel yöntemi, stator ve rotor yumruklarını (gevşek tabakalar) yumruklamak, çarşafları hizalamak ve daha sonra çekirdeği yapmak için perçin, toka veya argon ark kaynağı kullanmaktır. AC motor rotor çekirdekleri için, eğimli olukları manuel olarak bükmek de gerekir. Step motorlar, stator ve rotor çekirdeklerinin manyetik özelliklerinin ve kalınlık yönlerinin düzgün olmasını gerektirir ve belirli bir açıyı döndürmek için stator çekirdeği ve rotor çekirdek delme gereklidir. Geleneksel yöntem kullanılırsa, verimlilik düşüktür ve teknik gereksinimleri karşılamak zordur. Şimdi yüksek hızlı damgalama teknolojisinin hızlı gelişimi ile, otomatik lamine yapısal çekirdekler üretmek için motorlar, elektrikli aletler vb. Tarlalarında yüksek hızlı damgalama çok istasyonlu progresif kalıplar yaygın olarak kullanılmaktadır. Bunlar arasında, stator ve rotor çekirdekleri ayrıca yumruklama tabakaları arasında büyük açılı döner istifleme yapılarına bükülmüş istifleme çarpık olukları da olabilir. Sıradan delme kalıpları ile karşılaştırıldığında, çok kararlı ilerleyici kalıplar, yüksek yumruklama doğruluğu, yüksek üretim verimliliği, uzun hizmet ömrü, delinmiş çekirdeklerin boyutsal doğruluğunun iyi bir tutarlılığı, kolay otomasyon ve kütle üretimi için uygundur. Motor endüstrisindeki hassas kalıpların geliştirme yönüdür. Stator ve rotor otomatik istifleme perçinleme aşamalı kalıpları yüksek üretim doğruluğuna, gelişmiş yapıya ve yüksek teknik gereksinimlere sahiptir. Döner mekanizma, sayma ayırma mekanizması ve güvenlik mekanizması, vb. Demir çekirdeklerin otomatik istifleme, bükülmüş istifleme ile rotor ve büyük açılı döner istifleme perçinleme, stator ve rotor delme patlama istasyonunda tamamlanır. Progresif kalıp, yumruk ve kalıpın ana kısımları karbür malzemelerinden yapılmıştır. Kesme kenarı her olduğunda, 1,5 milyondan fazla yumruk atabilir ve kalıbın toplam ömrü 120 milyondan fazla.

Motor stator ve rotor çekirdekleri için otomatik perçinleme teknolojisi

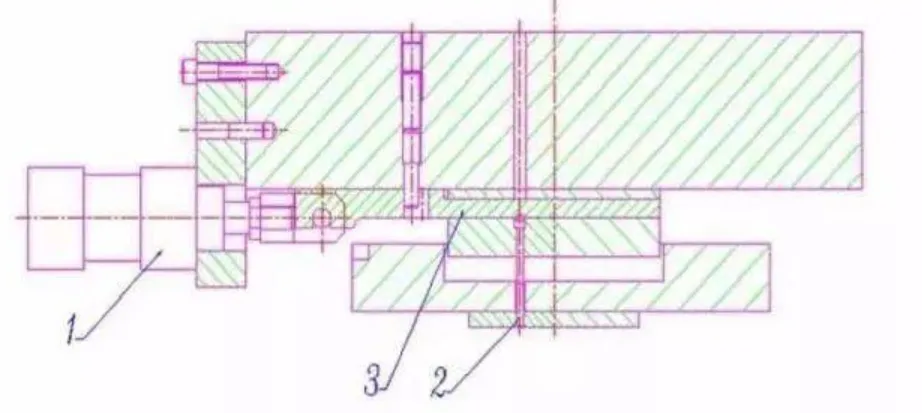

Progressive Die üzerindeki otomatik perçinleme teknolojisi, bir kalıpta çekirdek yapma (dağınık parçaları yumruklamak - parçaları hizalamak - perçinleme), yani ilerici kalıp temelinde yeni damgalama teknolojisi eklemek için orijinal geleneksel sürecini tamamlamaktır. Stator ve rotor üzerindeki şaft delikleri ve yuva delikleri gibi delme parçalarının şekli için gereksinimlere ek olarak, stator ve rotor çekirdekleri için gereken perçinleme noktaları ve perçinleme noktalarının ayrılması için sayma delikleri eklenir. Orijinal stator ve rotor kanat istasyonları, önce Blanking Rolünü oynayan perçinleme istasyonlarına değiştirilir ve daha sonra her delme parçasını perçinleme işlemi ve istifleme sayma ayırma işlemi (çekirdeğin kalınlığını sağlamak için) oluşturur. Stator ve rotor çekirdeklerinin bükülme ve döndürme perçinleme fonksiyonlarına sahip olması gerekiyorsa, ilerici kalıp rotorunun veya stator kesme istasyonunun alt kalıbı, bir bükülme mekanizması veya dönen bir mekanizma ile donatılmalı ve bu işlevi yerine getirmenin teknik gereksinimlerini tam olarak tamamlamak için teknik gereksinimleri karşılayan bir bükülme mekanizması veya dönen bir mekanizma ile donatılmalıdır.

Çekirdeğin otomatik laminasyon işlemi

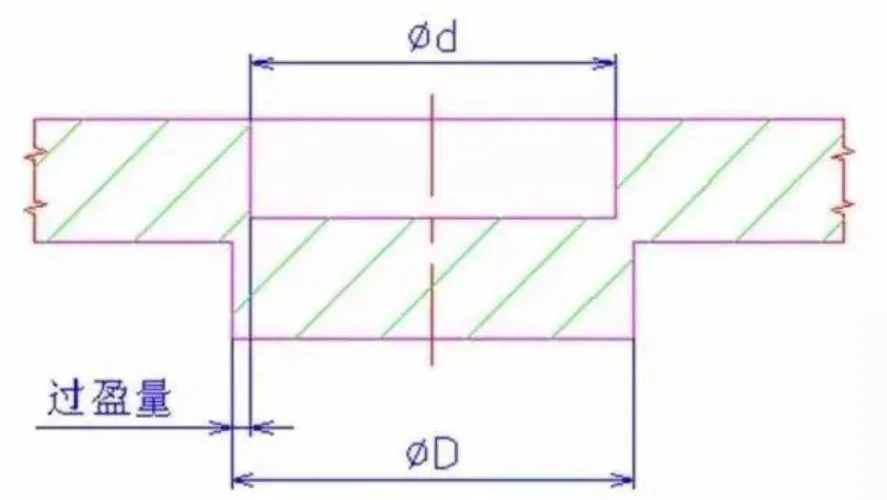

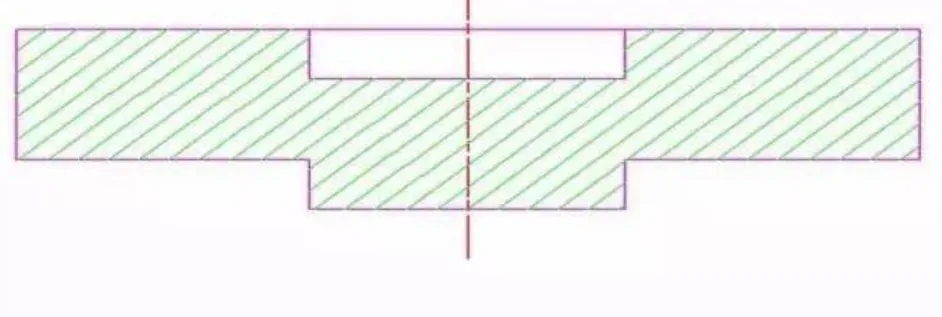

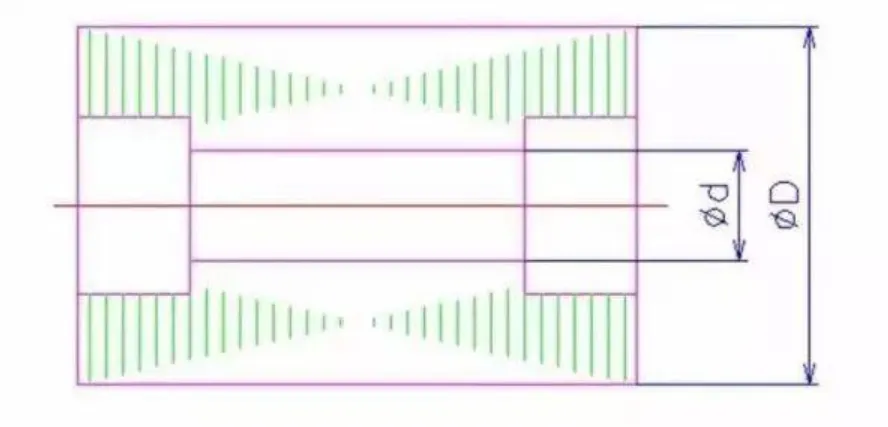

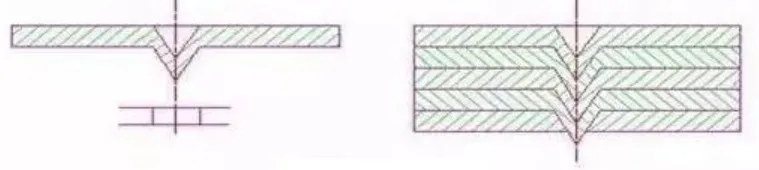

Çekirdeğin otomatik laminasyon işlemi, stator ve rotor delme tabakalarının uygun kısımlarına perçin noktalarının belirli bir geometrik şeklini yumruklamaktır. Perçin noktalarının şekli aşağıdaki şekilde gösterilmiştir.

Üst kısım içbükey bir deliktir ve alt kısım dışbükeydir. Daha sonra, aynı nominal boyuttaki üst delme tabakasının dışbükey kısmı, bir sonraki delme tabakasının içbükey deliğine gömüldüğünde, bağlantıyı sabitleme amacına ulaşmak için kalıptaki kanat kalıbının sıkma dairesinde doğal olarak bir "parazit" oluşur.

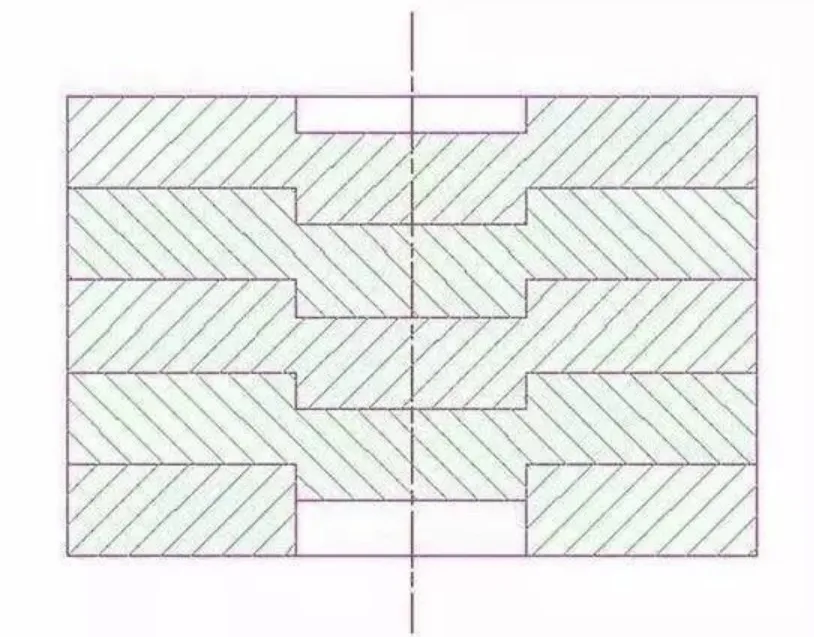

Yukarıdaki şekilde gösterildiği gibi. Kalıpta çekirdeğin oluşturulması işlemi, üst tabakanın perçin noktasının dışbükey bir kısmını, yumruk tabakasının kesme istasyonundaki alt tabakanın perçin noktasının içbükey delik kısmı ile doğru bir şekilde örtüşmektir. Üst tabaka, Blanking Punch'ın basıncına tabi tutulduğunda, alt tabaka, iki sayfanın perçin yapmasına neden olmak için dış şekli ile kalıp duvarı arasındaki sürtünme ile üretilen reaksiyon kuvvetini kullanır. Bu şekilde, yüksek hızlı bir otomatik delme makinesi ile sürekli delinerek, bir tabaka diğerinin yanında düzgün bir çekirdek, aynı yönde çapaklar ve belirli bir istifleme kalınlığı elde edilebilir.

Çekirdek laminasyonun kalınlığının kontrol yöntemi aşağıdaki gibidir:

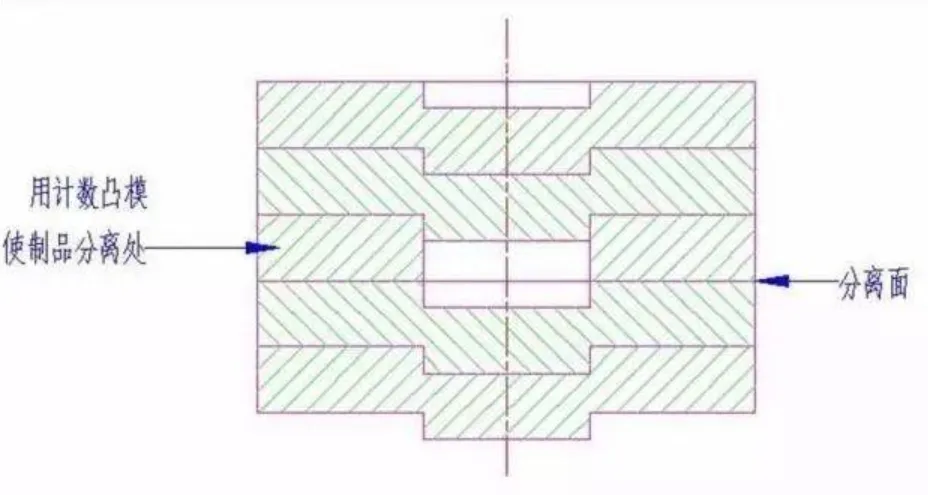

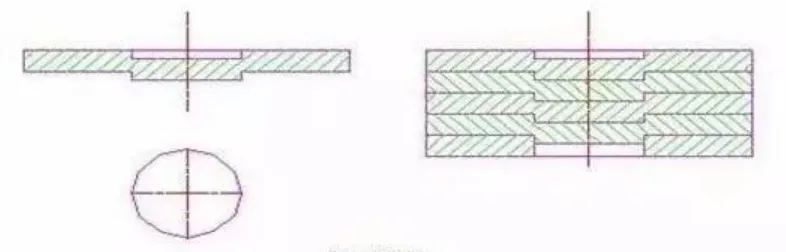

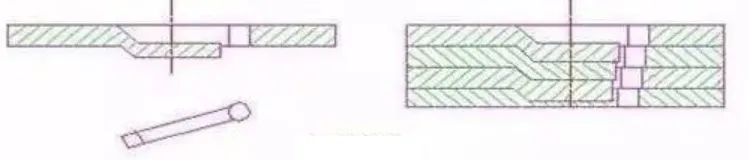

Çekirdek tabakaların sayısı önceden belirlendiğinde, son delme tabakasındaki istifleme perçin noktasını delin, böylece çekirdek aşağıdaki şekilde gösterildiği gibi önceden belirlenmiş sayfa sayısına göre ayrılır.

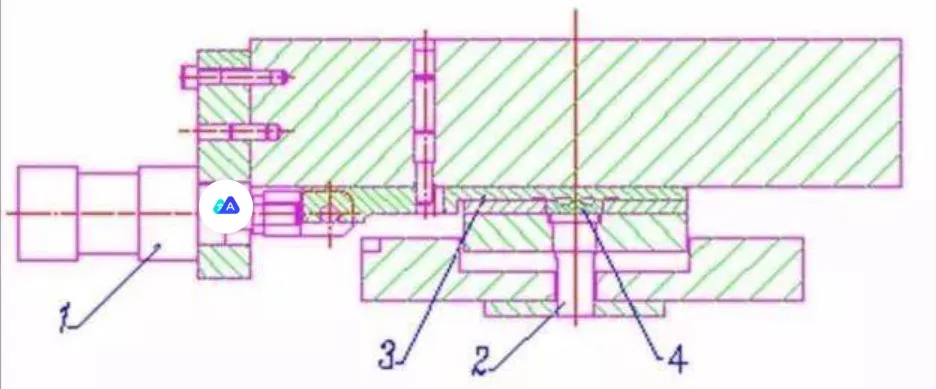

Kalıp yapısında otomatik istifleme sayma ve ayırma cihazı sağlanır

Yukarıdaki şekilde gösterildiği gibi. Sayım yumrukunda bir silindir tarafından tahrik edilen bir plaka ekstraksiyon mekanizması vardır ve silindir hareketi, kontrol kutusu tarafından verilen talimatlara göre hareket eden bir solenoid valf tarafından kontrol edilir. Zımbanın her strok sinyali kontrol kutusuna girilir. Set sayısı delindiğinde, kontrol kutusu plaka ekstraksiyonunun solenoid valfinden ve silindirden hareket etmesini sağlamak için bir sinyal gönderir, böylece sayma yumruk sayma ve ayırma amacına ulaşabilir, yani ölçüm deliği delinir ve ölçüm deliği delme kağıdının istifleme perçin noktasına yumruklanmaz. Çekirdek laminasyonun kalınlığı kendiniz ayarlanabilir. Buna ek olarak, bazı rotor çekirdeklerinin şaft deliğinin, destekleyici yapının ihtiyaçları nedeniyle 2 veya 3 omuz tezgah deliğine delinmesi gerekir.

Yukarıdaki şekilde gösterildiği gibi, progresif kalıp, omuz deliği işlemi gereksinimleriyle çekirdeği aynı anda yumruklamalıdır. Yukarıda belirtilen benzer yapısal prensip kullanılabilir.

Yukarıda belirtilen benzer yapısal prensip kullanılabilir ve kalıp yapısı yukarıdaki şekilde gösterilmiştir.

İki tür çekirdek istifleme yapısı vardır

Birincisi, yakın istifleme tipidir, yani istiflenmiş perçinli çekirdeğin kalıp dışında basınçlandırılması gerekmez ve kalıp çıkarıldıktan sonra çekirdek istifleme mukavemeti elde edilebilir. İkincisi yarı kaplı istifleme tipidir. Kalıp çıkarıldığında istiflenmiş perçinli çekirdek delme tabakaları arasında bir boşluk vardır ve bağlanma mukavemetini sağlamak için daha fazla basınç gereklidir.

Çekirdek istifleme perçinlerinin sayısının belirlenmesi ve belirlenmesi

Çekirdek istifleme perçin noktası konumunun seçimi, delme tabakasının geometrik şekline göre belirlenmelidir. Aynı zamanda, motorun elektromanyetik performans ve kullanım gereksinimleri göz önüne alındığında, kalıp istifleme perçin noktasının yumruk ve kalıp ekleme pozisyonları ile yığın perçin ejektör pim deliği konumu arasındaki mesafenin mukavemeti olup olmadığını düşünmelidir. Perçin noktalarının çekirdek üzerindeki dağılımı simetrik ve düzgün olmalıdır. Perçin noktalarının sayısı ve boyutu, çekirdek yumruklama tabakaları arasındaki gerekli bağlanma kuvvetine göre belirlenmeli ve kalıbın üretim süreci dikkate alınmalıdır. Çekirdek delme tabakaları arasında büyük açılı rotasyon perçinleri varsa, perçin noktalarının eşit bölüm gereksinimleri de dikkate alınmalıdır. Aşağıdaki şekilde gösterildiği gibi.

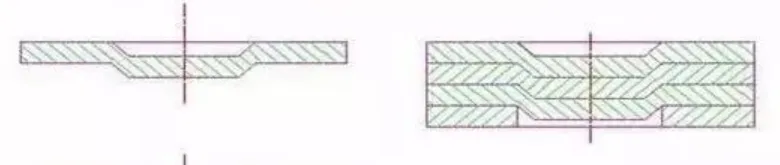

Çekirdek perçin noktalarının geometrik şekilleri

Silindirik perçin puanları

çekirdeğin yakın istiflenmiş yapısı için uygundur;

V şeklinde perçin noktaları

çekirdek delme tabakaları arasındaki yüksek bağlantı mukavemeti ile karakterize edilir ve çekirdeğin yakın istiflenmiş yapısı ve yarı kaplı yapısı için uygundur;

L şeklinde perçin noktaları

genellikle AC motorunun rotor çekirdeğinin bükülmüş perçin için kullanılır ve çekirdeğin yakın istiflenmiş yapısı için uygundur;

Trapezoidal perçin puanları

her ikisi de çekirdeğin yakın istiflenmiş yapısı için uygun olan yuvarlak trapezoidal ve uzun trapezoidal perçin noktası yapılarına sahip.

Perçin Noktasının Müdahalesi

Çekirdek perçin gücü perçin noktasının paraziti ile ilgilidir. Aşağıdaki şekilde gösterildiği gibi, perçin noktası patronunun (yani, parazit) dış çapı ve iç çapı arasındaki boyut farkı, yumruk ve perçin noktasının kalıbı arasındaki kenar boşluğu ile belirlenir. Bu nedenle, uygun boşluğu seçmek, çekirdek perçin gücünün ve perçin zorluğunun sağlanmasının önemli bir parçasıdır.