A motoros állórész és a rotormag progresszív szerszámának áttekintése

A motoriparban az állórész és a rotormag a motor egyik fontos része, és minőségük közvetlenül befolyásolja a motor műszaki teljesítményét. A magok készítésének hagyományos módja az, hogy a szokásos halakat használja az állórész és a rotor lyukasztók (laza lapok) kiütésére, a lepedők igazításához, majd szegecsek, csatok vagy argon ív hegesztés használatához a mag elkészítéséhez. Az AC motoros rotormagok esetében a ferde hornyok manuálisan is el kell csavarni. A léptetőmotorok megkövetelik, hogy az állórész és a forgórészmag mágneses tulajdonságai és vastagságának irányai egyenletesek legyenek, és az állórész magja és a forgórész magjainak egy bizonyos szög forgatásához szükséges. Ha a hagyományos módszert alkalmazzák, a hatékonyság alacsony, és a pontosság nehéz megfelelni a műszaki követelményeknek. A nagysebességű bélyegzési technológia gyors fejlesztésével a nagysebességű, több állomású progresszív szerszámokat széles körben használják a motorok, az elektromos készülékek stb. Fieldjein az automatikus laminált szerkezeti magok előállításához. Közülük az állórész és a forgórészmagok csavart, ferde barázdákkal és nagy szögű rotációs halmozószálakkal is rendelkezhetnek a lyukasztó lapok között. A szokásos lyukasztó szerszámokkal összehasonlítva a több állomású progresszív szerszámok előnyei vannak a nagy lyukasztási pontosságnak, a nagy termelési hatékonyságnak, a hosszú élettartamnak, a lyukasztott magok dimenziós pontosságának jó konzisztenciájának, a könnyű automatizálásnak és a tömegtermeléshez alkalmas. Ez a precíziós formák fejlesztési iránya a motoriparban. Az állórész és a forgórész automatikus egymásra rakása A szegecselés progresszív halála magas gyártási pontossággal, fejlett szerkezetű és magas műszaki követelményekkel rendelkezik. A forgó mechanizmus, az elválasztási mechanizmus és a biztonsági mechanizmus számlálási mechanizmusa stb. A progresszív szerszám, a lyukasztás és a szerszám fő részei karbid anyagokból készülnek. Minden alkalommal, amikor a vágóél talajt, több mint 1,5 milliószor képes ütni, és a szerszám teljes élettartama több mint 120 milliószor.

Automatikus szegecselési technológia a motoros állórész és a forgórészmagokhoz

A progresszív szerszám automatikus szegecselési technológiája az, hogy befejezze a magok készítésének eredeti hagyományos folyamatát (szétszórt darabokat - a darabokat - szegecselő) egy szerszámban, azaz új bélyegzési technológiát adva a progresszív szerszám alapján. A lyukasztó darabok, például az állórész és a forgórész tengelyfuratainak, valamint az állórész és a forgórész magokhoz szükséges szegecselési pontok, valamint a szegecselési pontok elválasztásához szükséges szegecselési pontok, például a tengelyfarmok és a rotor lyukak, valamint a szegecselt pontok elválasztásához szükséges követelmények mellett. Az eredeti állórész és a rotoros takaróállomások szegecselő állomásokra változnak, amelyek először játsszák a takarítási szerepet, majd minden lyukasztási darabot képeznek a szegecselési folyamat és a halmozási számlálási elkülönítési folyamat (a mag vastagságának biztosítása érdekében). Ha az állórésznek és a forgórészmagoknak csavarodási és forgó szegecselő funkciókkal kell rendelkezniük, akkor a progresszív szerszám -rotor vagy az állórész ürítőállomásának alsó szerszámát csavaró mechanizmussal vagy forgó mechanizmussal kell felszerelni, és a lyukasztási darab szegecselő pontjait folyamatosan megváltoztatják vagy forgatják, hogy elérjék ezt a funkciót, ezáltal az automatikusan kitöltötték a Riveting és a forgási riveting darabjainak kitöltését.

A mag automatikus laminálásának folyamata

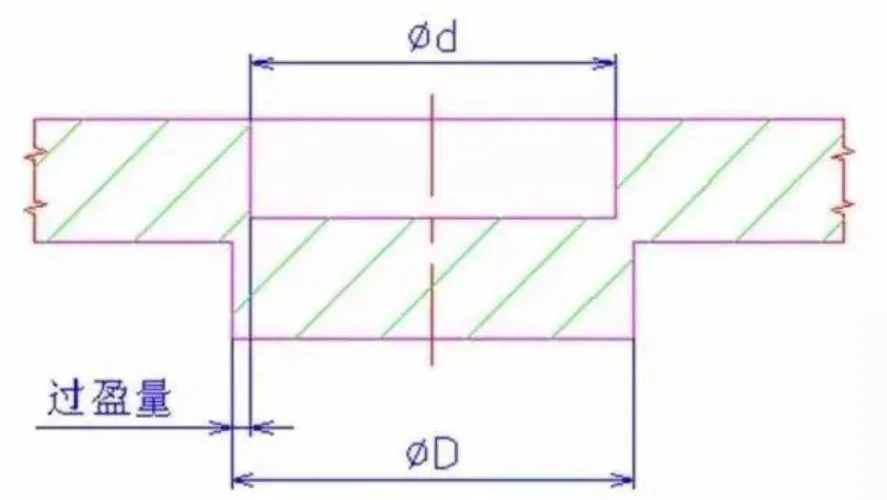

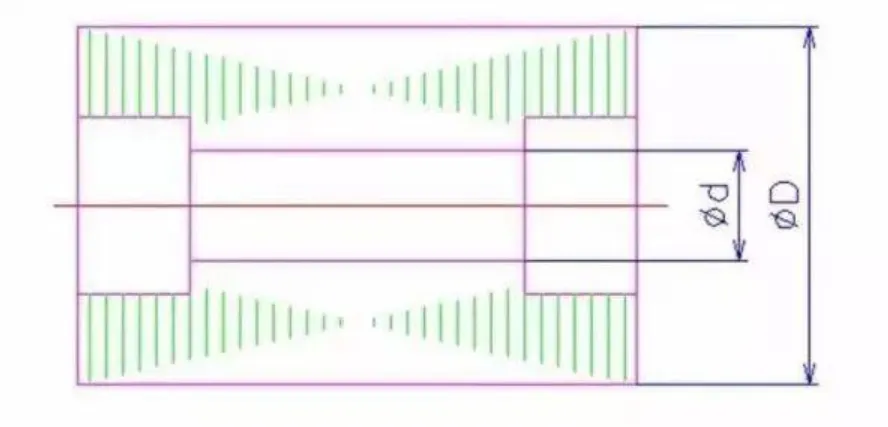

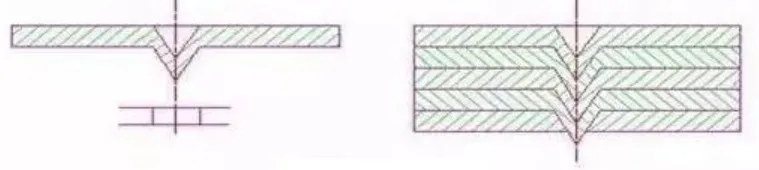

A mag automatikus laminálásának folyamata a szegecspontok egy bizonyos geometriai alakjának kitörése az állórész és a rotor lyukasztó lapjain. A szegecspontok formáját az alábbi ábra mutatja.

A felső rész konkáv lyuk, az alsó rész konvex. Ezután, amikor az azonos névleges méretű felső lyukasztó lap domború részét a következő lyukasztólap konkáv lyukába ágyazzák, akkor egy "interferencia" képződik a penészben lévő takaró meghúzási körében, hogy a rögzítő csatlakozás célját elérje.

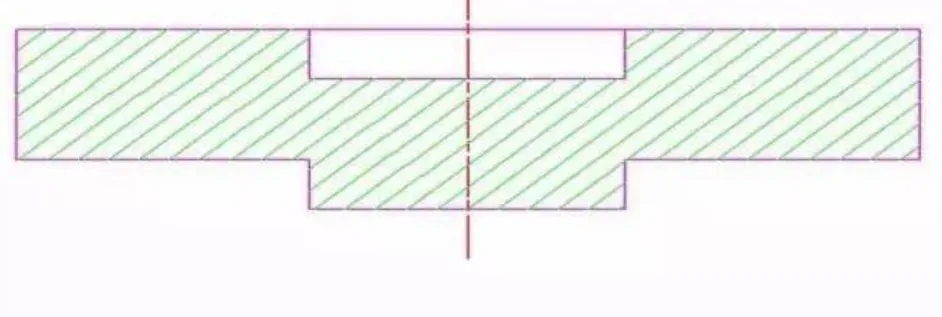

A fenti ábrán látható módon. A mag képének kialakításának folyamata az, hogy a felső lap szegecspontjának konvex részét helyesen átfedje az alsó lap szegecspontjának konkáv lyuk részével a lyukasztólemez ürítőállomásánál. Amikor a felső lemezt az ürítő lyukasztó nyomása van kitéve, az alsó lap a külső alak és a szerszám fala közötti súrlódás által generált reakcióerőt használja, amely a két lap szegecset okoz. Ilyen módon, egy nagysebességű automatikus lyukasztóval történő folyamatos lyukasztás révén, egy ügyes mag, amelynek egyik lapja a másik mellett, ugyanabba az irányba fúr, és egy bizonyos egymásra rakási vastagságot lehet beszerezni.

A mag laminálásának vastagságának vezérlési módszere a következő:

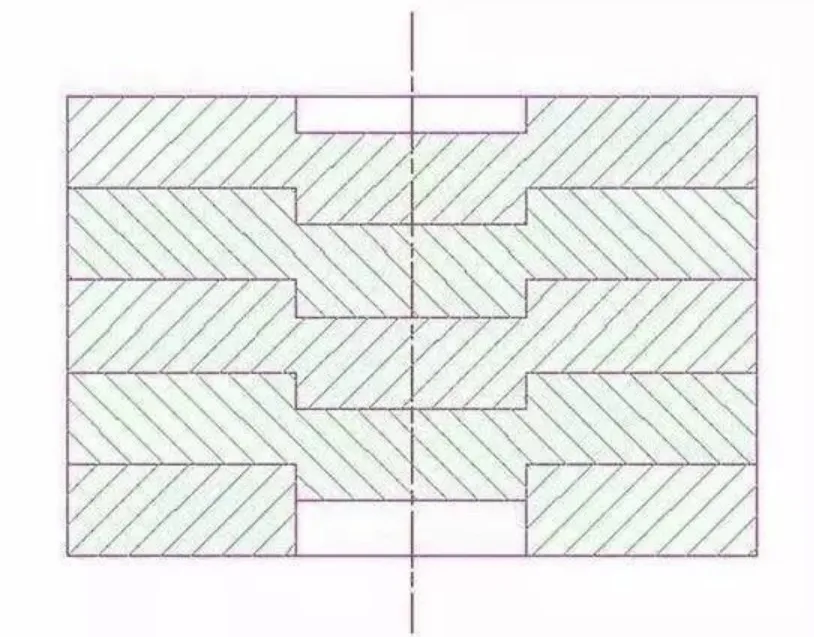

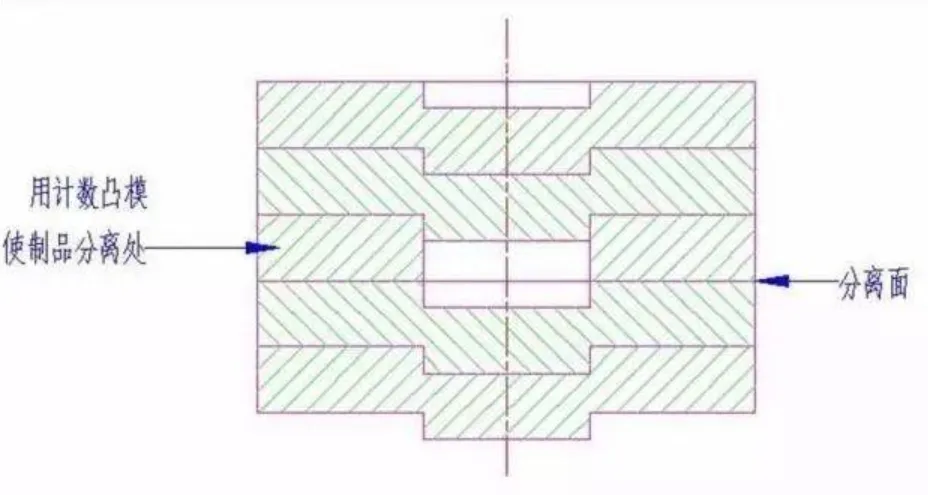

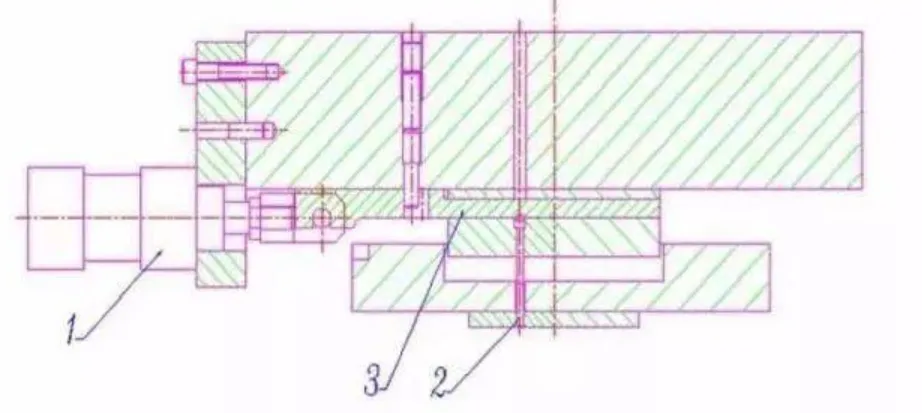

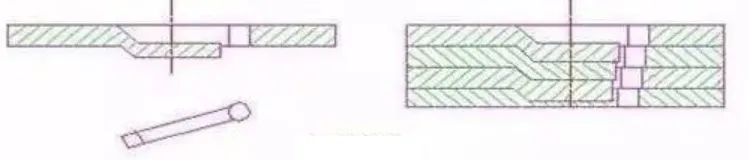

Ha a maglemezek száma előre meghatározódik, lyukasztja be az utolsó lyukasztó lapra a halmozó szegecspontot, hogy a mag elkülönüljön az előre meghatározott számú lapok szerint, amint az az alábbi ábra mutatja.

A penészszerkezeten automatikus egymásra rakási számláló és elválasztó eszköz található

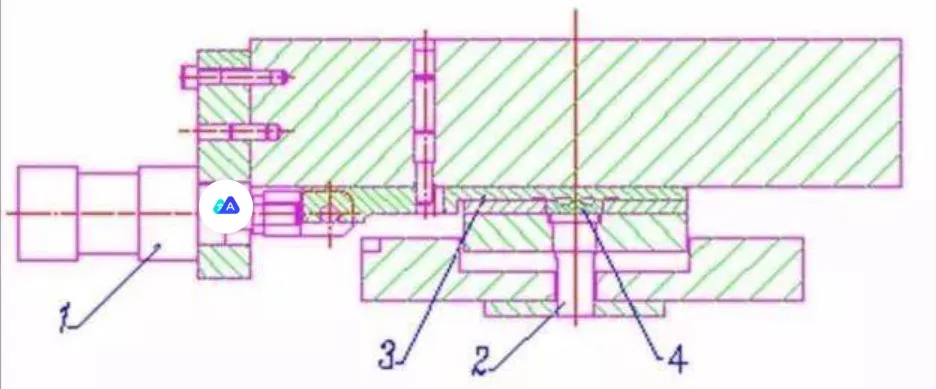

A fenti ábrán látható módon. A számláló ütésen van egy lemezkivonó mechanizmus, amelyet egy henger hajt, és a hengermozgást egy mágnesszelep vezérli, amely a vezérlődoboz által kiadott utasítások szerint mozog. A lyukasztás minden löketjelzője be van adva a vezérlődobozba. Amikor a lepedők számát lyukasztják, a vezérlődoboz jelet küld, hogy a lemez extrahálása a mágnesszelepen és a hengeren keresztül mozogjon, hogy a számláló lyukasztó elérje a számolási és elválasztás célját, vagyis az adagoló lyuk átütötte, és a mérőfurat nem lyukasztja a lyukasztó lap halmozókapontját. A mag laminálásának vastagságát egyedül lehet beállítani. Ezenkívül a rotormagok tengelyfuratát a tartószerkezet igényeinek köszönhetően 2 vagy 3 részbe kell lyukasztani a vállalap -lyukakba.

Amint a fenti ábrán látható, a progresszív szerszámnak egyidejűleg meg kell ütnie a magot a váll lyuk -folyamat követelményeivel. A fent említett hasonló szerkezeti elv felhasználható.

A fent említett hasonló szerkezeti elv felhasználható, és a penészszerkezetet a fenti ábra mutatja.

Kétféle mag egymásra rakási struktúra létezik

Az első a közeli egymásra rakási típus, azaz a halmozott szegecselt magot nem kell nyomást gyakorolni a penészen kívül, és a mag egymásra rakási szilárdságát a penész eltávolítása után lehet elérni. A második a félig zárt egymásra rakás. A halmozott szegecselt mag lyukasztó lapok között rés van, amikor a penész eltávolításra kerül, és további nyomásra van szükség a kötési szilárdság biztosítása érdekében.

A magok egymásra rakó szegecsek számának meghatározása és meghatározása

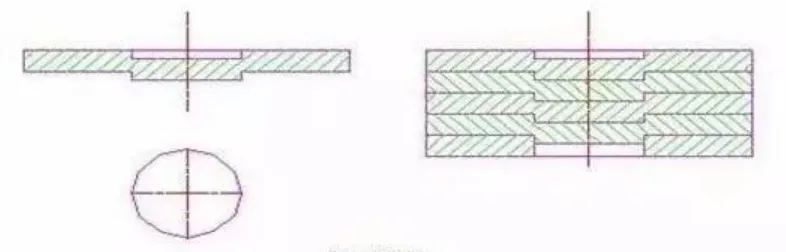

A mag egymásra rakó szegecspont helyzetének kiválasztását a lyukasztólap geometriai alakjának megfelelően kell meghatározni. Ugyanakkor, figyelembe véve a motor elektromágneses teljesítményét és felhasználási követelményeit, a penésznek mérlegelnie kell, hogy van -e beavatkozás az ütés és a szerszám beillesztési helyzete között a szegecspont pontja és a távolság erőssége között az ütköző lyukasztó és az él egymásra helyezésére. A szegecspontok eloszlásának a magon szimmetrikusnak és egyenletesnek kell lennie. A szegecspontok számát és méretét a mag lyukasztó lapok közötti szükséges kötési erő szerint kell meghatározni, és a penész gyártási folyamatát figyelembe kell venni. Ha a mag lyukasztási lapok között nagy szögű forgási szegecsek vannak, akkor a szegecspontok egyenlő megosztási követelményeit is figyelembe kell venni. Amint az az alábbi ábrán látható.

A mag szegecs pontjainak geometriai alakjai

Hengeres szegecspontok

amelyek alkalmasak a mag szorosan rakott szerkezetére;

V alakú szegecspontok

amelyeket a mag lyukasztó lapok közötti magas csatlakozási szilárdság jellemez, és amelyek a mag szorosan rakott szerkezetéhez és a mag félig halmozott szerkezetéhez alkalmasak;

L alakú szegecspontok

amelyeket általában a váltakozó áramú motor forgórészmagjának csavart szegecséhez használnak, és alkalmasak a mag szoros szerkezetére;

Trapézos szegecspontok

amelyek kerek trapéz és hosszú trapéz szegecspont-struktúrákkal rendelkeznek, amelyek mindkettő alkalmas a mag szoros szerkezetére.

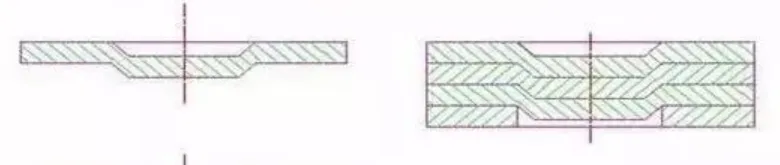

A szegecspont beavatkozása

A mag szegecs erőssége a szegecspont beavatkozásához kapcsolódik. Amint az az alábbi ábrán látható, a szegecspont főnökének (azaz az interferenciát) a lyukasztás és a szegecspont szerszáma közötti szélességi távolság meghatározza a szegecspont és a szegecspont közötti szélességi D átmérő és a szegecs Point közötti szélességi átmérője közötti méretbeli különbséget. Ezért a megfelelő kiürülés kiválasztása fontos része a magszegnek szilárdságának és a szegecs nehézségének biztosításában.