Überblick über progressive Würfel für Motorstatator und Rotorkern

In der Automobilindustrie sind Stator- und Rotorkerne einer der wichtigsten Teile des Motors, und ihre Qualität wirkt sich direkt auf die technische Leistung des Motors aus. Die traditionelle Methode zur Herstellung von Kernen besteht darin, gewöhnliche Stanze zu verwenden, um Stator- und Rotor -Stanze (lose Blätter) auszustechen, die Blätter auszurichten und dann Nieten, Schnallen oder Argon -Bogenschweißen zu verwenden, um den Kern zu machen. Bei Wechselstrommotor -Rotorkernen ist es auch notwendig, die geneigten Rillen manuell zu verdrehen. Schrittmotoren erfordern, dass die magnetischen Eigenschaften und die Dickenrichtungen der Stator- und Rotorkerne gleichmäßig sind und der Stator- und Rotorkernstanz erforderlich ist, um einen bestimmten Winkel zu drehen. Wenn die herkömmliche Methode angewendet wird, ist die Effizienz gering und die Genauigkeit ist schwierig, die technischen Anforderungen zu erfüllen. Mit der schnellen Entwicklung der Hochgeschwindigkeitsstempelentechnologie wurden in den Feldern von Motoren, Elektrogeräten usw. weit verbreitete Stempelstempel mit mehreren Stationen häufig verwendet, um automatische laminierte Strukturkerne herzustellen. Unter ihnen können die Stator- und Rotorkerne auch verdrehte Stapel-Schiefe und Rundstapel-Stapelstrukturen zwischen den Stanzblättern haben. Im Vergleich zu gewöhnlichen Stanzstimmungen haben progressive Stanze mit mehreren Stationen die Vorteile einer hohen Stanzgenauigkeit, einer hohen Produktionseffizienz, einer langen Lebensdauer, einer guten Konsistenz der dimensionalen Genauigkeit der gestanzten Kerne, der einfachen Automatisierung und geeignet für die Massenproduktion. Es ist die Entwicklungsrichtung von Präzisionsformen in der Motorindustrie. Die automatischen Stapelstapelstapel- und Rotor -Progressivstimmungen haben eine hohe Herstellungsgenauigkeit, eine fortschrittliche Struktur und hohe technische Anforderungen. Drehmechanismus, Zählungsmechanismus und Sicherheitsmechanismus usw. Die Stanzschritte der automatischen Stapelfindung von Eisenkernen, Rotor mit verdrehten Stapeln und Larkenwinkel-Rotationsstapeln werden an der Stanzstation Stator und Rotor abgeschlossen. Die Hauptteile des progressiven Stempels, des Schlags und der Würfel bestehen aus Carbidmaterialien. Jedes Mal, wenn die Schneide gemahlen wird, kann er mehr als 1,5 Millionen Mal schlagen und die Gesamtlebensdauer des Würfels beträgt mehr als 120 Millionen Mal.

Automatische Niettechnologie für Motorstatator- und Rotorkerne

Die automatische Niettechnologie auf dem progressiven Stempel besteht darin, den ursprünglichen traditionellen Prozess der Herstellung von Kernen (Stanzen gestreuteter Stücke - Ausrichtung von Teilen - Nieten) in einem Würfel abzuschließen und auf der Grundlage des progressiven Würfels neue Stempelentechnologie hinzuzufügen. Zusätzlich zu den Anforderungen an die Form der Stanzteile wie Schaftlöcher und Schlitzlöcher am Stator und Rotor werden die für die Stator- und Rotorkerne erforderlichen Nietpunkte und die Zähllöcher für die Trennung der Nietpunkte hinzugefügt. Die ursprünglichen Stationen der Stator- und Rotor -Blanking werden zu Nietstationen geändert, die zuerst die blankende Rolle spielen, und dann machen jedes Stanzstück den Nietprozess und den Stapelzählungs -Trennungsprozess (um die Dicke des Kerns zu gewährleisten). Wenn die Stator- und Rotorkerne verdrehende und rotierende Nietfunktionen aufweisen müssen, sollte der untere Würfel des progressiven Würfelrotors oder der Stator -Blanking -Station mit einem Verdrehungsmechanismus oder einem rotierenden Mechanismus ausgestattet werden, und die Nietspunkte auf dem Stanzstück verändern sich ständig oder rotieren, um diese Funktion zu erfüllen.

Der Prozess der automatischen Laminierung des Kerns

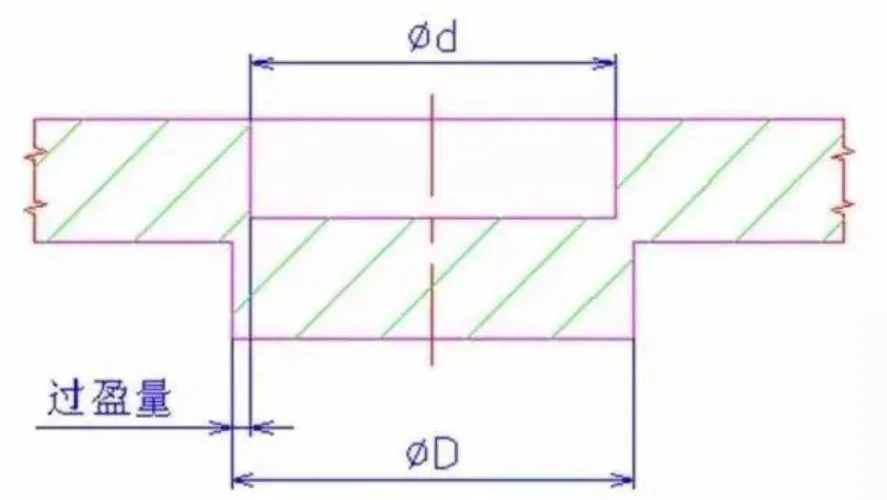

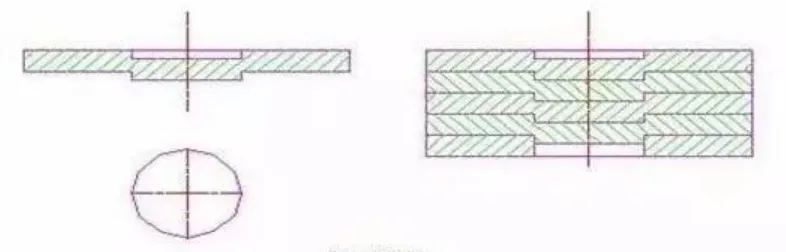

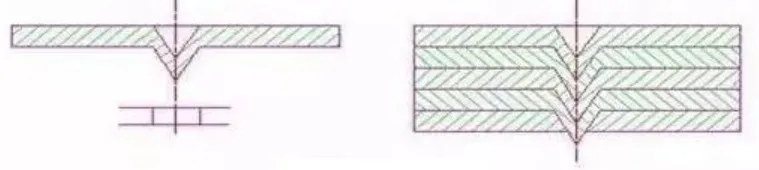

Der Prozess der automatischen Laminierung des Kerns besteht darin, eine bestimmte geometrische Form von Nietpunkten auf den entsprechenden Teilen der Stanzblätter von Stator und Rotor herauszustauchen. Die Form der Nietpunkte ist in Abbildung unten dargestellt.

Der obere Teil ist ein konkaves Loch und der untere Teil ist konvex. Wenn dann der konkave Teil des oberen Stanzblatts derselben Nenngröße in das konkave Loch des nächsten Stanzblatts eingebettet ist, wird eine "Interferenz" natürlich im Anspannkreis des Blanking -Würfels in der Form gebildet, um den Zweck der Befestigungsverbindung zu erreichen.

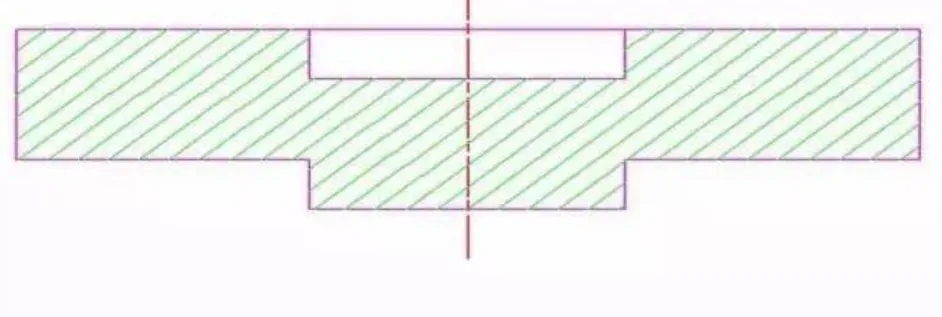

Wie in Abbildung oben gezeigt. Der Prozess der Bildung des Kerns in der Form besteht darin, den konvexen Teil des Nietpunkts des oberen Blattes mit dem konkaven Loch Teil des Nietpunkts des unteren Blattes an der Blattstation des Stanzblatts korrekt zu überlappen. Wenn das obere Blatt dem Druck des Blindpunsches ausgesetzt ist, verwendet das untere Blatt die Reaktionskraft, die durch die Reibung zwischen seiner äußeren Form und der Wandwand erzeugt wird, um die beiden Blätter zu nieten. Auf diese Weise kann durch kontinuierliches Stanzen durch eine hochgeschwindige automatische Stanzmaschine, ein ordentlicher Kern mit einem Blatt neben einem anderen, die Grabungen in die gleiche Richtung und eine bestimmte Stapeldicke erhalten werden.

Die Kontrollmethode der Dicke der Kernlaminierung ist wie folgt:

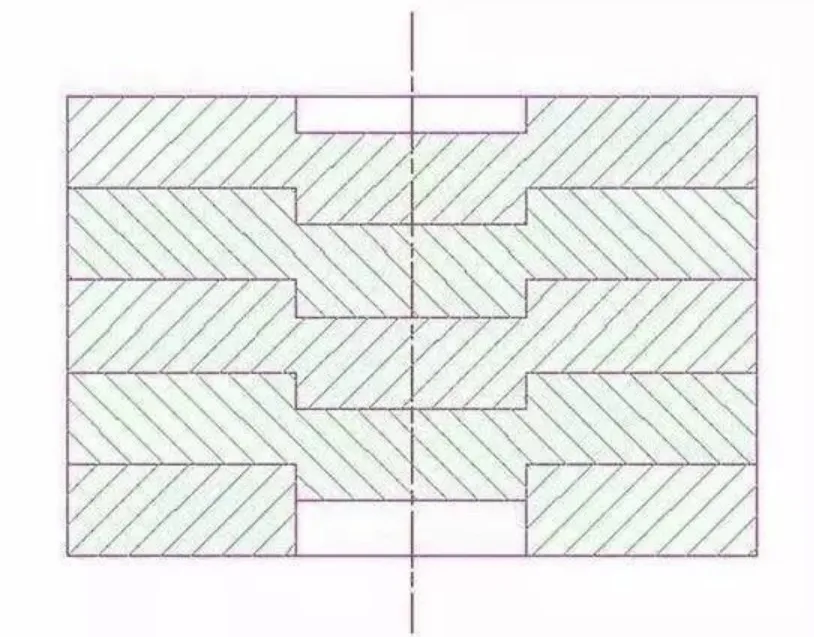

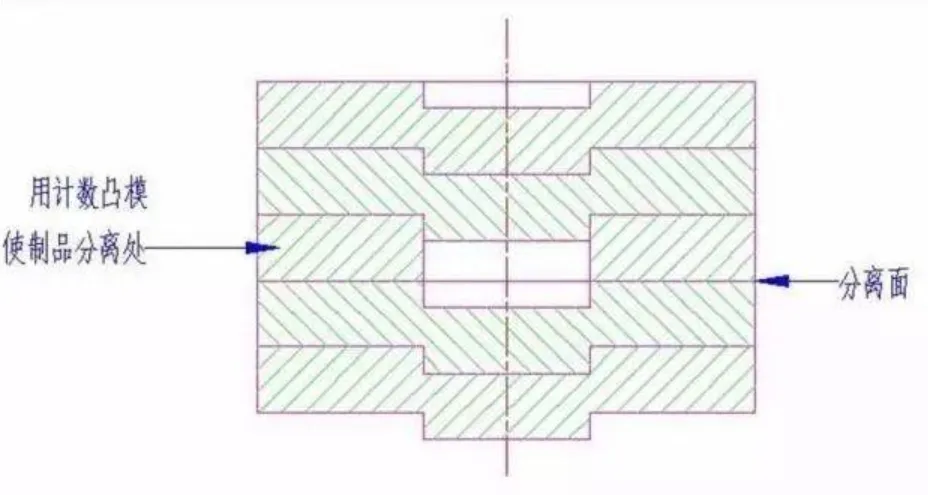

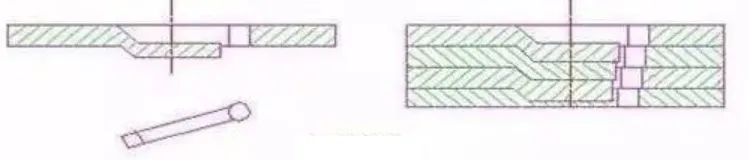

Wenn die Anzahl der Kernblätter vorbestimmt ist, stürzen Sie den Stapelnietpunkt auf dem letzten Stanzblatt, so dass der Kern gemäß der vorgegebenen Anzahl von Blättern getrennt ist, wie in Abbildung unten gezeigt.

Auf der Formstruktur wird ein automatisches Stapelzähl- und Trenngerät bereitgestellt

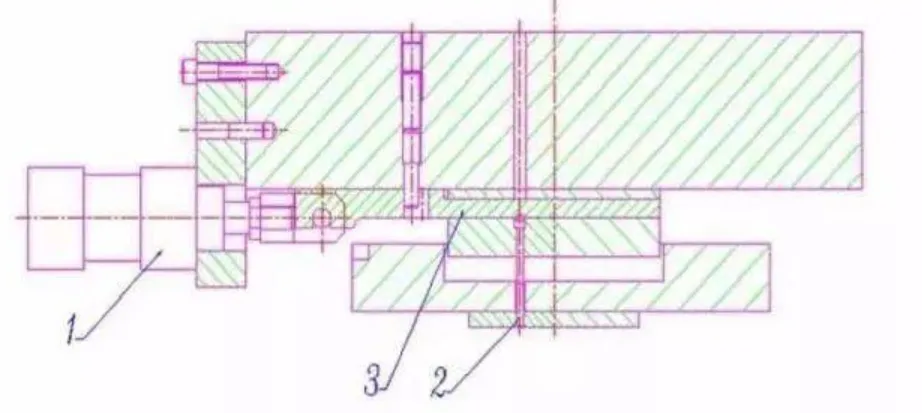

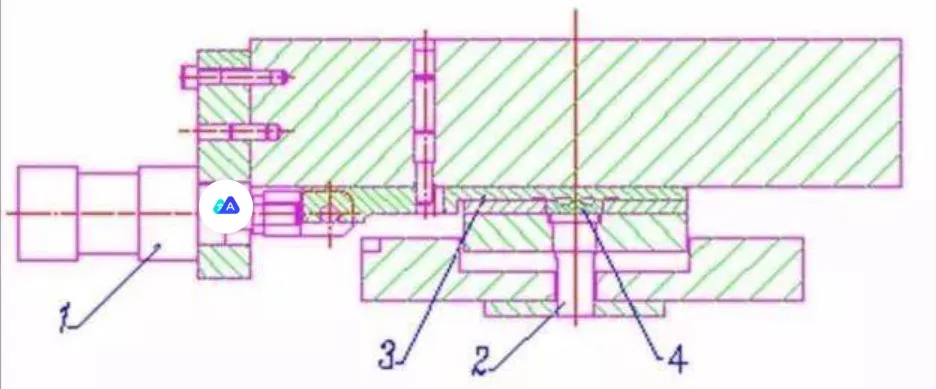

Wie in Abbildung oben gezeigt. Es gibt einen Plattenextraktionsmechanismus am Zählpunsch, der von einem Zylinder angetrieben wird, und die Zylinderbewegung wird durch ein Magnetventil gesteuert, das sich entsprechend den Anweisungen des Steuerfelds bewegt. Jedes Schlaganfall des Stanzes wird in das Steuerfeld eingegeben. Wenn die festgelegte Anzahl von Blättern gestanzt ist, sendet die Steuerbox ein Signal, damit sich die Plattenextraktion durch das Magnetventil und den Zylinder bewegt, sodass der Zählpunch den Zweck des Zählens und der Trennung erreichen kann. Die Dicke der Kernlaminierung kann selbst eingestellt werden. Darüber hinaus muss das Schaftloch einiger Rotorkerne aufgrund der Bedürfnisse der Stützstruktur in 2 oder 3 Abschnitte von Schulter -Zählerlöchern gestanzt werden.

Wie in Abbildung oben gezeigt, muss der progressive Stempel gleichzeitig den Kern mit den Anforderungen an das Schulterlochprozess schlagen. Das oben genannte ähnliche Strukturprinzip kann verwendet werden.

Das oben genannte ähnliche Strukturprinzip kann verwendet werden, und die Schimmelpilzstruktur ist in Abbildung oben dargestellt.

Es gibt zwei Arten von Kernstapelstrukturen

Der erste ist der enge Stapeltyp, dh der gestapelte Nietkern muss nicht außerhalb der Form unter Druck gesetzt werden, und die Kernstapelfestigkeit kann nach Entfernung der Form erreicht werden. Der zweite ist der halbbezogene Stapeltyp. Es besteht eine Lücke zwischen den gestapelten, genietten Kernstanzblättern, wenn die Form entfernt wird, und ein weiterer Druck ist erforderlich, um die Festigkeit zu gewährleisten.

Einstellung und Bestimmung der Anzahl der Kernstapelnieten

Die Auswahl der Kernstapel -Nietpunktposition sollte gemäß der geometrischen Form des Stanzblatts bestimmt werden. Gleichzeitig sollte unter Berücksichtigung der elektromagnetischen Leistung und der Verwendung des Motors die Form berücksichtigen, ob zwischen den Stanz- und der Stapeleinsatzpositionen des Stapelnietpunkts und der Festigkeit des Abstands zwischen dem Stapel -Niet -Ejektor -Pin -Lochposition des Blendens und der Kante. Die Verteilung der Nietpunkte im Kern sollte symmetrisch und gleichmäßig sein. Die Anzahl und Größe der Nietpunkte sollte gemäß der erforderlichen Verbindungskraft zwischen den Kernstanzblättern und dem Herstellungsprozess der Form berücksichtigt werden. Wenn sich zwischen den Kernstanzblättern die Nieten mit großer Winkel-Rotation befinden, sollten auch die gleichen Abteilungsanforderungen der Nietpunkte berücksichtigt werden. Wie in Abbildung unten gezeigt.

Die geometrischen Formen der Kernnietpunkte sind

Zylindrische Nietpunkte

die für die eng gestapelte Struktur des Kerns geeignet sind;

V-förmige Nietpunkte

die durch eine hohe Verbindungsfestigkeit zwischen den Kernstocheblättern gekennzeichnet sind und für die eng gestapelte Struktur und die halbclose-gestapelte Struktur des Kerns geeignet sind;

L-förmige Nietpunkte

die im Allgemeinen für den verdrehten Niet des Rotorkerns des Wechselstrommotors verwendet werden und für die eng gestapelte Struktur des Kerns geeignet sind;

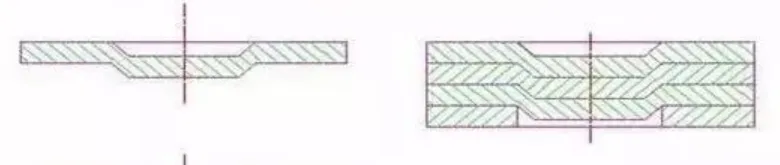

Trapez -Nietpunkte

die runde Trapez- und lange Trapez-Nietpunktstrukturen haben, die beide für die eng gestapelte Struktur des Kerns geeignet sind.

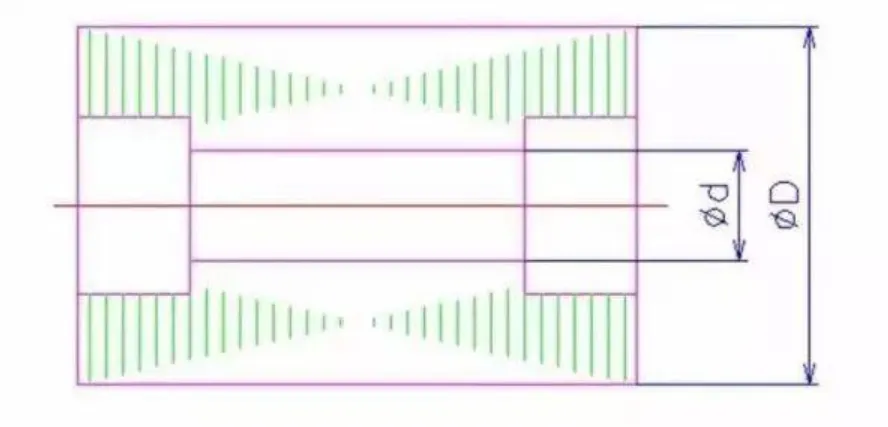

Störung des Nietpunkts

Die Stärke des Kernnietens hängt mit der Interferenz des Nietpunkts zusammen. Wie in Abbildung unten gezeigt, wird der Größenunterschied zwischen dem äußeren Durchmesser D und dem Innendurchmesser D des Nietpunkts (d. H. Die Interferenz) durch die Kantenfreiheit zwischen dem Schlag und dem Stempel des Nietpunkts bestimmt. Die Auswahl der geeigneten Freigabe ist daher ein wichtiger Bestandteil der Sicherstellung der Stärke des Kernnietens und der Schwierigkeit des Nietens.