Översikt över progressiv matris för motorstator och rotorkärna

Inom motorindustrin är stator- och rotorkärnor en av de viktiga delarna av motorn, och deras kvalitet påverkar direkt motorns tekniska prestanda. Den traditionella metoden för att tillverka kärnor är att använda vanliga matriser för att slå ut stator och rotor stansningar (lösa ark), justera lakan och sedan använda nitar, spännen eller argbågsvetsning för att göra kärnan. För AC -motorrotorkärnor är det också nödvändigt att vrida de lutande spåren manuellt. Stegmotorer kräver att de magnetiska egenskaperna och tjocklekens riktningar för statorn och rotormärnorna är enhetliga, och statorkärnan och rotordärna stansningar krävs för att rotera en viss vinkel. Om den traditionella metoden används är effektiviteten låg och noggrannheten är svår att uppfylla de tekniska kraven. Nu med den snabba utvecklingen av höghastighetsstämpelteknologi har höghastighetsstamping multistationsprogressiva matriser använts i stor utsträckning inom områdena motorer, elektriska apparater etc. för att tillverka automatiska laminerade konstruktionskärnor. Bland dem kan stator- och rotorkärnorna också ha vridna stapling av snediga spår och storvinkliga rotationsstackande nitande strukturer mellan stansarken. Jämfört med vanliga stansdikt har multistationsprogressiva dörrar fördelarna med hög stansningsnoggrannhet, hög produktionseffektivitet, lång livslängd, god konsistens i dimensionell noggrannhet hos de stansade kärnorna, enkel automatisering och lämplig för massproduktion. Det är utvecklingsriktningen för precisionsformar i motorindustrin. Stator- och rotor automatiska stapling av nitande progressiva matris har hög tillverkningsnoggrannhet, avancerad struktur och höga tekniska krav. Rotationsmekanism, räknar separationsmekanism och säkerhetsmekanism, etc. Stansstegen för automatisk stapling av järnkärnor, rotor med tvinnad stapling av nitning och storvinkelroterande staplande nitning är alla slutförda vid statorn och rotorstansningstationen. De viktigaste delarna av den progressiva matrisen, stansen och matrisen är gjord av karbidmaterial. Varje gång banbrytande kan den slå mer än 1,5 miljoner gånger, och den totala livslängden är mer än 120 miljoner gånger.

Automatisk nitningsteknik för motorstator och rotorkärnor

Den automatiska nitningstekniken på den progressiva matrisen är att slutföra den ursprungliga traditionella processen för att göra kärnor (stansning av spridda bitar - justering av bitar - nitning) i en dyn, det vill säga, lägga till ny stämplingsteknik på grundval av den progressiva matrisen. Förutom kraven för formen på stansbitarna såsom axelhålen och spårhålen på statorn och rotorn, läggs de nitande punkter som krävs för stator- och rotorkärnorna och räknarhålen för separationen av nitningspunkterna. De ursprungliga stator- och rotorblankeringsstationerna ändras till nitande stationer som först spelar den blankande rollen och gör sedan varje stansstycke bildar den nitande processen och staplingsräkningsprocessen (för att säkerställa kärnans tjocklek). Om stator- och rotorkärnorna måste ha vridning och roterande nitande funktioner, bör den lägre matrisen av den progressiva matrotoren eller statorn som är blanking station att vara utrustad med en vridande mekanism eller en roterande mekanism, och de rivetpunkterna på det stansande stanset är ständigt förändrade eller roterande för att uppnå denna funktion, därmed uppfylla de tekniska kraven för att automatiskt slutföra och rotera och rotera stansande stans i en ständig del av att uppnå den här funktionen.

Processen för automatisk laminering av kärnan

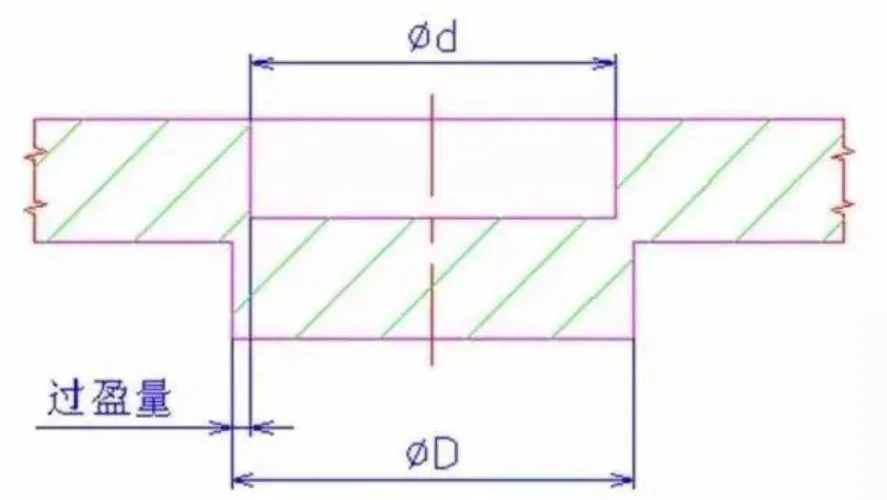

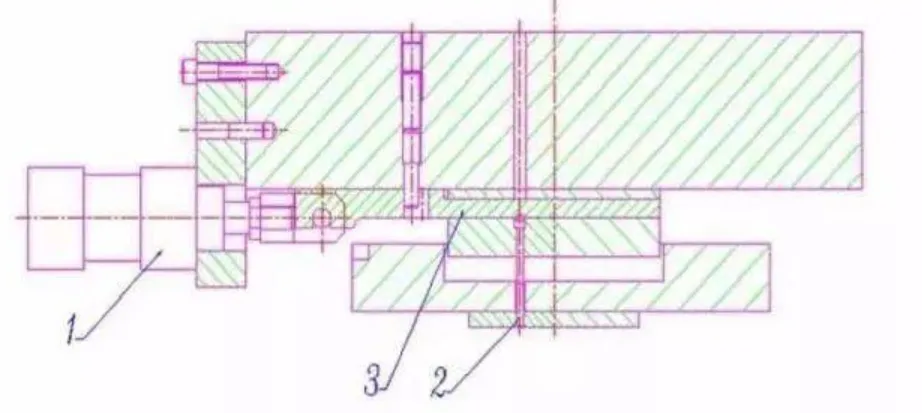

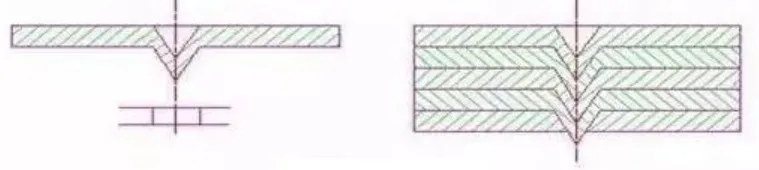

Processen för automatisk laminering av kärnan är att slå ut en viss geometrisk form av nitpunkter på lämpliga delar av statorn och rotorstansarken. Formen för nitpunkterna visas i figur nedan.

Den övre delen är ett konkavt hål och den nedre delen är konvex. Sedan, när den konvexa delen av det övre stansarket i samma nominella storlek är inbäddad i det konkava hålet i nästa stansark, bildas en "störning" naturligt i den åtdragna cirkeln av den tömande matrisen i formen för att uppnå syftet med fästförbindelsen.

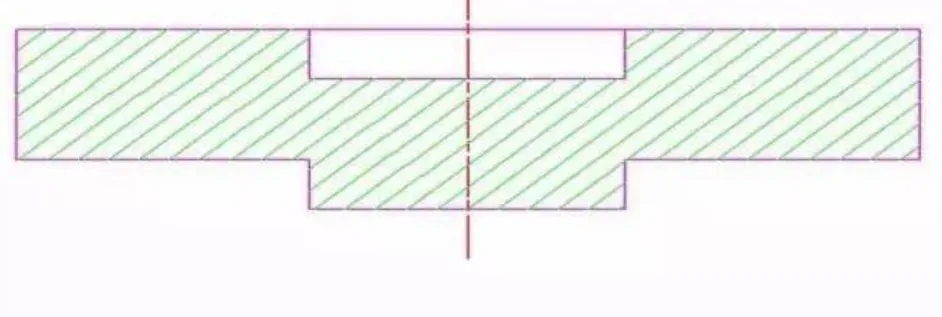

Som visas i figuren ovan. Processen att bilda kärnan i formen är att göra den konvexa delen av nitpunkten för det övre arket korrekt överlappning med den konkava håldelen av nitpunkten för det nedre arket vid blankstationen för stansarken. När det övre arket utsätts för trycket från den tömande stansen, använder det nedre arket reaktionskraften som genereras av friktionen mellan dess yttre form och väggen i matrisen för att få de två ark att nitas. På detta sätt, genom kontinuerlig stansning med en höghastighets automatisk stansmaskin, kan en snygg kärna med ett ark bredvid ett annat, burrs i samma riktning och en viss staplingstjocklek erhållas.

Kontrollmetoden för tjockleken på kärnlamineringen är som följer:

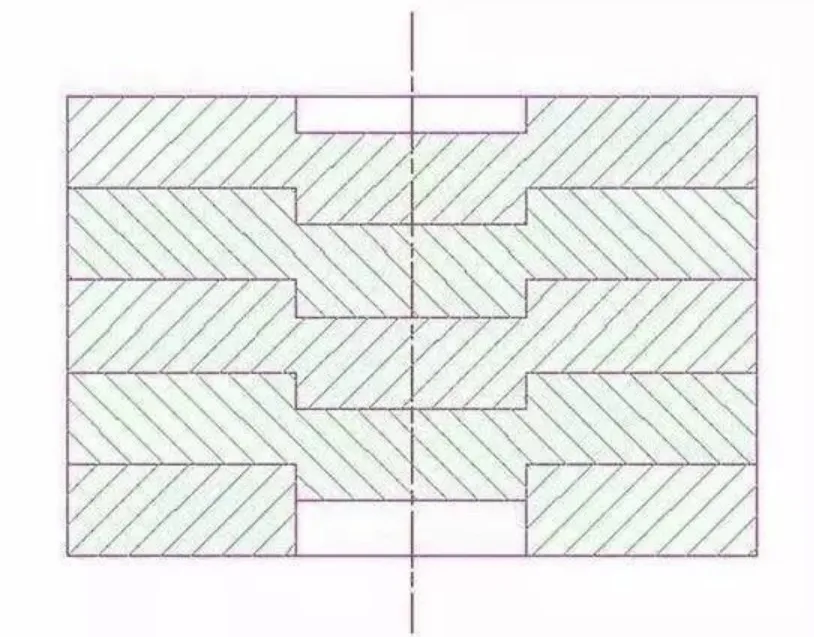

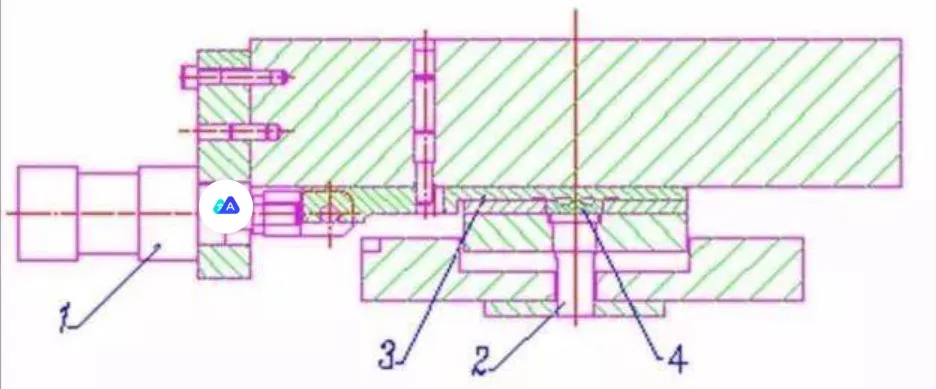

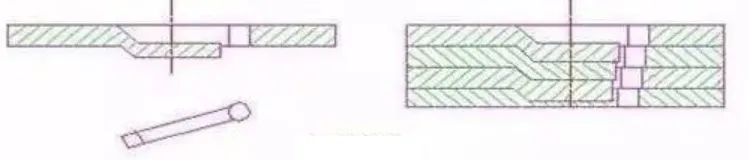

När antalet kärnark är förutbestämt, stans genom staplingsnitpunkten på det sista stansarket, så att kärnan separeras enligt det förutbestämda antalet ark, som visas i figur nedan.

En automatisk staplingsräkning och separationsenhet finns på formstrukturen

Som visas i figuren ovan. Det finns en plattekstraktionsmekanism på räknestansen, som drivs av en cylinder, och cylinderrörelsen styrs av en magnetventil, som rör sig enligt instruktionerna som utfärdats av kontrollrutan. Varje slagsignal för stansen matas in i kontrollrutan. När det inställda antalet ark är stansat kommer kontrollboxen att skicka en signal för att få plattan extraktion att röra sig genom magnetventilen och cylindern, så att räknar stans kan uppnå syftet med att räkna och separera, det vill säga mätningshålet stansas genom och det mätande hålet inte stansas vid stackande rivpunkten för stansarket. Tjockleken på kärnlamineringen kan ställas in av dig själv. Dessutom krävs axelhålet i vissa rotorkärnor för att stansas i 2 eller 3 delar av axelräknare på grund av behoven hos stödstrukturen.

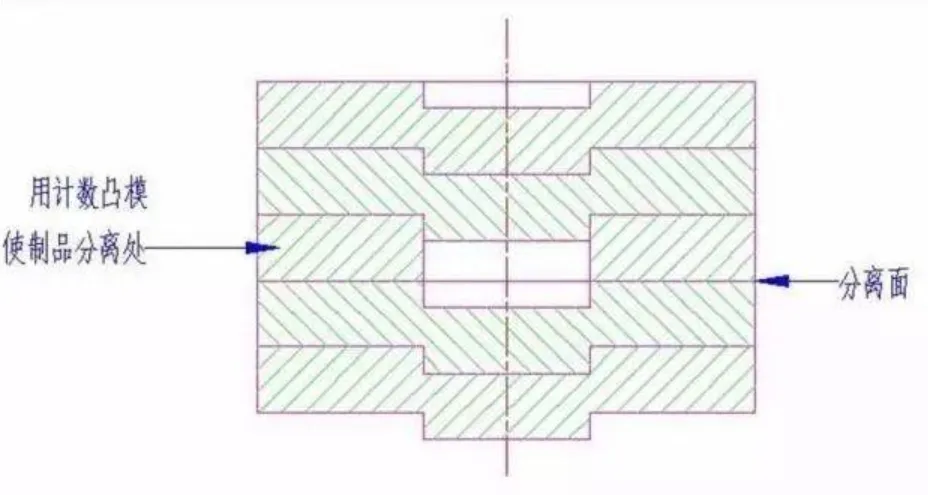

Som visas i figuren ovan måste den progressiva matrisen samtidigt stansa kärnan med kraven på axelhålsprocesser. Ovan nämnda liknande strukturella princip kan användas.

Ovan nämnda liknande strukturella princip kan användas och formstrukturen visas i figuren ovan.

Det finns två typer av kärnstaplingsstrukturer

Den första är den nära staplingstypen, det vill säga att den staplade nitade kärnan inte behöver trycksuriseras utanför formen, och kärnstaplingsstyrkan kan uppnås efter att formen har tagits bort. Den andra är den halvstängda staplingstypen. Det finns ett gap mellan de staplade nitade kärnstansarken när formen avlägsnas, och ytterligare tryck krävs för att säkerställa bindningsstyrkan.

Inställning och bestämning av antalet kärnstaplingsnitar

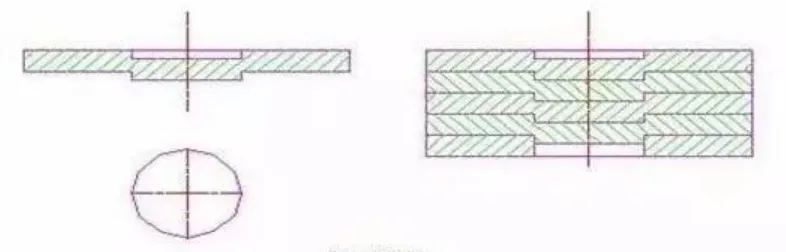

Valet av kärnstapelling -nitpunktpositionen bör bestämmas i enlighet med stansarkens geometriska form. Samtidigt, med tanke på motorns elektromagnetiska prestanda och användning, bör formen överväga om det finns störningar mellan stans- och matinsatspositionerna för staplingsnitpunkten och styrkan i avståndet mellan stapling av rivet Eject -pin -hålpositionen för den blankande stansen och kanten. Fördelningen av nitpunkterna på kärnan bör vara symmetrisk och enhetlig. Antalet och storleken på nitpunkterna bör bestämmas enligt den erforderliga bindningskraften mellan kärnstansarken, och tillverkningsprocessen för formen måste beaktas. Om det finns storvinkelrotationsnitar mellan kärnstansarken, bör de lika uppdelningskraven för nitpunkterna också övervägas. Som visas i figuren nedan.

De geometriska formerna på kärnnitpunkterna är

Cylindriska nitpunkter

som är lämpliga för den nära staplade strukturen i kärnan;

V-formade nitpunkter

som kännetecknas av hög anslutningsstyrka mellan kärnstansarken och är lämpliga för den nära staplade strukturen och halvklosiga staplade strukturen i kärnan;

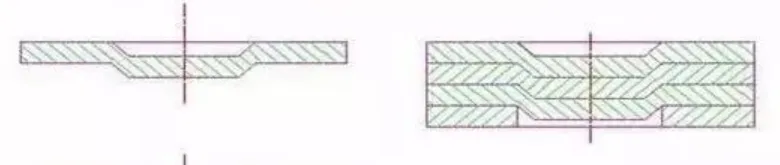

L-formade nitpunkter

som vanligtvis används för den tvinnade niten i rotorkärnan i växelströmsmotorn och är lämpliga för den nära staplade strukturen i kärnan;

Trapezoidala nitpunkter

som har runda trapezoidala och långa trapezoidala nitpunktstrukturer, som båda är lämpliga för den nära staplade strukturen i kärnan.

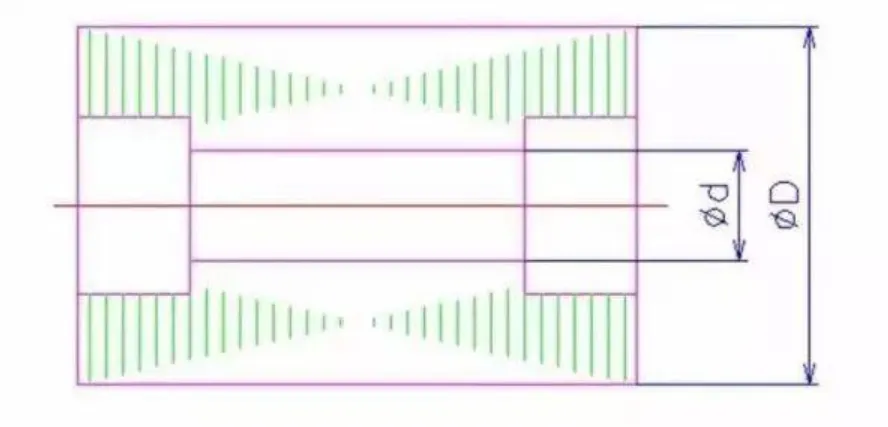

Nitspunktens störningar

Styrkan hos kärnniten är relaterad till nitpunktens störningar. Såsom visas i figur nedan bestäms storleksskillnaden mellan ytterdiametern D och den inre diametern D för nitspunktboss (dvs störningen) av kantavståndet mellan stansen och niten av nitpunkten. Därför är val av lämplig avstånd en viktig del av att säkerställa styrkan hos kärnniten och nitens svårighet.