Descripción general del troquel progresivo para el estator del motor y el núcleo del rotor

En la industria del motor, los núcleos del estator y el rotor son una de las partes importantes del motor, y su calidad afecta directamente el rendimiento técnico del motor. El método tradicional para hacer núcleos es usar troqueles ordinarios para golpear el estator y los golpes del rotor (sábanas sueltas), alinear las sábanas y luego usar remaches, hebillas o soldadura por arco de argón para hacer el núcleo. Para los núcleos del rotor del motor de CA, también es necesario torcer las ranuras inclinadas manualmente. Los motores paso a paso requieren que las propiedades magnéticas y las direcciones de espesor de los núcleos del estator y el rotor sean uniformes, y los golpes del núcleo del estator y el núcleo del rotor son necesarios para rotar un cierto ángulo respectivamente. Si se utiliza el método tradicional, la eficiencia es baja y la precisión es difícil de cumplir con los requisitos técnicos. Ahora, con el rápido desarrollo de la tecnología de estampado de alta velocidad, los troqueles progresivos de estampado de alta velocidad de alta velocidad se han utilizado ampliamente en los campos de motores, electrodomésticos, etc. para fabricar núcleos estructurales laminados automáticos. Entre ellos, los núcleos del estator y el rotor también pueden tener ritmos de sesgo de apilamiento retorcidos y estructuras remachadas de apilamiento rotativo de gran ángulo entre las hojas de golpes. En comparación con los troqueles de puñetazo ordinarios, los troqueles progresivos de la estación múltiple tienen las ventajas de la alta precisión de golpes, la alta eficiencia de producción, la larga vida útil, la buena consistencia de la precisión dimensional de los núcleos perforados, la automatización fácil y adecuada para la producción en masa. Es la dirección de desarrollo de los moldes de precisión en la industria del motor. El apilamiento automático del estator y el rotor se remolina los troqueles progresivos que tienen una alta precisión de fabricación, estructura avanzada y altos requisitos técnicos. Mecanismo rotativo, mecanismo de separación de contabilidad y mecanismo de seguridad, etc. Los pasos de perforación de la remachado automático de los núcleos de hierro, el rotor con remachado de apilamiento retorcido y remachado de apilamiento rotativo de ángulo grande se completan en la estación de trineo de perforación de estator y rotor. Las partes principales del dado progresivo, el golpe y el dado, están hechas de materiales de carburo. Cada vez que la vanguardia es molida, puede golpear más de 1,5 millones de veces, y la vida total del dado es de más de 120 millones de veces.

Tecnología de remachado automático para el estator de motor y los núcleos de rotor

La tecnología de remachado automático en el dado progresivo es completar el proceso tradicional original de hacer núcleos (golpear piezas dispersas, alineando piezas, fascinantes) en un troquel, es decir, agregar una nueva tecnología de estampado sobre la base del dado progresivo. Además de los requisitos para la forma de las piezas de perforación, como los orificios del eje y los orificios de la ranura en el estator y el rotor, se agregan los puntos requeridos para los núcleos del estator y el rotor y los orificios de conteo para la separación de los puntos remachados. Las estaciones originales del estator y el rotor se cambian a estaciones fascinantes que primero desempeñan el papel de blaning, y luego hacen que cada pieza de perforación forme el proceso de remachado y el proceso de separación de contabilidad de apilamiento (para garantizar el grosor del núcleo). Si los núcleos del estator y el rotor necesitan tener funciones remachadas giratorias y giratorias, el troquel inferior del rotor de troqueles progresivo o la estación de blaning del estator debe estar equipado con un mecanismo de torsión o un mecanismo giratorio, y los puntos de remachación de la pieza de perforación cambian constantemente o giran constantemente para lograr esta función, cumpliendo con los requisitos técnicos de completar automáticamente el rivalización y el rivalización de la petición de golpes.

El proceso de laminación automática del núcleo

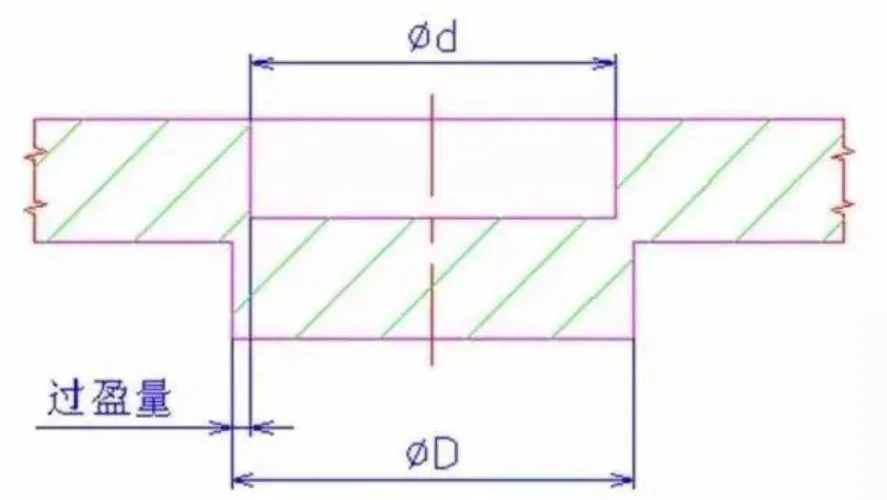

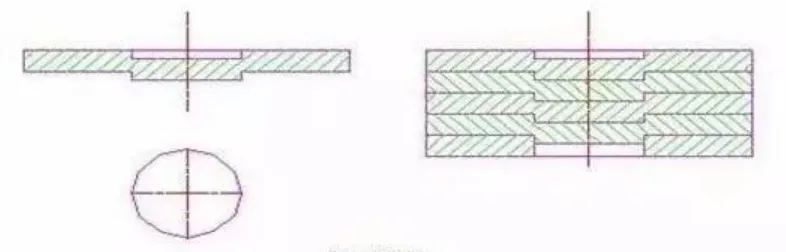

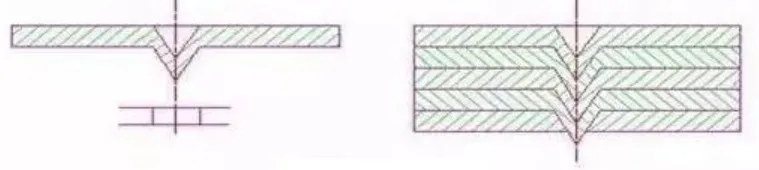

El proceso de laminación automática del núcleo es golpear cierta forma geométrica de puntos de remaches en las partes apropiadas de las hojas de puñetazo del estator y el rotor. La forma de los puntos del remache se muestra en la figura a continuación.

La parte superior es un orificio cóncavo y la parte inferior es convexa. Luego, cuando la parte convexa de la hoja de perforación superior del mismo tamaño nominal está incrustada en el orificio cóncavo de la siguiente hoja de perforación, una "interferencia" se forma naturalmente en el círculo de apriete del troquel de blanking en el molde para lograr el propósito de la conexión de fijación.

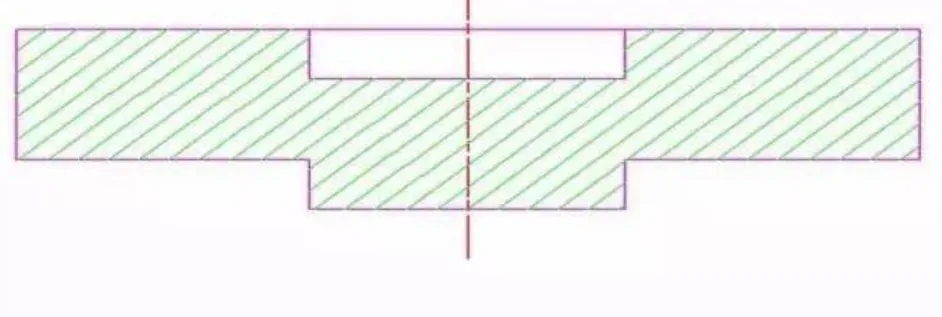

Como se muestra en la figura anterior. El proceso de formación del núcleo en el molde es hacer que la parte convexa del punto de remaches de la lámina superior se superponga correctamente con la parte del orificio cóncavo del punto del remache de la lámina inferior en la estación de blaning de la hoja de perforación. Cuando la lámina superior se somete a la presión del golpe de blaning, la hoja inferior usa la fuerza de reacción generada por la fricción entre su forma externa y la pared de la matriz para hacer que las dos hojas se remolten. De esta manera, a través de un golpe continuo por una máquina de perforación automática de alta velocidad, se puede obtener un núcleo ordenado con una hoja al lado de otra, las rebabas en la misma dirección y un cierto grosor de apilamiento.

El método de control del grosor de la laminación del núcleo es el siguiente:

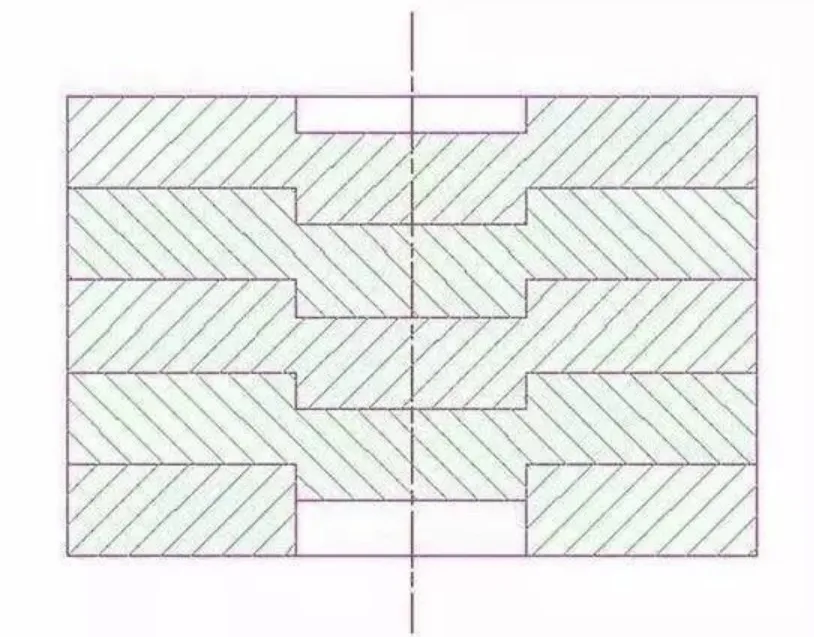

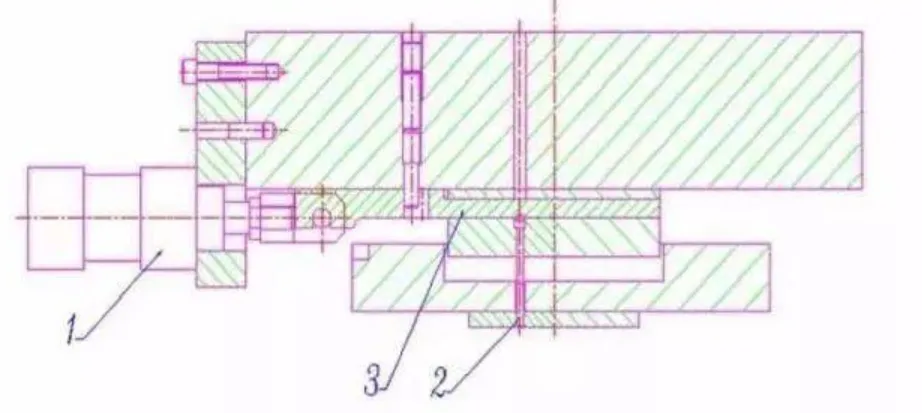

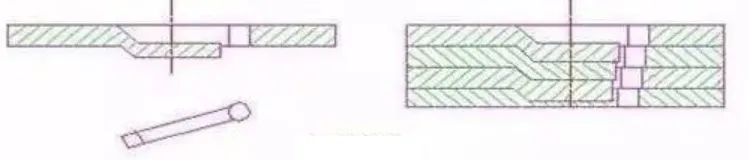

Cuando el número de hojas de núcleo está predeterminada, golpee el punto del remache de apilamiento en la última hoja de perforación, de modo que el núcleo se separe de acuerdo con el número predeterminado de hojas, como se muestra en la figura a continuación.

Se proporciona un dispositivo de conteo y separación de apilamiento automático en la estructura del molde

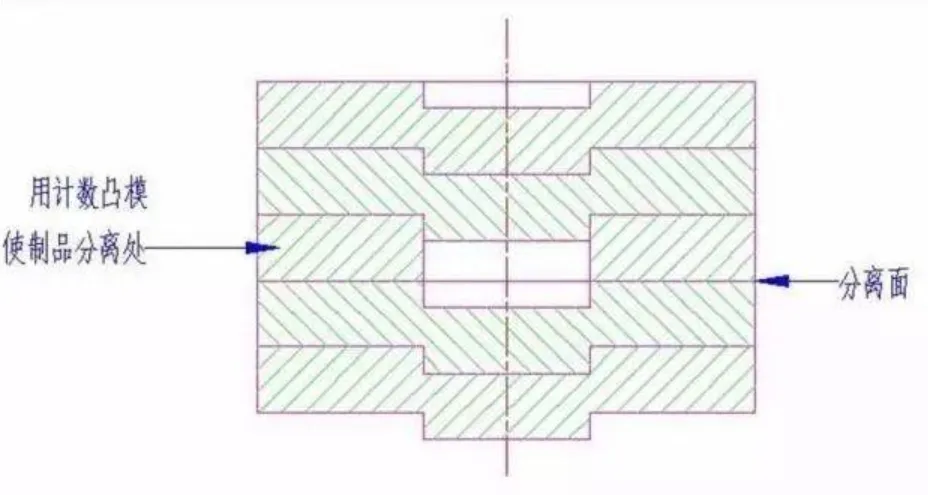

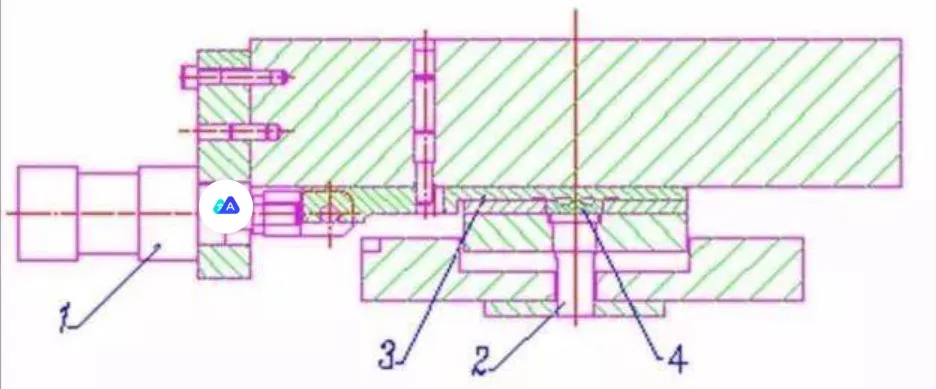

Como se muestra en la figura anterior. Hay un mecanismo de extracción de placas en el golpe de conteo, que es impulsado por un cilindro, y el movimiento del cilindro está controlado por una válvula solenoide, que se mueve de acuerdo con las instrucciones emitidas por el cuadro de control. Cada señal de carrera del golpe se ingresa en el cuadro de control. Cuando se perfora el número de hojas establecidas, el cuadro de control enviará una señal para que la extracción de la placa se mueva a través de la válvula solenoide y el cilindro, de modo que el golpe de conteo pueda lograr el propósito de contar y separar, es decir, el orificio de medición se perfora y el orificio de medición no se perfora en la punta de la punta de la lámina de punzonamiento de la hoja de puñetazos. El grosor de la laminación del núcleo se puede poner usted mismo. Además, se requiere que el orificio del eje de algunos núcleos del rotor se ponga en 2 o 3 secciones de los agujeros de contrajo de hombro debido a las necesidades de la estructura de soporte.

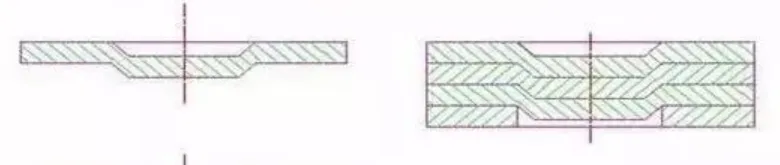

Como se muestra en la figura anterior, el troquel progresivo debe golpear simultáneamente el núcleo con los requisitos del proceso del agujero del hombro. Se puede usar el principio estructural similar mencionado anteriormente.

Se puede usar el principio estructural similar mencionado anteriormente, y la estructura del molde se muestra en la figura anterior.

Hay dos tipos de estructuras de apilamiento de núcleo

El primero es el tipo de apilamiento cercano, es decir, el núcleo remachado apilado no necesita presurizarse fuera del molde, y la resistencia al apilamiento del núcleo se puede lograr después de retirarse el molde. El segundo es el tipo de apilamiento semicerrado. Hay una brecha entre las láminas de perforación de núcleo remachadas apiladas cuando se retira el molde, y se requiere más presión para garantizar la resistencia de unión.

Configuración y determinación del número de remaches de apilamiento de núcleo

La selección de la posición del punto del remache de apilamiento del núcleo debe determinarse de acuerdo con la forma geométrica de la hoja de perforación. Al mismo tiempo, teniendo en cuenta el rendimiento electromagnético y los requisitos de uso del motor, el molde debe considerar si hay interferencia entre las posiciones de inserción de punzón y matriz del punto del remache de apilamiento y la resistencia de la distancia entre la posición del pasador del eyector del remolino de apilamiento de la posición del agujero del eyector del eyector del borde y el borde. La distribución de los puntos del remache en el núcleo debe ser simétrica y uniforme. El número y el tamaño de los puntos del remache deben determinarse de acuerdo con la fuerza de unión requerida entre las hojas de perforación de núcleo, y el proceso de fabricación del molde debe tenerse en cuenta. Si hay remaches de rotación de gran ángulo entre las hojas de perforación de núcleo, también se deben considerar los requisitos iguales de división de los puntos del remache. Como se muestra en la figura a continuación.

Las formas geométricas de los puntos del remache del núcleo son

Puntos de remaches cilíndricos

que son adecuados para la estructura apilada del núcleo;

Puntos de remaches en forma de V

que se caracterizan por la alta resistencia de la conexión entre las hojas de perforación del núcleo y son adecuadas para la estructura de apilamiento cerrado y la estructura semi-cerrada del núcleo;

Puntos de remaches en forma de L

que generalmente se usan para el remache retorcido del núcleo del rotor del motor de CA y son adecuados para la estructura cerrada del núcleo;

Puntos de remache trapezoidales

que tienen estructuras de punto de remaches trapezoidales y trapezoidales redondas, ambas son adecuadas para la estructura cerrada del núcleo.

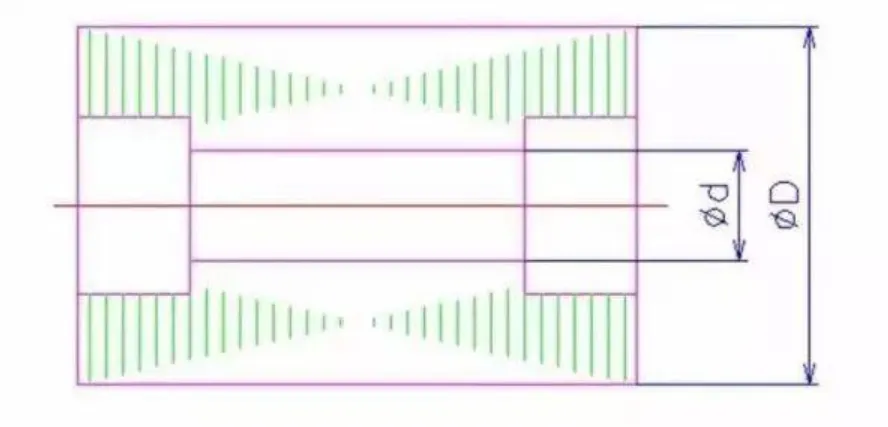

Interferencia del punto de remaches

La fuerza del remache central está relacionada con la interferencia del punto del remache. Como se muestra en la figura a continuación, la diferencia de tamaño entre el diámetro externo D y el diámetro interno D del jefe del punto del remache (es decir, la interferencia) está determinada por el espacio libre del borde entre el golpe y el dado del punto del remache. Por lo tanto, seleccionar la autorización apropiada es una parte importante para garantizar la fuerza del remache central y la dificultad del remache.