Overzicht van progressieve dobbelsteen voor motorstator en rotorkern

In de motorindustrie zijn stator- en rotorkernen een van de belangrijke onderdelen van de motor, en hun kwaliteit heeft direct invloed op de technische prestaties van de motor. De traditionele methode om cores te maken is om gewone matrijzen te gebruiken om stator- en rotorponsen (losse vellen) uit te schakelen, de lakens uit te lijnen en vervolgens klinknagels, gespen of argonbooglassen te gebruiken om de kern te maken. Voor AC -motorrotormores is het ook noodzakelijk om de hellende groeven handmatig te draaien. Stappermotoren vereisen dat de magnetische eigenschappen en dikterichtingen van de stator- en rotorkernen uniform zijn, en de statorkern- en rotorkern -ponsen zijn vereist om respectievelijk een bepaalde hoek te roteren. Als de traditionele methode wordt gebruikt, is de efficiëntie laag en is de nauwkeurigheid moeilijk om aan de technische vereisten te voldoen. Nu met de snelle ontwikkeling van hogesnelheidstempelstechnologie, zijn snelstemmende progressieve matrijzen met meerdere snelheden veel gebruikt op het gebied van motoren, elektrische apparaten, enz. Om automatische gelamineerde structurele kernen te produceren. Onder hen kunnen de stator- en rotorkernen ook gedraaide stapelscheefgroeven hebben, en grote hoek roterende stapelende meeslepende structuren tussen de ponspellen. In vergelijking met gewone ponsen sterft, hebben progressieve sterfressieve multi-stations de voordelen van hoge ponsennauwkeurigheid, hoge productie-efficiëntie, lange levensduur, een goede consistentie van dimensionale nauwkeurigheid van de geponste kernen, eenvoudige automatisering en geschikt voor massaproductie. Het is de ontwikkelingsrichting van precisievormen in de motorindustrie. De stator en rotor automatische stapel klinkende progressieve matrijzen hebben een hoge productienauwkeurigheid, geavanceerde structuur en hoge technische vereisten. Roterend mechanisme, het tellen van scheidingsmechanisme en veiligheidsmechanisme, enz. De ponsstappen van automatisch stapelen van ijzeren kernen, rotor met gedraaide stacking klinkende klinken en grote hoek roterende stapelreten zijn allemaal voltooid op het stator- en rotorponsende blankingsstation. De belangrijkste onderdelen van de progressieve dobbelsteen, de klap en de dobbelsteen, zijn gemaakt van carbidematerialen. Elke keer dat de snijkant wordt gemalen, kan deze meer dan 1,5 miljoen keer slaan en is het totale leven van de dobbelsteen meer dan 120 miljoen keer.

Automatische meeslepende technologie voor motorstator- en rotorkernen

De automatische klinkende technologie op de progressieve dobbelsteen is het voltooien van het oorspronkelijke traditionele proces van het maken van cores (het uitpakken van verspreide stukken - stukken uitlijnen - klinken) in een dobbelsteen, dat wil zeggen het toevoegen van nieuwe stempelstechnologie op basis van de progressieve dobbelsteen. Naast de vereisten voor de vorm van de ponsenstukken zoals de schachtgaten en sleufgaten op de stator en rotor, worden de meeslepende punten die nodig zijn voor de stator- en rotorkernen en de telgaten voor de scheiding van de meeslepende punten toegevoegd. De originele station en rotor -blankingsstations worden gewijzigd in meeslepende stations die eerst de lege rol spelen, en vervolgens elk ponsmaatschappij laten vormen het meeslepende proces en het stapelscheidingsproces (om de dikte van de kern te waarborgen). Als de stator- en rotorkernen draaien en roterende meeslepende functies moeten hebben, moet de lagere dobbelsteen van het progressieve matrijsrotor of stator -blancostation worden uitgerust met een kronkelend mechanisme of een roterend mechanisme, en de rivetpunten op het ponspunt zijn constant veranderend of roterend om te voldoen aan de technische vereisten van het automatisch voltooien van de rivet- en riveting van het ponsen.

Het proces van automatische laminering van de kern

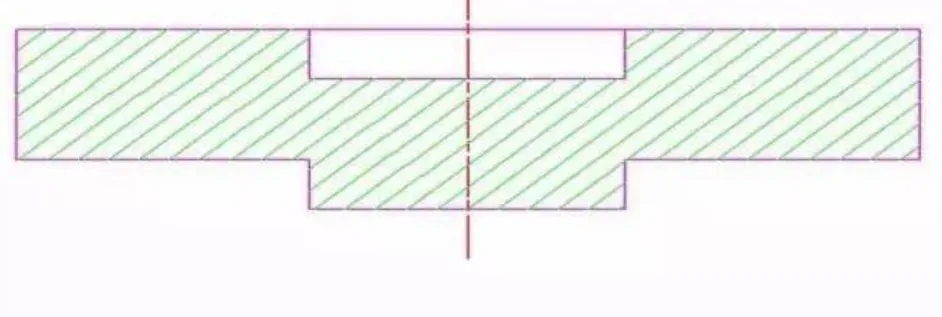

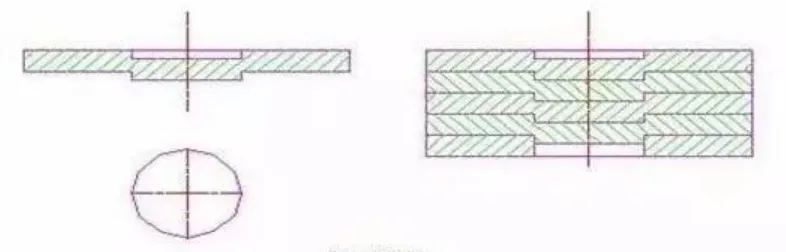

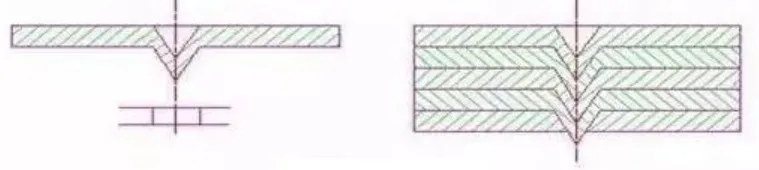

Het proces van automatische laminering van de kern is om een bepaalde geometrische vorm van klinknagels op de juiste delen van de stator- en rotorponsenbladen uit te schakelen. De vorm van de klinknagelpunten wordt weergegeven in onderstaande afbeelding.

Het bovenste gedeelte is een concave gat en het onderste deel is convex. Wanneer het convexe deel van het bovenste ponsplaat van dezelfde nominale grootte is ingebed in het concave gat van de volgende ponsplaat, wordt een "interferentie" van nature gevormd in de strakke cirkel van de lege dobbelsteen in de mal om het doel van het bevestigen van verbinding te bereiken.

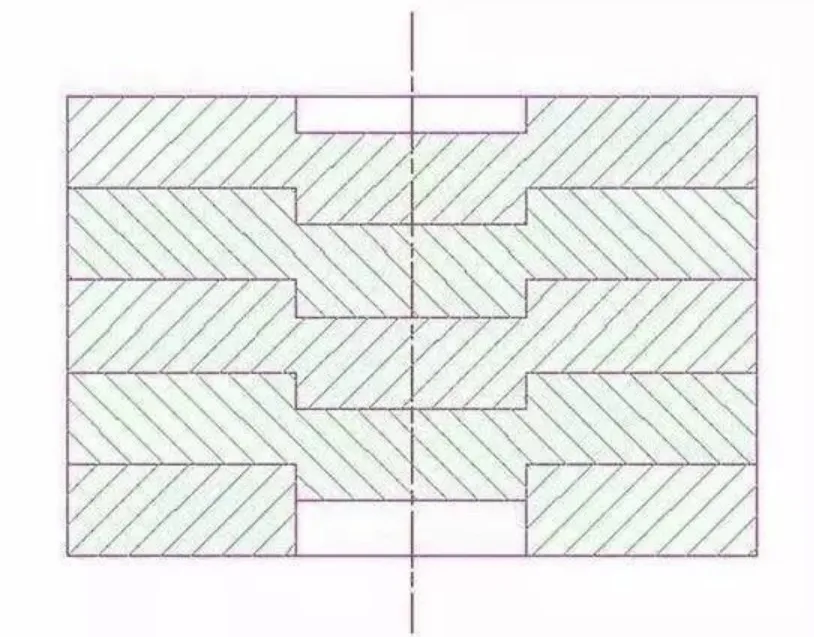

Zoals weergegeven in figuur hierboven. Het proces van het vormen van de kern in de mal is om het convexe deel van het klinknagelpunt van het bovenste vel correct te laten overlappen met het concave gatgedeelte van het klinknagelpunt van het onderste vel bij het schitterende station van het ponsplaat. Wanneer het bovenste vel wordt onderworpen aan de druk van de lege punch, gebruikt het onderste vel de reactiekracht die wordt gegenereerd door de wrijving tussen de buitenvorm en de wand van de matrijs om de twee vellen te laten klinken. Op deze manier, door continu ponsen door een high-speed automatische ponsmachine, een nette kern met het ene vel naast het andere, kan in dezelfde richting worden begraven en kan een bepaalde stapeldikte worden verkregen.

De controlemethode van de dikte van de kernlaminatie is als volgt:

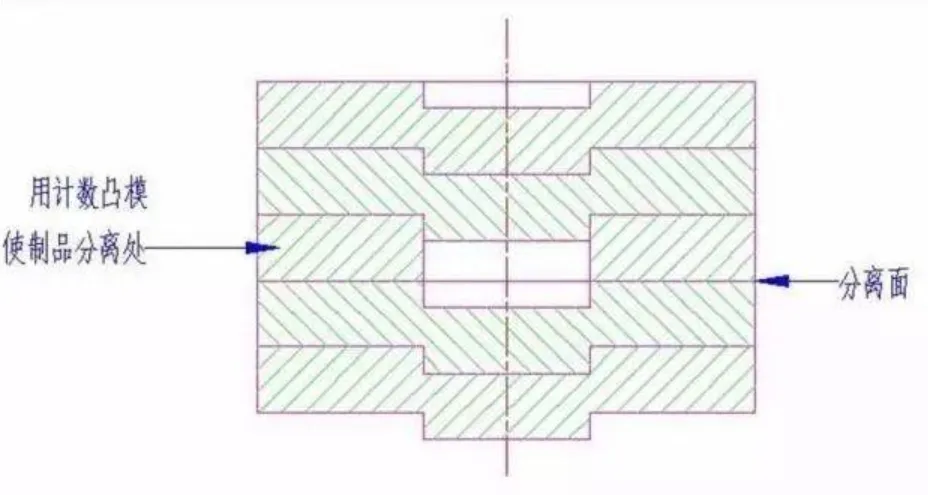

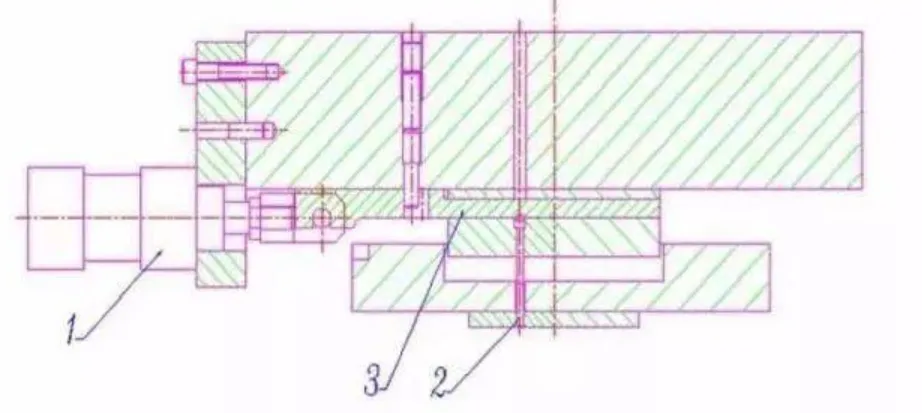

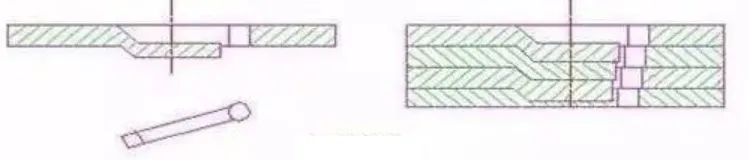

Wanneer het aantal kernbladen vooraf is bepaald, slaat u door het stapelklinknagelpunt op het laatste ponsblad, zodat de kern wordt gescheiden volgens het vooraf bepaalde aantal vellen, zoals weergegeven in onderstaande figuur.

Een automatisch stapel- en scheidingsapparaat is voorzien op de vormstructuur

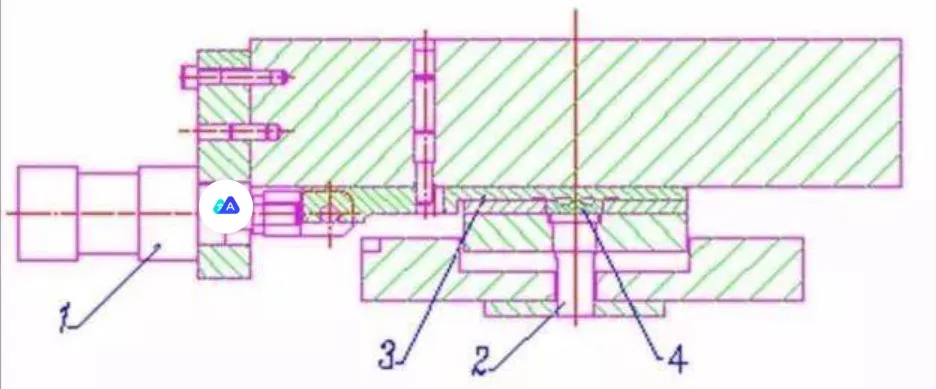

Zoals weergegeven in figuur hierboven. Er is een plaatextractiemechanisme op de tellenpon, die wordt aangedreven door een cilinder, en de cilinderbeweging wordt geregeld door een magneetklep, die beweegt volgens de instructies uitgegeven door de schakelkast. Elk slagsignaal van de punch wordt ingevoerd in de schakelkast. Wanneer het ingestelde aantal vellen wordt geponst, stuurt de schakelkast een signaal om de plaatuitwinning door de magneetklep en de cilinder te laten bewegen, zodat de tellende punch het doel van tellen en scheiding kan bereiken, dat wil zeggen dat het doseergat door wordt geslagen en wordt het doseergat niet geslagen op het stacking -rijpingspunt van het ponsplaat. De dikte van de kernlaminering kan zelf worden ingesteld. Bovendien moet het asgat van sommige rotorkernen worden geslagen in 2 of 3 secties van schouderbeurtkunkgaten vanwege de behoeften van de ondersteunende structuur.

Zoals getoond in de bovenstaande figuur, moet de progressieve dobbelsteen de kern tegelijkertijd slaan met de procesvereisten van het schoudergat. Het bovengenoemde soortgelijke structurele principe kan worden gebruikt.

Het bovengenoemde soortgelijke structurele principe kan worden gebruikt en de schimmelstructuur wordt weergegeven in figuur hierboven.

Er zijn twee soorten kernstapstructuren

De eerste is het type close stacking, dat wil zeggen dat de gestapelde geklonken kern niet onder druk hoeft te worden onder druk gezet buiten de mal, en de kernstapsterkte kan worden bereikt nadat de mal is verwijderd. De tweede is het semi-gesloten stapeltype. Er is een opening tussen de gestapelde geklonken kernponsenplaten wanneer de mal wordt verwijderd en verdere druk vereist is om de bindingssterkte te garanderen.

Instelling en bepaling van het aantal kernstapelende klinknagels

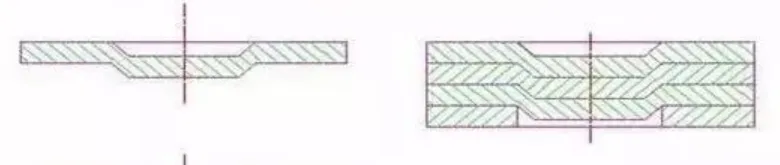

De selectie van de kernstapelende klinknagelduntpositie moet worden bepaald volgens de geometrische vorm van het ponsblad. Tegelijkertijd, gezien de elektromagnetische prestaties en gebruikseisen van de motor, moet de mal overwegen of er interferentie is tussen de punch en de matrijsinzetposities van het stacking klinknageldunt en de sterkte van de afstand tussen de stacking Rivet Ejector Pin Hole -positie van de blanke punch en de rand. De verdeling van de klinknagelpunten op de kern moet symmetrisch en uniform zijn. Het aantal en de grootte van de klinknagelpunten moeten worden bepaald volgens de vereiste bindingskracht tussen de kernponsenbladen en het productieproces van de mal moet in aanmerking worden genomen. Als er een groothoekrotatie klinknagels zijn tussen de kernponsenbladen, moeten ook de gelijke divisie-eisen van de klinknagels worden overwogen. Zoals getoond in de onderstaande afbeelding.

De geometrische vormen van de kernklinknageldunten zijn

Cilindrische klinknagelpunten

die geschikt zijn voor de dichtstapse structuur van de kern;

V-vormige klinknagelpunten

die worden gekenmerkt door een hoge verbindingssterkte tussen de kernponsenbladen en zijn geschikt voor de dichtstapse structuur en semi-close-gestapelde structuur van de kern;

L-vormige klinknagelpunten

die over het algemeen worden gebruikt voor de gedraaide klinknagel van de rotormern van de AC-motor en geschikt zijn voor de dichtstapse structuur van de kern;

Trapeziumvormige klinknagelpunten

die ronde trapeziumvormige en lange trapeziumvormige klinknageldpuntstructuren hebben, die beide geschikt zijn voor de dichtbij gestapelde structuur van de kern.

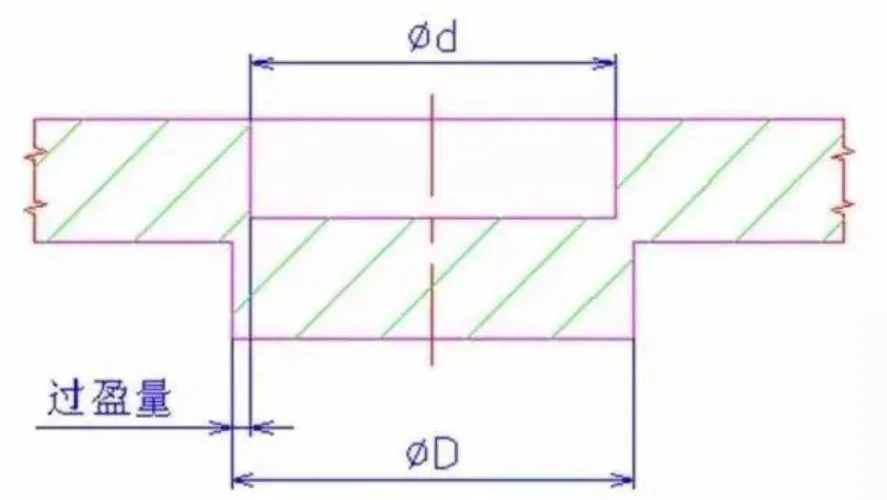

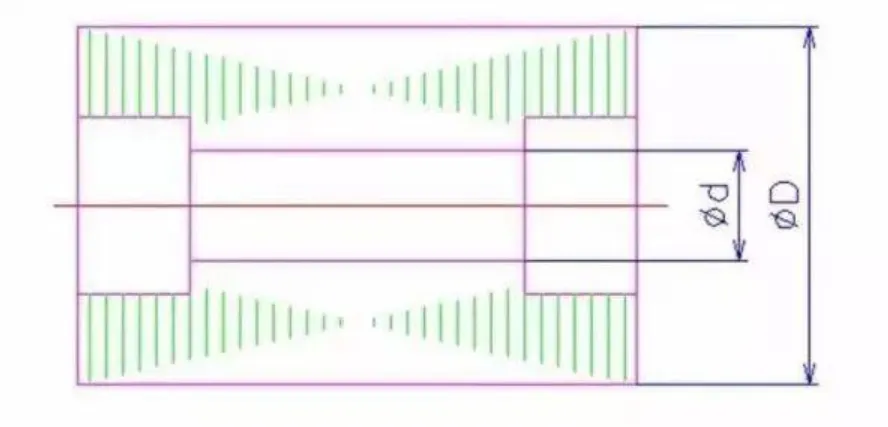

Interferentie van het klinknagelpunt

De sterkte van de kernklinknagel is gerelateerd aan de interferentie van het klinknagelpunt. Zoals getoond in de onderstaande figuur, wordt het grootteverschil tussen de buitendiameter D en de binnendiameter D van de Rivet Point -baas (d.w.z. de interferentie) bepaald door de randklaring tussen de punch en de dobbelsteen van het klinknageldpunt. Daarom is het selecteren van de juiste klaring een belangrijk onderdeel van het waarborgen van de sterkte van de kernklinknagel en de moeilijkheid van de klinknagel.