ภาพรวมของ Progressive Die สำหรับมอเตอร์สเตเตอร์และแกนโรเตอร์

ในอุตสาหกรรมยานยนต์แกนสเตเตอร์และโรเตอร์เป็นหนึ่งในส่วนสำคัญของมอเตอร์และคุณภาพของพวกเขาส่งผลโดยตรงต่อประสิทธิภาพทางเทคนิคของมอเตอร์ วิธีการดั้งเดิมในการทำแกนคือการใช้ Dies ธรรมดาเพื่อเจาะการเจาะสเตเตอร์และโรเตอร์ (แผ่นหลวม) จัดเรียงแผ่นและจากนั้นใช้หมุดย้ำหัวเข็มขัดหรือการเชื่อมอาร์งอาร์คเพื่อสร้างแกน สำหรับแกนโรเตอร์มอเตอร์ AC จำเป็นต้องบิดร่องเอียงด้วยตนเอง มอเตอร์สเต็ปเปอร์กำหนดให้คุณสมบัติแม่เหล็กและทิศทางความหนาของแกนสเตเตอร์และแกนโรเตอร์นั้นสม่ำเสมอและต้องใช้แกนสเตเตอร์และแกนโรเตอร์การเจาะเพื่อหมุนมุมที่แน่นอนตามลำดับ หากใช้วิธีการดั้งเดิมประสิทธิภาพต่ำและความแม่นยำนั้นยากที่จะตอบสนองความต้องการทางเทคนิค ขณะนี้ด้วยการพัฒนาอย่างรวดเร็วของเทคโนโลยีการปั๊มความเร็วสูงการตายแบบหลายสปีดความเร็วสูงมีการใช้กันอย่างแพร่หลายในด้านมอเตอร์เครื่องใช้ไฟฟ้า ฯลฯ เพื่อผลิตแกนโครงสร้างลามิเนตอัตโนมัติ ในหมู่พวกเขาแกนสเตเตอร์และโรเตอร์ยังสามารถบิดร่องเอียงซ้อนกันและโครงสร้างโลดโผนแบบโรตารี่ขนาดใหญ่ระหว่างแผ่นเจาะ เมื่อเปรียบเทียบกับการชกต่อยทั่วไปการตายแบบหลายขั้นตอนการตายมีข้อดีของความแม่นยำในการเจาะสูงประสิทธิภาพการผลิตสูงอายุการใช้งานที่ยาวนานความสอดคล้องที่ดีของความแม่นยำมิติของแกนเจาะระบบอัตโนมัติง่ายและเหมาะสำหรับการผลิตจำนวนมาก มันเป็นทิศทางการพัฒนาของแม่พิมพ์ที่มีความแม่นยำในอุตสาหกรรมยานยนต์ สเตเตอร์และโรเตอร์การสแต็คการตรึงแบบ progressive อัตโนมัติมีความแม่นยำในการผลิตสูงโครงสร้างขั้นสูงและข้อกำหนดทางเทคนิคที่สูง กลไกโรตารี่กลไกการแยกและกลไกความปลอดภัย ฯลฯ ขั้นตอนการเจาะของการตรึงซ้อนกันอัตโนมัติของแกนเหล็กโรเตอร์ที่มีการตรึงสแต็กบิดและการสบู่โรตารี่มุมขนาดใหญ่ล้วนเสร็จสมบูรณ์ที่สถานีพร่อง ส่วนหลักของการตายแบบก้าวหน้าหมัดและความตายทำจากวัสดุคาร์ไบด์ ทุกครั้งที่ขอบตัดเป็นพื้นมันสามารถเจาะได้มากกว่า 1.5 ล้านครั้งและอายุการใช้งานทั้งหมดของการตายมากกว่า 120 ล้านครั้ง

เทคโนโลยีโลดโผนอัตโนมัติสำหรับมอเตอร์สเตเตอร์และแกนโรเตอร์

เทคโนโลยีโลดโผนอัตโนมัติบน Progressive Die คือการทำกระบวนการดั้งเดิมดั้งเดิมให้เสร็จสมบูรณ์ในการสร้างคอร์ นอกเหนือจากข้อกำหนดสำหรับรูปร่างของชิ้นส่วนการเจาะเช่นรูเพลาและรูช่องบนสเตเตอร์และโรเตอร์จุดโลดโผนที่จำเป็นสำหรับแกนสเตเตอร์และโรเตอร์และรูนับสำหรับการแยกจุดสะสม สถานีสเตเตอร์และใบพัดดั้งเดิมถูกเปลี่ยนเป็นสถานีโลดโผนที่มีบทบาทเป็นครั้งแรกที่มีบทบาท Blanking จากนั้นทำให้ชิ้นส่วนเจาะแต่ละชิ้นสร้างกระบวนการโลดโผนและกระบวนการแยกการนับซ้อน (เพื่อให้แน่ใจว่าความหนาของแกน) หากแกนสเตเตอร์และโรเตอร์จำเป็นต้องมีฟังก์ชั่นการบิดและหมุนได้การตายที่ต่ำกว่าของโรเตอร์ตายหรือสถานีสเตเตอร์สเตเตอร์ควรติดตั้งกลไกการบิดหรือกลไกการหมุน

กระบวนการของการเคลือบอัตโนมัติของแกนกลาง

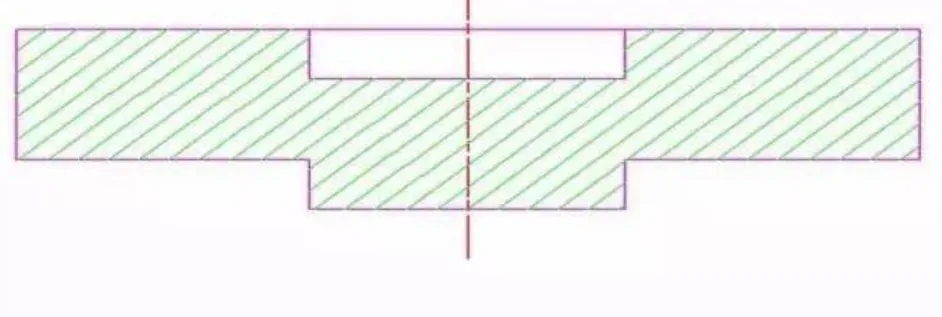

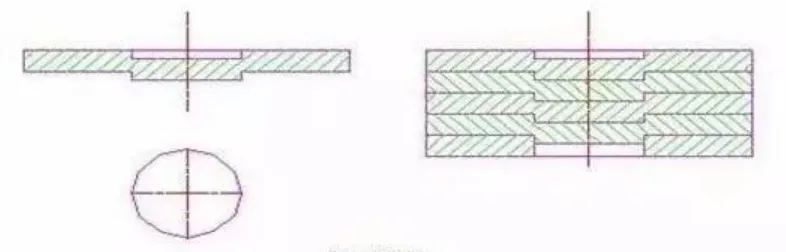

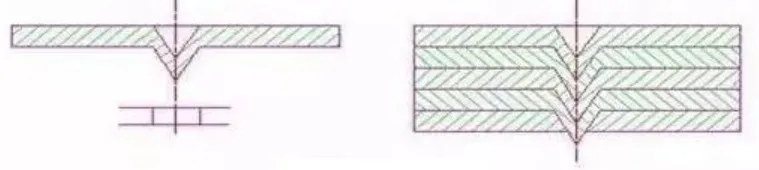

กระบวนการของการเคลือบอัตโนมัติของแกนกลางคือการเจาะรูปทรงเรขาคณิตบางอย่างของจุดหมุดในส่วนที่เหมาะสมของสเตเตอร์และแผ่นหมัดของโรเตอร์ รูปแบบของจุดหมุดจะแสดงในรูปด้านล่าง

ส่วนบนเป็นรูเว้าและส่วนล่างเป็นนูน จากนั้นเมื่อส่วนนูนของแผ่นเจาะด้านบนที่มีขนาดเท่ากันจะถูกฝังอยู่ในรูเว้าของแผ่นเจาะครั้งต่อไป "การรบกวน" จะเกิดขึ้นตามธรรมชาติในวงกลมที่กระชับของ Blanking ตายในแม่พิมพ์เพื่อให้ได้จุดประสงค์ในการยึดการเชื่อมต่อ

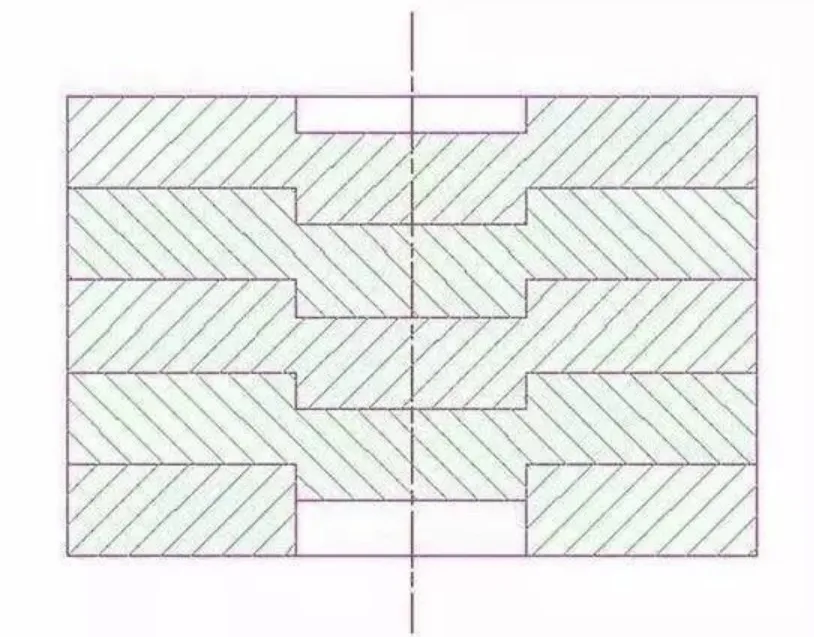

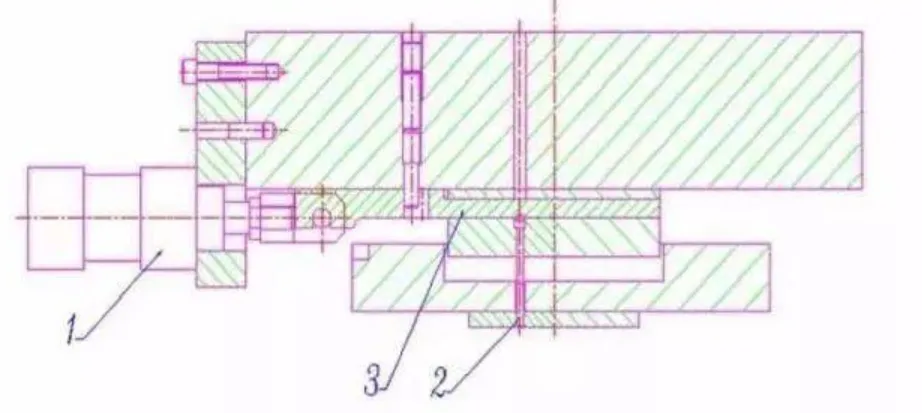

ดังแสดงในรูปด้านบน กระบวนการของการสร้างแกนกลางในแม่พิมพ์คือการทำให้ส่วนนูนของจุดหมุดของแผ่นแผ่นบนซ้อนทับกับส่วนรูเว้าของจุดหมุดของแผ่นล่างที่สถานี blanking ของแผ่นเจาะ เมื่อแผ่นบนอยู่ภายใต้แรงกดดันของหมัด blanking แผ่นล่างใช้แรงปฏิกิริยาที่เกิดจากแรงเสียดทานระหว่างรูปร่างด้านนอกและผนังของแม่พิมพ์เพื่อทำให้แผ่นสองแผ่น ด้วยวิธีนี้ผ่านการเจาะอย่างต่อเนื่องโดยเครื่องเจาะอัตโนมัติความเร็วสูงแกนกลางที่เรียบร้อยพร้อมแผ่นหนึ่งถัดจากอีกแผ่นหนึ่งเสี้ยวไปในทิศทางเดียวกันและความหนาของการซ้อนบางอย่างสามารถรับได้

วิธีการควบคุมของความหนาของการเคลือบแกนกลางมีดังนี้:

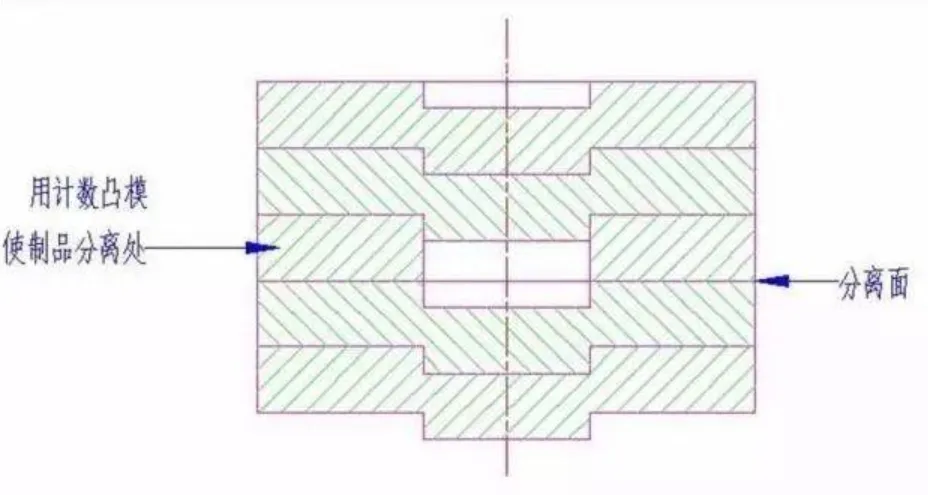

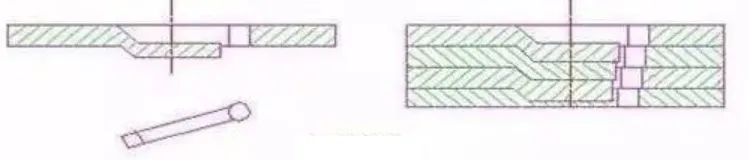

เมื่อจำนวนแผ่นหลักถูกกำหนดไว้ล่วงหน้าให้เจาะผ่านจุดหมุดซ้อนบนแผ่นเจาะครั้งสุดท้ายเพื่อให้แกนถูกแยกออกจากจำนวนแผ่นที่กำหนดไว้ล่วงหน้าดังแสดงในรูปด้านล่าง

อุปกรณ์การนับและการแยกแบบอัตโนมัติมีให้ในโครงสร้างแม่พิมพ์

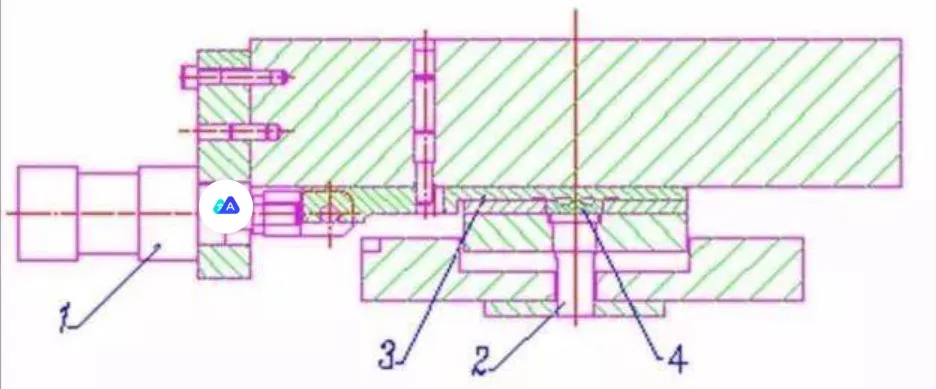

ดังแสดงในรูปด้านบน มีกลไกการสกัดแผ่นในหมัดนับซึ่งขับเคลื่อนด้วยกระบอกสูบและการเคลื่อนไหวของกระบอกสูบถูกควบคุมโดยวาล์วโซลินอยด์ซึ่งเคลื่อนที่ตามคำแนะนำที่ออกโดยกล่องควบคุม สัญญาณจังหวะแต่ละครั้งของหมัดจะป้อนเข้าสู่กล่องควบคุม เมื่อมีการชกจำนวนแผ่นที่ตั้งไว้กล่องควบคุมจะส่งสัญญาณเพื่อทำการสกัดด้วยแผ่นผ่านวาล์วโซลินอยด์และกระบอกสูบเพื่อให้หมัดนับสามารถบรรลุวัตถุประสงค์ของการนับและแยกนั่นคือรูวัดแสงจะถูกเจาะผ่านและรู ความหนาของการเคลือบหลักสามารถกำหนดได้ด้วยตัวเอง นอกจากนี้รูเพลาของแกนโรเตอร์บางตัวจะต้องเจาะเข้าไปในรูเคาน์เตอร์ไหล่ 2 หรือ 3 ส่วนเนื่องจากความต้องการของโครงสร้างสนับสนุน

ดังที่แสดงในรูปด้านบนความก้าวหน้าแบบ progressive จำเป็นต้องต่อยแกนพร้อมกับข้อกำหนดกระบวนการรูไหล่พร้อมกัน สามารถใช้หลักการโครงสร้างที่คล้ายกันดังกล่าวข้างต้นได้

สามารถใช้หลักการโครงสร้างที่คล้ายกันดังกล่าวข้างต้นและโครงสร้างแม่พิมพ์จะแสดงในรูปด้านบน

โครงสร้างการซ้อนหลักมีสองประเภท

อย่างแรกคือประเภทการซ้อนกันอย่างใกล้ชิดนั่นคือแกนตรึงที่ซ้อนกันไม่จำเป็นต้องมีแรงดันนอกแม่พิมพ์และความแข็งแรงของการซ้อนหลักสามารถทำได้หลังจากถอดแม่พิมพ์ออก ประการที่สองคือประเภทการซ้อนกึ่งปิด มีช่องว่างระหว่างแผ่นเจาะแกนหมุดที่ซ้อนกันเมื่อถอดแม่พิมพ์ออกและจำเป็นต้องใช้แรงดันเพิ่มเติมเพื่อให้แน่ใจว่ากำลังพันธะ

การตั้งค่าและการกำหนดจำนวนหมุดหลักซ้อนกัน

การเลือกตำแหน่งจุดหมุดซ้อนหลักควรได้รับการกำหนดตามรูปร่างทางเรขาคณิตของแผ่นเจาะ ในเวลาเดียวกันเมื่อพิจารณาถึงประสิทธิภาพของแม่เหล็กไฟฟ้าและข้อกำหนดการใช้งานของมอเตอร์แม่พิมพ์ควรพิจารณาว่ามีการรบกวนระหว่างตำแหน่งหมัดและมัดตายของจุดหมุดซ้อนกันและความแข็งแรงของระยะห่างระหว่างตำแหน่งหลุมหมุดร่องหมุดซ้อนกัน การกระจายของจุดหมุดบนแกนควรมีความสมมาตรและสม่ำเสมอ จำนวนและขนาดของจุดหมุดควรถูกกำหนดตามแรงยึดเกาะที่จำเป็นระหว่างแผ่นเจาะแกนและกระบวนการผลิตของแม่พิมพ์จะต้องนำมาพิจารณา หากมีหมุดหมุนมุมขนาดใหญ่ระหว่างแผ่นเจาะแกนควรพิจารณาข้อกำหนดการแบ่งที่เท่ากันของจุดหมุดย้ำ ดังแสดงในรูปด้านล่าง

รูปทรงเรขาคณิตของจุดหมุดหลักคือ

จุดหมุดย้ำ

ซึ่งเหมาะสำหรับโครงสร้างที่ปิดสนิทของแกนกลาง

จุดหมุดรูปตัววี

ซึ่งโดดเด่นด้วยความแข็งแรงการเชื่อมต่อที่สูงระหว่างแผ่นเจาะแกนและเหมาะสำหรับโครงสร้างที่ปิดสนิทและโครงสร้างกึ่งปิดซ้อนของแกนกลาง;

จุดหมุดรูปตัว L

ซึ่งโดยทั่วไปจะใช้สำหรับหมุดย้ำบิดของแกนโรเตอร์ของมอเตอร์ AC และเหมาะสำหรับโครงสร้างที่ปิดสนิทของแกนกลาง

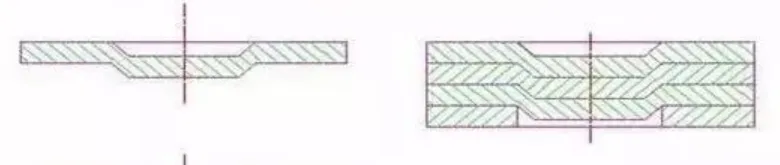

จุดหมุดสี่เหลี่ยมคางหมู

ซึ่งมีโครงสร้างจุดสี่เหลี่ยมคางหมูแบบสี่เหลี่ยมจัตุรัสและสี่เหลี่ยมคางหมูยาวซึ่งทั้งสองอย่างนี้เหมาะสำหรับโครงสร้างที่ปิดสนิทของแกนกลาง

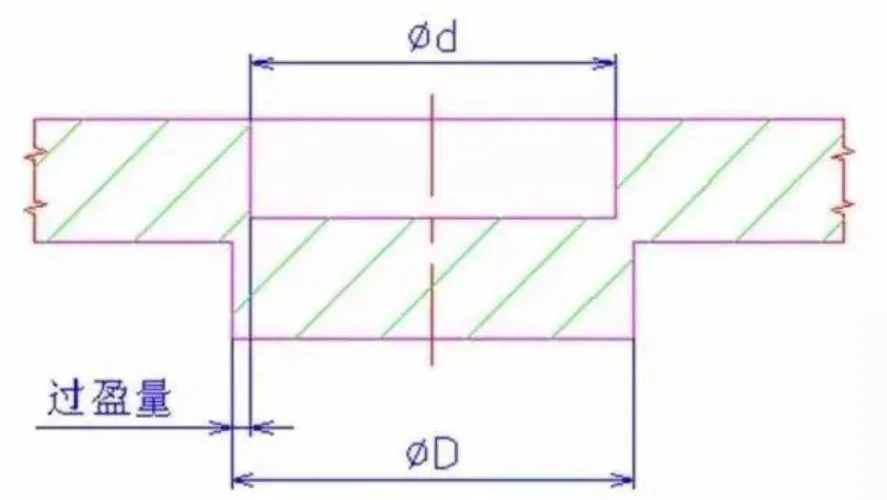

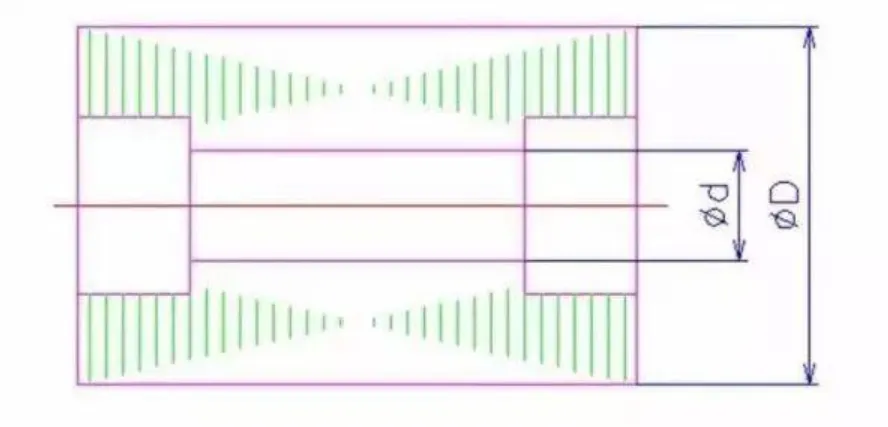

การรบกวนของจุดหมุดย้ำ

ความแข็งแรงของหมุดหลักนั้นเกี่ยวข้องกับการรบกวนของจุดหมุดย้ำ ดังที่แสดงในรูปด้านล่างความแตกต่างของขนาดระหว่างเส้นผ่านศูนย์กลางด้านนอก D และเส้นผ่านศูนย์กลางด้านใน D ของบอสจุดหมุด (เช่นการรบกวน) จะถูกกำหนดโดยการกวาดล้างขอบระหว่างหมัดและการตายของจุดหมุดย้ำ ดังนั้นการเลือกการกวาดล้างที่เหมาะสมจึงเป็นส่วนสำคัญในการสร้างความมั่นใจในความแข็งแกร่งของหมุดหลักและความยากลำบากของหมุดย้ำ