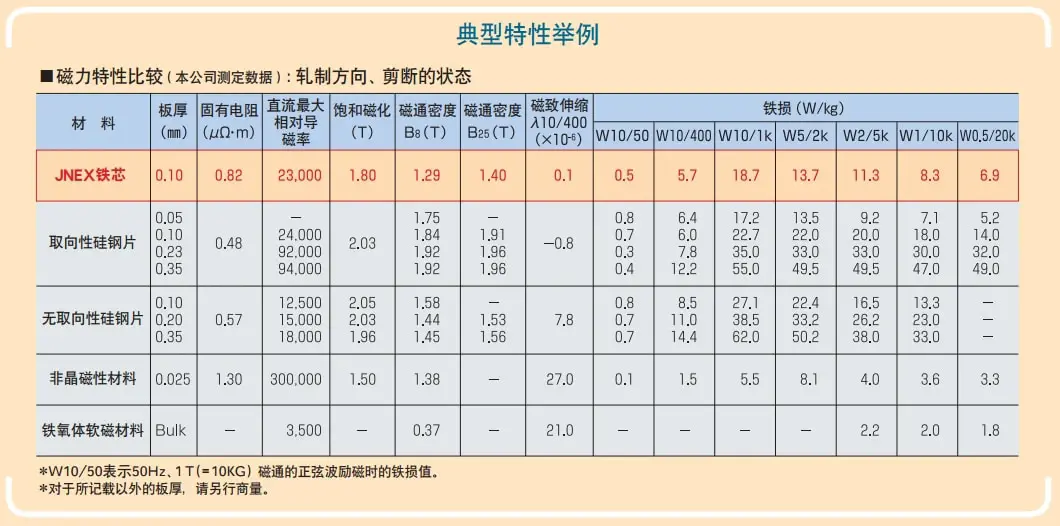

Característica típica de Super Core 10JNEX900

JNEX-Core son láminas de acero magnético no orientado de la más alta calidad fabricadas con un método de producción (proceso CVD) que es completamente diferente al de las láminas de acero al silicio convencionales, lo que permite un contenido de Si de 6,5 AAAAAAA, que antes era imposible.

|

Baja pérdida de núcleo |

La pérdida del núcleo en rangos de alta frecuencia es extremadamente baja. Esto permite una baja generación de calor y reducciones de tamaño para componentes magnéticos como reactores y transformadores de alta frecuencia. |

|---|---|

|

Baja magnetoestricción |

La magnetoestricción que causa ruido y vibración es casi nula. Esto permite reducciones significativas de ruido para componentes magnéticos como reactores y transformadores. |

|

Alta permeabilidad |

La permeabilidad es extremadamente alta en una amplia gama de frecuencias, lo que lo hace muy adecuado para su uso en aplicaciones de blindaje y CT. |

|

Calidad estable |

El procesamiento a alta temperatura proporciona estabilidad térmica. Dado que el deterioro de las propiedades debido al mecanizado es mínimo, no se requieren recocidos para aliviar tensiones. |

|

No orientado |

Prácticamente no hay diferencia en las características entre la dirección de rodadura (dirección L) y la transversal (dirección C). Por lo tanto, se puede utilizar en una amplia gama de aplicaciones, desde máquinas estacionarias hasta máquinas laminadoras. |

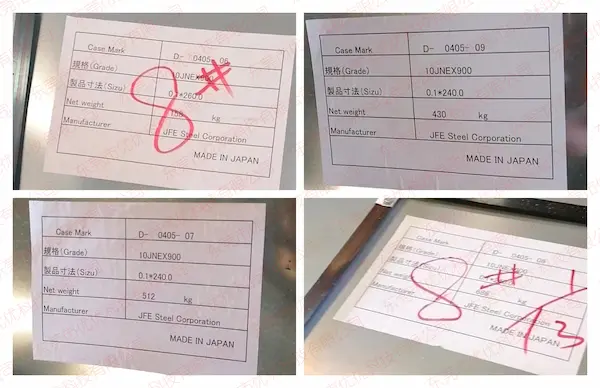

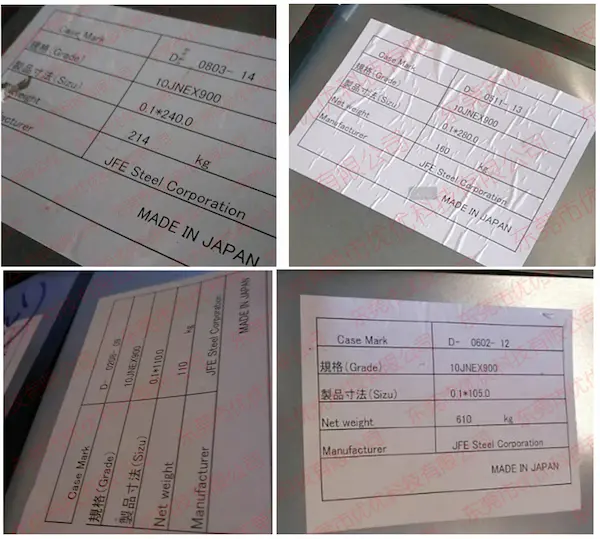

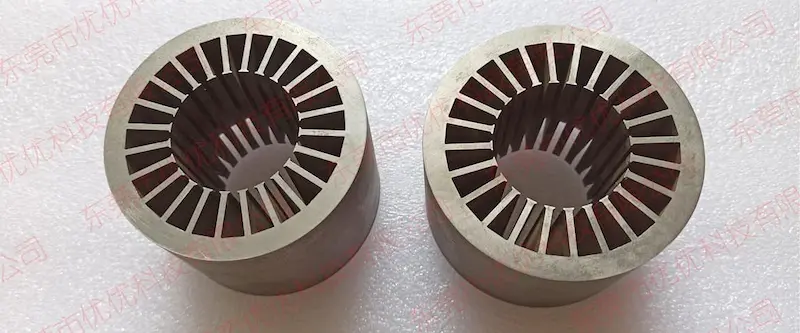

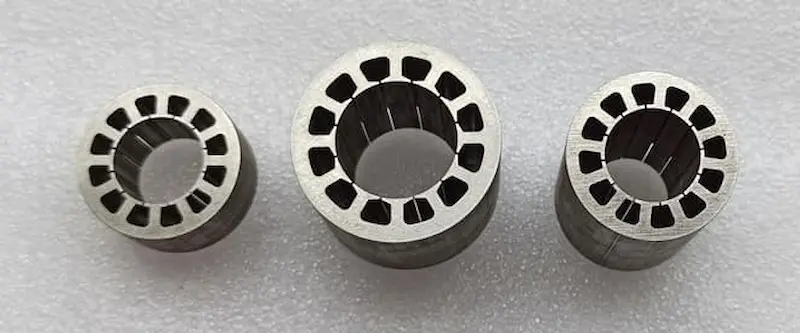

Experiencia en la fabricación de estatores Supercore 10JNEX900 de 0,1 mm

Inventario regular de más de 2000 KGS, ancho de 25/31/70/94/110/220/235/240/260 mm, etc., para satisfacer las necesidades de los clientes en diferentes tamaños;

PuTian YouYou Technology Co., Ltd. está familiarizado con el desarrollo de motores de alta velocidad y la selección y aplicación del acero al silicio Supercore 10JNEX900, y tiene un profundo conocimiento del rendimiento de los motores de alta velocidad. Por lo tanto, la unión es la principal tecnología de laminación que utiliza un rendimiento de ultra núcleo. Contamos con más de 10 años de experiencia en el pegado de laminaciones;

Para obtener más detalles sobre la tecnología de unión del estator, no dude en compartir sus dibujos y requisitos técnicos con nosotros en cualquier momento. Para preguntas más detalladas, no dude en contactarnos.

Beneficios de unir la laminación del estator y del rotor

La incorporación de laminaciones adheridas en el diseño de motores es una elección estratégica que impacta positivamente en la eficiencia, la confiabilidad y la innovación en la industria de los motores eléctricos.

Integridad estructural mejorada

La unión de laminaciones crea una estructura unificada y robusta, minimizando el riesgo de fallas mecánicas y garantizando confiabilidad a largo plazo.

Pérdidas reducidas por corrientes de Foucault

La unión adecuada de los núcleos del estator y del rotor minimiza las pérdidas por corrientes parásitas, optimizando la eficiencia energética y reduciendo la generación de calor.

Transferencia de energía magnética mejorada

Las laminaciones adheridas contribuyen a una transferencia eficiente de energía magnética, mejorando el rendimiento general y la eficiencia energética del motor.

Estabilidad térmica

La estructura unida mejora la estabilidad térmica, crucial para motores que funcionan en entornos de temperatura variable.

Reducción de vibración

El proceso de unión reduce las vibraciones dentro del motor, lo que genera un funcionamiento más silencioso y una vida útil más prolongada.

Económico

Es una solución rentable para reducir la necesidad de uniones adicionales y mejorar el rendimiento general del motor.

Materiales utilizados en pilas de laminación de unión de motores

El acero al silicio se considera una excelente opción para prototipos de laminación de acero eléctrico. No sólo tiene buena resistencia a la corrosión, es liviano y tiene alta resistencia, sino que su buena conductividad garantiza una aplicación eficiente en sistemas eléctricos complejos.

Los materiales de acero al silicio no orientado con un espesor de 0,10/0,20/0,35 mm también son muy adecuados para realizar laminaciones prototipo debido a su excelente resistencia a la tracción, durabilidad y excelentes propiedades eléctricas, lo que demuestra un alto grado de aplicabilidad.

En cuanto a las aleaciones de níquel, su alta resistencia a la corrosión, excelente conductividad eléctrica y costo relativamente bajo las convierten en materiales ideales para la creación de prototipos de laminados, lo que, combinado con su facilidad de conformado, mejora aún más su utilidad en este campo.

Preguntas frecuentes sobre unión de laminación

¿Cuánto tiempo lleva crear un prototipo de laminado adherido?

El tiempo de creación de prototipos para laminados adheridos suele ser de unos 10 días. Esta duración incluye el proceso de diseño, prueba y refinamiento del prototipo para cumplir con requisitos específicos. La creación de prototipos eficiente garantiza que el laminado adherido final cumpla con los estándares de calidad y de rendimiento en un plazo de tiempo razonable.

¿Qué industrias utilizan laminados adhesivos para motores?

Los laminados adhesivos para motores se utilizan ampliamente en industrias como la automovilística, la aeroespacial y la industrial. Puede utilizarse en la fabricación de motores eléctricos, generadores y transformadores.

El proceso de unión adhesiva Backlack mejora la integridad estructural, minimiza la vibración y mejora el rendimiento térmico, lo que contribuye a una operación eficiente y confiable en diversos campos industriales.

¿Cuáles son los factores importantes a considerar al seleccionar materiales adhesivos?

Factores como la resistencia a altas temperaturas, la resistencia mecánica y los requisitos de aplicación son cruciales al seleccionar materiales de unión para laminaciones de motores. El material debe cumplir con los requisitos operativos.

¿Cómo afecta la elección del material de unión al rendimiento del motor?

La elección del material de unión afecta la conductividad térmica, la resistencia a factores ambientales y la resistencia mecánica general del motor. Es fundamental seleccionar un material que cumpla con los requisitos operativos del motor.

¿Cuáles son las otras formas de unir laminaciones de motores además de unir?

Además de la unión, también ofrecemos apilamiento de laminaciones de rotor y estator, incluida la soldadura láser, la soldadura TIG, la soldadura MIG, el remachado, la sujeción, el enclavamiento, la inserción del eje del rotor y más.

Laminación adhesiva superior: ¡actúe ahora!

Ofrezca calidad y rendimiento incomparables a sus productos con nuestras soluciones avanzadas de unión de laminación. Confíe en nuestra experiencia para mejorar la integridad estructural, reducir la vibración y optimizar la transferencia de energía magnética. ¡Contáctanos ahora!

Usted también puede estar interesado en