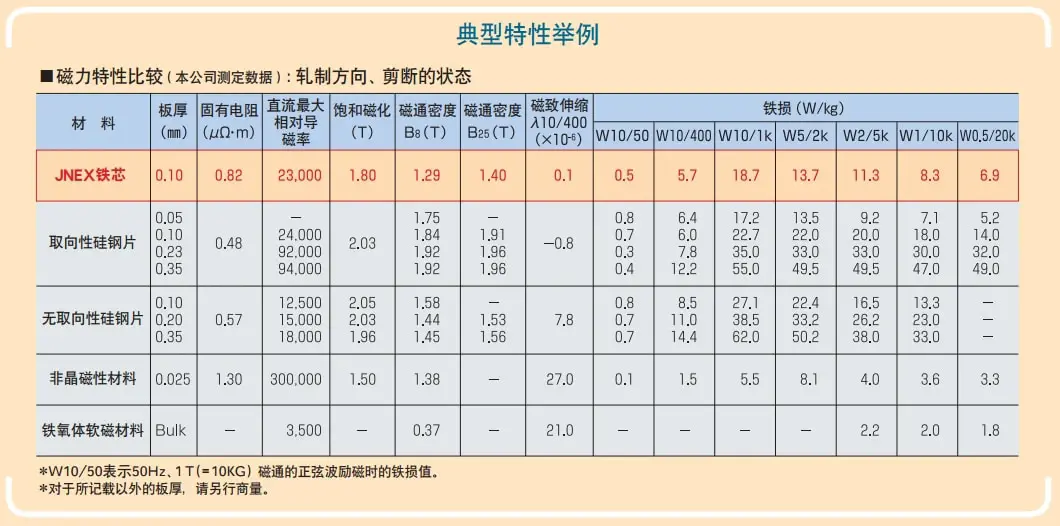

Typische Eigenschaften von Super Core 10JNEX900

JNEX-Core ist das hochwertigste nicht orientierte Magnetstahlblech, das mit einem Produktionsverfahren (CVD-Verfahren) hergestellt wird, das sich völlig von dem für herkömmliche Siliziumstahlbleche unterscheidet und einen bisher unmöglichen Si-Gehalt von 6.5% ermöglicht.

|

Geringe Kernverluste |

Der Kernverlust in Hochfrequenzbereichen ist extrem gering. Dies ermöglicht eine geringe Wärmeentwicklung und Größenreduzierung für magnetische Komponenten wie Hochfrequenzreaktoren und Transformatoren. |

|---|---|

|

Geringe Magnetostriktion |

Die Magnetostriktion, die Lärm und Vibrationen verursacht, ist nahezu null. Dies ermöglicht eine erhebliche Geräuschreduzierung für magnetische Komponenten wie Reaktoren und Transformatoren. |

|

Hohe Permeabilität |

Die Permeabilität ist über einen weiten Frequenzbereich extrem hoch, sodass es sich hervorragend für den Einsatz in Abschirmungsanwendungen und CT eignet. |

|

Stabile Qualität |

Die Hochtemperaturverarbeitung sorgt für thermische Stabilität. Da die Eigenschaften durch die Bearbeitung nur minimal beeinträchtigt werden, sind keine Spannungsarmglühungen erforderlich. |

|

Nicht orientiert |

Zwischen der Walzrichtung (L-Richtung) und der Querrichtung (C-Richtung) gibt es praktisch keinen Unterschied in den Eigenschaften. Daher kann es in einem breiten Anwendungsbereich eingesetzt werden, von stationären Maschinen bis hin zu Walzmaschinen. |

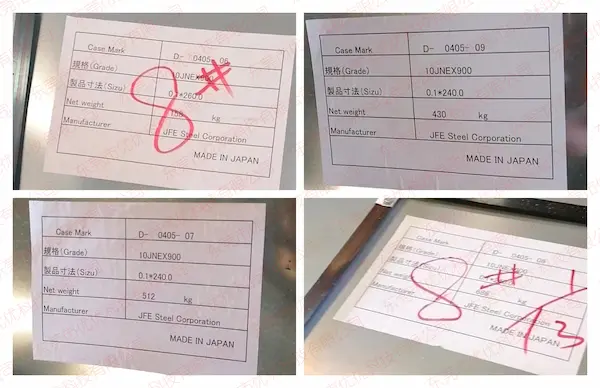

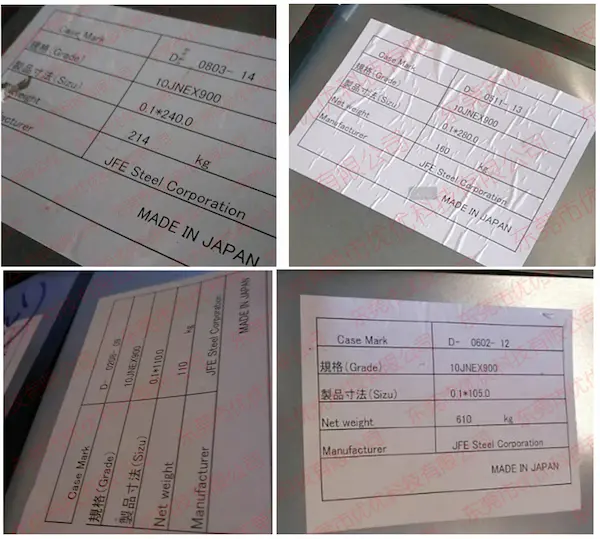

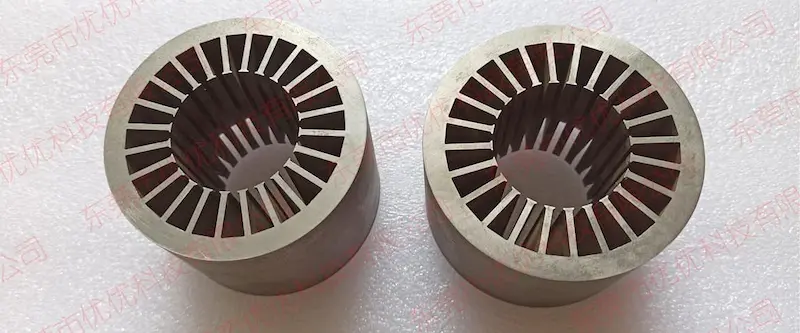

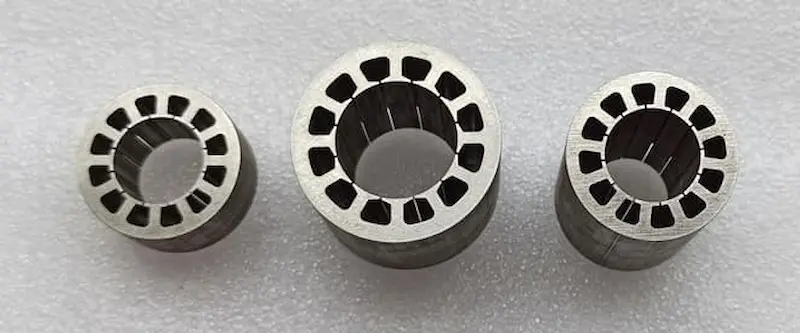

Erfahrung in der Herstellung von Supercore 10JNEX900 0,1 mm Statoren

Regelmäßiger Lagerbestand von über 2000 kg, Breiten von 25/31/70/94/110/220/235/240/260 mm usw., um die Bedürfnisse der Kunden in verschiedenen Größen zu erfüllen;

PuTian YouYou Technology Co., Ltd. ist mit der Entwicklung von Hochgeschwindigkeitsmotoren und der Auswahl und Anwendung von Supercore 10JNEX900-Siliziumstahl vertraut und verfügt über ein tiefes Verständnis für die Leistung von Hochgeschwindigkeitsmotoren. Daher ist das Kleben die wichtigste Laminierungstechnologie, die die Ultra-Core-Leistung nutzt. Wir haben mehr als 10 Jahre Erfahrung im Kleben von Laminierungen;

Für weitere Einzelheiten zur Statorklebetechnologie können Sie uns jederzeit Ihre Zeichnungen und technischen Anforderungen mitteilen. Bei detaillierteren Fragen können Sie sich gerne an uns wenden.

Vorteile der Verklebung von Stator- und Rotorblechen

Die Einbeziehung gebundener Laminierungen in das Motordesign ist eine strategische Entscheidung, die sich positiv auf Effizienz, Zuverlässigkeit und Innovation in der Elektromotorenindustrie auswirkt.

Verbesserte strukturelle Integrität

Durch das Verkleben von Blechen entsteht eine einheitliche und robuste Struktur, die das Risiko eines mechanischen Versagens minimiert und eine langfristige Zuverlässigkeit gewährleistet.

Geringere Wirbelstromverluste

Das richtige Kleben von Stator- und Rotorkernstapeln minimiert Wirbelstromverluste, optimiert die Energieeffizienz und reduziert die Wärmeentwicklung.

Verbesserte magnetische Energieübertragung

Verbundbleche tragen zu einer effizienten magnetischen Energieübertragung bei und verbessern die Gesamtleistung und Energieeffizienz des Motors.

Thermische Stabilität

Die geklebte Struktur verbessert die thermische Stabilität, was für Motoren, die in Umgebungen mit variablen Temperaturen betrieben werden, entscheidend ist.

Vibrationsreduzierung

Der Klebeprozess reduziert Vibrationen im Motor, was zu einem leiseren Betrieb und einer längeren Lebensdauer führt.

Kostengünstig

Es ist eine kostengünstige Lösung, um den Bedarf an zusätzlichem Kleben zu reduzieren und die Gesamtleistung des Motors zu verbessern.

Materialien, die in Motorklebeblechpaketen verwendet werden

Siliziumstahl gilt als hervorragende Option für Prototypen von Elektrostahl-Laminierungen. Er ist nicht nur gut korrosionsbeständig, leicht und hochfest, sondern seine gute Leitfähigkeit gewährleistet auch eine effiziente Anwendung in komplexen elektrischen Systemen.

Nicht orientierte Siliziumstahlmaterialien mit einer Dicke von 0,10/0,20/0,35 mm eignen sich aufgrund ihrer hervorragenden Zugfestigkeit, Haltbarkeit und hervorragenden elektrischen Eigenschaften auch sehr gut für die Herstellung von Prototyp-Laminierungen und weisen einen hohen Grad an Anwendbarkeit auf.

Was Nickellegierungen betrifft, so machen ihre hohe Korrosionsbeständigkeit, ihre ausgezeichnete elektrische Leitfähigkeit und ihre relativ niedrigen Kosten sie zu idealen Materialien für die Prototypisierung von Laminaten, was in Kombination mit ihrer einfachen Formbarkeit ihre Nützlichkeit in diesem Bereich weiter verbessert.

FAQs zur Blechverklebung

Wie lange dauert die Herstellung eines Prototyps eines verklebten Laminats?

Die Prototyping-Zeit für geklebte Laminate beträgt normalerweise etwa 10 Tage. Diese Dauer umfasst den Prozess des Entwerfens, Testens und Verfeinerns des Prototyps, um bestimmte Anforderungen zu erfüllen. Effizientes Prototyping stellt sicher, dass das endgültige geklebte Laminat die Qualitäts- und Leistungsstandards innerhalb eines angemessenen Zeitrahmens erfüllt.

Welche Branchen verwenden selbstklebende Motorlaminate?

Klebstoff-Motorlaminate werden häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Industrie verwendet. Sie können bei der Herstellung von Elektromotoren, Generatoren und Transformatoren verwendet werden.

Das Backlack-Klebeverfahren verbessert die strukturelle Integrität, minimiert Vibrationen und verbessert die Wärmeleistung, was zu einem effizienten und zuverlässigen Betrieb in verschiedenen Industriebereichen beiträgt.

Was sind die wichtigen Faktoren, die bei der Auswahl von Klebematerialien zu berücksichtigen sind?

Faktoren wie hohe Temperaturbeständigkeit, mechanische Festigkeit und Anwendungsanforderungen sind bei der Auswahl von Klebematerialien für Motorlaminate entscheidend. Das Material sollte die Betriebsanforderungen erfüllen.

Wie wirkt sich die Wahl des Klebematerials auf die Motorleistung aus?

Die Wahl des Klebematerials beeinflusst die Wärmeleitfähigkeit, die Beständigkeit gegen Umweltfaktoren und die allgemeine mechanische Festigkeit des Motors. Es ist entscheidend, ein Material auszuwählen, das die Betriebsanforderungen des Motors erfüllt.

Welche anderen Möglichkeiten gibt es neben dem Verkleben, um Motorbleche zu verkleben?

Neben dem Kleben bieten wir auch das Stapeln von Rotor- und Stator-Laminierungen an, einschließlich Laserschweißen, WIG-Schweißen, MIG-Schweißen, Nieten, Klemmen, Verriegeln, Einsetzen der Rotorwelle und mehr.

Hervorragende Klebebleche – jetzt handeln!

Verleihen Sie Ihren Produkten mit unseren fortschrittlichen Laminierungsklebelösungen beispiellose Qualität und Leistung. Vertrauen Sie auf unsere Expertise, um die strukturelle Integrität zu verbessern, Vibrationen zu reduzieren und die magnetische Energieübertragung zu optimieren. Kontaktieren Sie uns jetzt!

Das könnte Sie auch interessieren