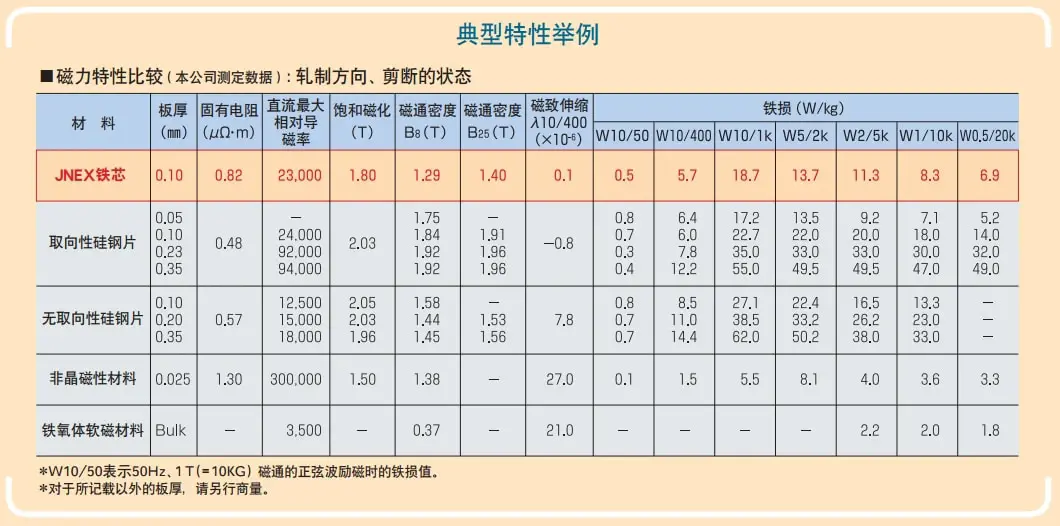

A Super Core 10JNEX900 tipikus jellemzője

A JNEX-Core a legmagasabb minőségű nem orientált mágneses acéllemez, amelyet a hagyományos szilíciumacél lemezektől teljesen eltérő gyártási módszerrel (CVD-eljárás) gyártanak, lehetővé téve a korábban lehetetlen 6.5% Si-tartalmat.

|

Alacsony magvesztés |

A nagyfrekvenciás tartományokban a magveszteség rendkívül alacsony. Ez alacsony hőtermelést és méretcsökkentést tesz lehetővé a mágneses alkatrészek, például a nagyfrekvenciás reaktorok és transzformátorok esetében. |

|---|---|

|

Alacsony magnetostrikció |

A zajt és rezgést okozó magnetostrikció közel nulla. Ez jelentős zajcsökkentést tesz lehetővé a mágneses alkatrészek, például a reaktorok és a transzformátorok esetében. |

|

Magas permeabilitás |

Az áteresztőképesség rendkívül magas a frekvencia széles tartományában, így kiválóan alkalmas árnyékolási alkalmazásokban és CT-ben történő használatra. |

|

Stabil minőség |

A magas hőmérsékletű feldolgozás hőstabilitást biztosít. Mivel a megmunkálás következtében minimális a tulajdonságok romlása, így nincs szükség feszültségoldó hegesztésre. |

|

Nem orientált |

A gördülési irány (L-irány) és a keresztirányú (C-irány) jellemzőiben gyakorlatilag nincs különbség. Ezért ez az alkalmazások széles skálájában használható, az állógépektől a gördülőgépekig. |

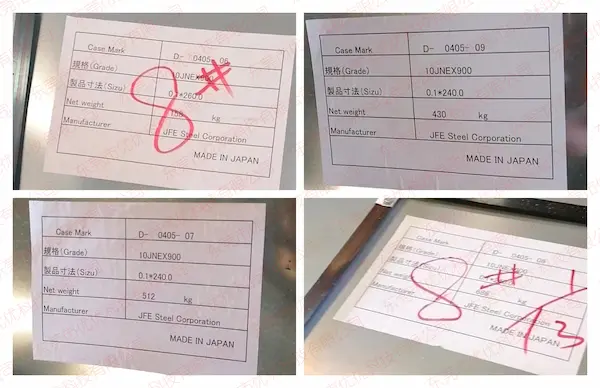

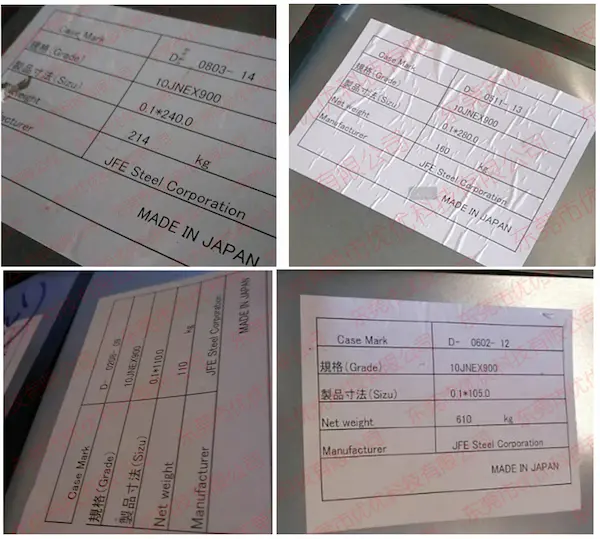

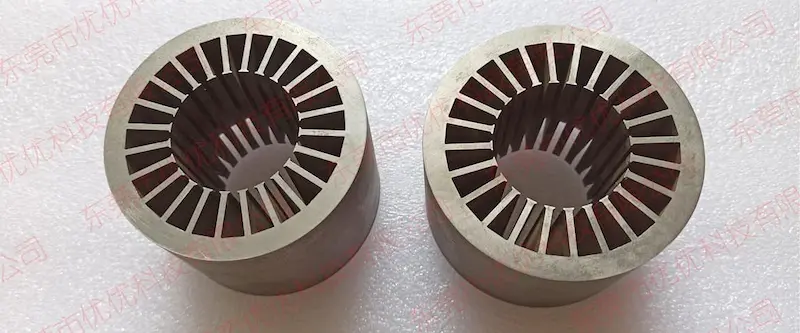

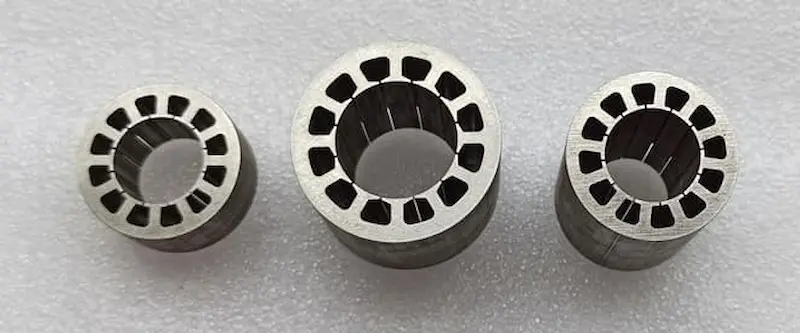

Supercore 10JNEX900 0,1 mm-es állórészek gyártásában szerzett tapasztalat

Rendszeres készlet több mint 2000 KGS, szélesség 25/31/70/94/110/220/235/240/260mm stb., hogy megfeleljen a különböző méretű ügyfelek igényeinek;

A PuTian YouYou Technology Co., Ltd. ismeri a nagy sebességű motorok fejlesztését és a Supercore 10JNEX900 szilíciumacél kiválasztását és alkalmazását, és mélyen ismeri a nagy sebességű motorok teljesítményét. Ezért a ragasztás a fő laminálási technológia, amely az ultramag teljesítményt használja. Több mint 10 éves tapasztalattal rendelkezünk laminálások ragasztásában;

Az állórész-kötési technológiával kapcsolatos további részletekért, kérjük, bármikor ossza meg velünk rajzait és műszaki követelményeit. Részletesebb kérdéseivel forduljon hozzánk bizalommal.

Az állórész és a rotor laminálásának előnyei

A ragasztott laminálások beépítése a motortervezésbe olyan stratégiai választás, amely pozitív hatással van a hatékonyságra, a megbízhatóságra és az innovációra az elektromos motoriparban.

Fokozott szerkezeti integritás

A laminátumok összeragasztása egységes és robusztus szerkezetet hoz létre, minimálisra csökkenti a mechanikai meghibásodás kockázatát és biztosítja a hosszú távú megbízhatóságot.

Csökkentett örvényáram-veszteség

Az állórész és a forgórész magkötegeinek megfelelő kötése minimalizálja az örvényáram-veszteséget, optimalizálja az energiahatékonyságot és csökkenti a hőtermelést.

Továbbfejlesztett mágneses energiaátvitel

A ragasztott laminálás hozzájárul a hatékony mágneses energiaátvitelhez, javítva a motor általános teljesítményét és energiahatékonyságát.

Hőstabilitás

A ragasztott szerkezet növeli a termikus stabilitást, ami döntő fontosságú a változó hőmérsékletű környezetben működő motorok számára.

Rezgéscsökkentés

A ragasztási folyamat csökkenti a motoron belüli rezgéseket, ami csendesebb működést és meghosszabbított élettartamot eredményez.

Költséghatékony

Költséghatékony megoldás a további kötések szükségességének csökkentésére és a motor általános teljesítményének javítására.

Motoros ragasztáshoz használt lamináló kötegek

A szilícium acél kiváló lehetőség az elektromos acél laminálási prototípusokhoz. Nemcsak jó korrózióállóságú, könnyű és nagy szilárdságú, de jó vezetőképessége biztosítja a hatékony alkalmazást összetett elektromos rendszerekben.

A 0,10/0,20/0,35MM vastagságú, nem orientált szilíciumacél anyagok kiváló szakítószilárdságuk, tartósságuk és kiváló elektromos tulajdonságaik miatt prototípus laminálások készítésére is nagyon alkalmasak, nagyfokú alkalmazhatóságot mutatva.

Ami a nikkelötvözeteket illeti, nagy korrózióállóságuk, kiváló elektromos vezetőképességük és viszonylag alacsony költségük ideális anyagokká teszik őket a laminátumok prototípusának elkészítéséhez, ami a könnyű alakíthatóságukkal együtt tovább növeli a hasznosságukat ezen a területen.

Laminációs ragasztás GYIK

Mennyi ideig tart egy ragasztott laminátum prototípusának elkészítése?

A ragasztott laminátumok prototípus-készítési ideje általában körülbelül 10 napot vesz igénybe. Ez az időtartam magában foglalja a prototípus tervezésének, tesztelésének és finomításának folyamatát, hogy megfeleljen a konkrét követelményeknek. A hatékony prototípuskészítés biztosítja, hogy a végső ragasztott laminátum ésszerű időn belül megfeleljen a minőségi és teljesítményszabványoknak.

Mely iparágak használnak öntapadó motoros laminátumokat?

Az öntapadó motoros laminátumokat széles körben használják olyan iparágakban, mint az autóipar, a repülőgépipar és az ipar. Elektromos motorok, generátorok és transzformátorok gyártásához használható.

A Backlack ragasztási eljárás javítja a szerkezeti integritást, minimalizálja a vibrációt és javítja a hőteljesítményt, ami hozzájárul a hatékony és megbízható működéshez különböző ipari területeken.

Milyen fontos szempontokat kell figyelembe venni a ragasztóanyagok kiválasztásakor?

Az olyan tényezők, mint a magas hőmérséklet-állóság, a mechanikai szilárdság és az alkalmazási követelmények kulcsfontosságúak a motoros lamináláshoz szükséges ragasztóanyagok kiválasztásakor. Az anyagnak meg kell felelnie az üzemeltetési követelményeknek.

Hogyan befolyásolja a kötőanyag megválasztása a motor teljesítményét?

A kötőanyag megválasztása befolyásolja a motor hővezető képességét, a környezeti tényezőkkel szembeni ellenállását és az általános mechanikai szilárdságot. Kulcsfontosságú, hogy olyan anyagot válasszunk, amely megfelel a motor működési követelményeinek.

Milyen egyéb módok vannak a motoros laminálások ragasztására a ragasztáson kívül?

A ragasztáson kívül kínálunk rotor- és állórész-laminálást is, beleértve a lézerhegesztést, AWI-hegesztést, MIG-hegesztést, szegecselést, befogást, reteszelést, rotortengely-behelyezést és még sok mást.

Kiváló öntapadó laminálás – Cselekedj most!

Hozzon páratlan minőséget és teljesítményt termékeibe fejlett laminált ragasztási megoldásainkkal. Bízzon szakértelmünkben a szerkezeti integritás fokozása, a vibráció csökkentése és a mágneses energiaátvitel optimalizálása terén. Lépjen kapcsolatba velünk most!

Esetleg ezek is érdekelhetnek