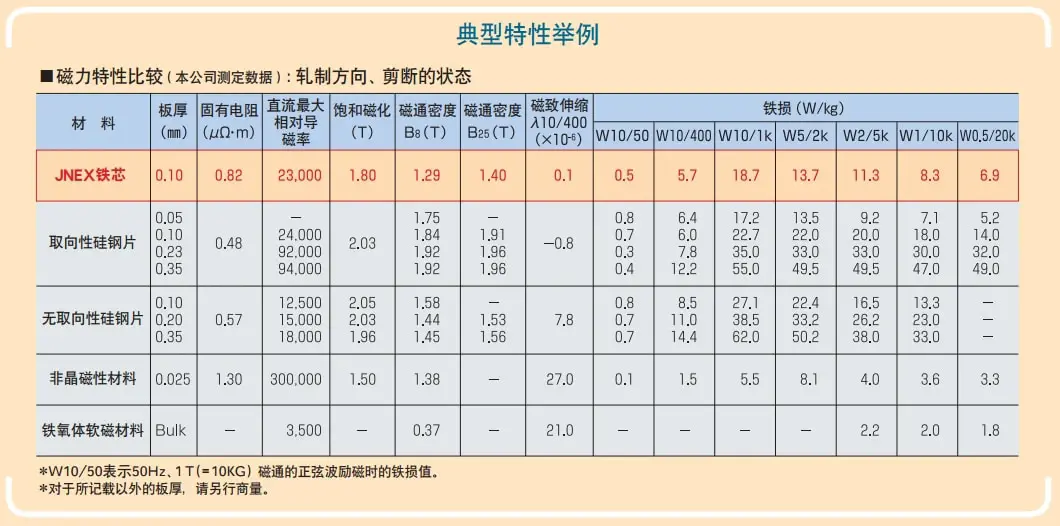

Caratteristica tipica del Super Core 10JNEX900

JNEX-Core è la lamiera di acciaio magnetico non orientato di altissima qualità prodotta con un metodo di produzione (processo CVD) completamente diverso da quello delle lamiere di acciaio al silicio convenzionali, consentendo un contenuto di Si di 6.5% precedentemente impossibile.

|

Bassa perdita di nucleo |

La perdita del nucleo nelle gamme di alta frequenza è estremamente bassa. Ciò consente una bassa generazione di calore e riduzioni delle dimensioni dei componenti magnetici come reattori e trasformatori ad alta frequenza. |

|---|---|

|

Bassa magnetostrizione |

La magnetostrizione che causa rumore e vibrazioni è quasi pari a zero. Ciò consente significative riduzioni del rumore per componenti magnetici come reattori e trasformatori. |

|

Alta permeabilità |

La permeabilità è estremamente elevata su un'ampia gamma di frequenze, rendendolo particolarmente adatto per l'uso in applicazioni di schermatura e CT. |

|

Qualità stabile |

La lavorazione ad alta temperatura fornisce stabilità termica. Poiché il deterioramento delle proprietà dovuto alla lavorazione è minimo, non sono necessarie ricotture di distensione. |

|

Non orientato |

Non c'è praticamente alcuna differenza nelle caratteristiche tra la direzione di laminazione (direzione L) e quella trasversale (direzione C). Pertanto, può essere utilizzato in un'ampia gamma di applicazioni, dalle macchine fisse alle macchine rullatrici. |

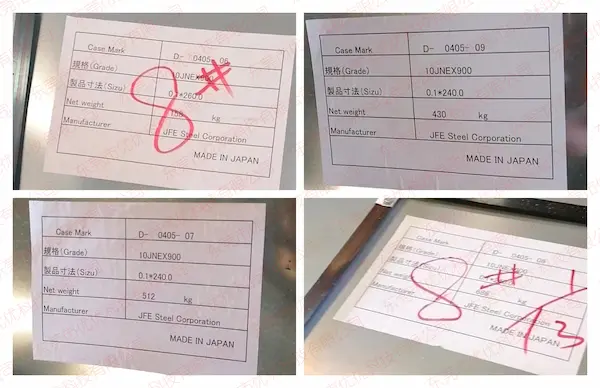

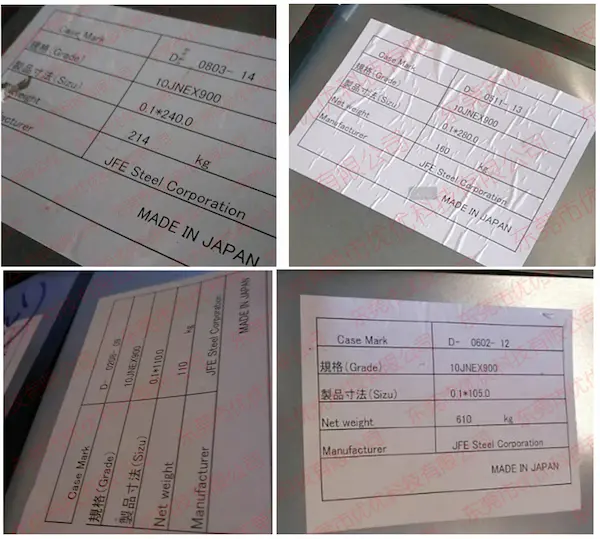

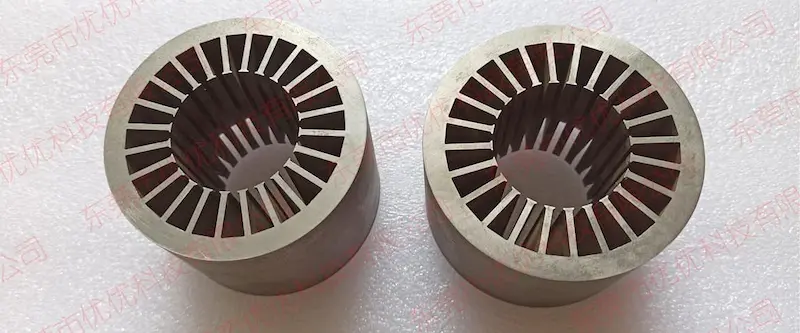

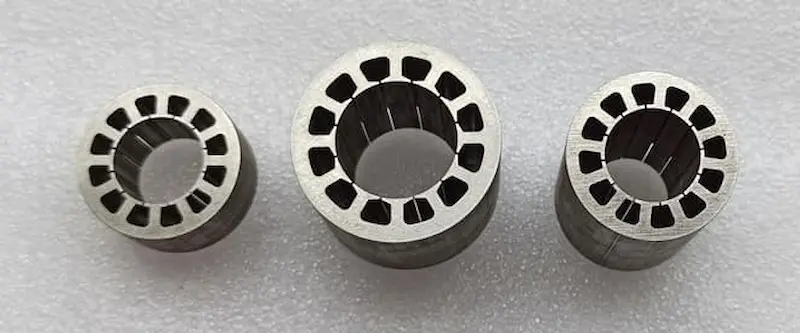

Esperienza nella produzione di statori Supercore 10JNEX900 da 0,1 mm

Inventario regolare di oltre 2000 KGS, larghezza di 25/31/70/94/110/220/235/240/260 mm, ecc., per soddisfare le esigenze dei clienti di diverse dimensioni;

PuTian YouYou Technology Co., Ltd. ha familiarità con lo sviluppo di motori ad alta velocità e con la selezione e l'applicazione dell'acciaio al silicio Supercore 10JNEX900 e ha una profonda conoscenza delle prestazioni dei motori ad alta velocità. Pertanto, il bonding è la principale tecnologia di laminazione che sfrutta le prestazioni ultra core. Abbiamo più di 10 anni di esperienza nell'incollaggio di laminazioni;

Per maggiori dettagli sulla tecnologia di collegamento dello statore, non esitate a condividere con noi i vostri disegni e requisiti tecnici in qualsiasi momento. Per domande più dettagliate, non esitate a contattarci.

Vantaggi dell'incollaggio dello statore e della laminazione del rotore

Incorporare i lamierini incollati nella progettazione dei motori è una scelta strategica che ha un impatto positivo su efficienza, affidabilità e innovazione nel settore dei motori elettrici.

Maggiore integrità strutturale

L'unione delle laminazioni crea una struttura unificata e robusta, riducendo al minimo il rischio di guasti meccanici e garantendo affidabilità a lungo termine.

Perdite ridotte per correnti parassite

Il corretto collegamento dei nuclei dello statore e del rotore riduce al minimo le perdite di correnti parassite, ottimizzando l'efficienza energetica e riducendo la generazione di calore.

Trasferimento di energia magnetica migliorato

Le laminazioni incollate contribuiscono a un efficiente trasferimento di energia magnetica, migliorando le prestazioni complessive e l'efficienza energetica del motore.

Stabilità termica

La struttura incollata migliora la stabilità termica, fondamentale per i motori che funzionano in ambienti a temperatura variabile.

Riduzione delle vibrazioni

Il processo di incollaggio riduce le vibrazioni all'interno del motore, garantendo un funzionamento più silenzioso e una maggiore durata.

Conveniente

Si tratta di una soluzione economicamente vantaggiosa per ridurre la necessità di ulteriori collegamenti e migliorare le prestazioni complessive del motore.

Materiali utilizzati negli stack di laminazione per l'incollaggio dei motori

L'acciaio al silicio è considerato un'opzione eccellente per i prototipi di laminazione elettrica dell'acciaio. Non solo ha una buona resistenza alla corrosione, è leggero e ha un'elevata resistenza, ma la sua buona conduttività garantisce un'applicazione efficiente in sistemi elettrici complessi.

I materiali in acciaio al silicio non orientato con uno spessore di 0,10/0,20/0,35 mm sono anche molto adatti per realizzare laminazioni di prototipi grazie alla loro eccellente resistenza alla trazione, durata ed eccellenti proprietà elettriche, mostrando un alto grado di applicabilità.

Per quanto riguarda le leghe di nichel, la loro elevata resistenza alla corrosione, l'eccellente conduttività elettrica e il costo relativamente basso le rendono materiali ideali per la prototipazione dei laminati, il che, combinato con la loro facilità di formatura, ne aumenta ulteriormente l'utilità in questo campo.

Domande frequenti sull'incollaggio della laminazione

Quanto tempo ci vuole per prototipare un laminato incollato?

Il tempo di prototipazione per i laminati incollati richiede solitamente circa 10 giorni. Questa durata include il processo di progettazione, test e perfezionamento del prototipo per soddisfare requisiti specifici. Una prototipazione efficiente garantisce che il laminato finale incollato soddisfi gli standard di qualità e di prestazione entro un arco di tempo ragionevole.

Quali industrie utilizzano i laminati adesivi per motori?

I laminati adesivi per motori sono ampiamente utilizzati in settori quali quello automobilistico, aerospaziale e industriale. Può essere utilizzato nella produzione di motori elettrici, generatori e trasformatori.

Il processo di incollaggio adesivo Backlack migliora l'integrità strutturale, riduce al minimo le vibrazioni e migliora le prestazioni termiche, contribuendo a un funzionamento efficiente e affidabile in vari campi industriali.

Quali sono i fattori importanti da considerare nella scelta dei materiali leganti?

Fattori come la resistenza alle alte temperature, la resistenza meccanica e i requisiti applicativi sono cruciali nella scelta dei materiali leganti per le laminazioni dei motori. Il materiale deve soddisfare i requisiti operativi.

In che modo la scelta del materiale legante influisce sulle prestazioni del motore?

La scelta del materiale legante influisce sulla conduttività termica, sulla resistenza ai fattori ambientali e sulla resistenza meccanica complessiva del motore. È fondamentale selezionare un materiale che soddisfi i requisiti operativi del motore.

Quali sono gli altri modi per incollare i lamierini del motore oltre all'incollaggio?

Oltre all'incollaggio, offriamo anche l'impilamento della laminazione di rotore e statore, inclusa saldatura laser, saldatura TIG, saldatura MIG, rivettatura, bloccaggio, interblocco, inserimento dell'albero del rotore e altro ancora.

Laminazione adesiva di qualità superiore: agisci ora!

Offri qualità e prestazioni senza pari ai tuoi prodotti con le nostre soluzioni avanzate di laminazione e incollaggio. Affidati alla nostra esperienza per migliorare l'integrità strutturale, ridurre le vibrazioni e ottimizzare il trasferimento di energia magnetica. Contattaci adesso!

Potrebbe anche interessarti