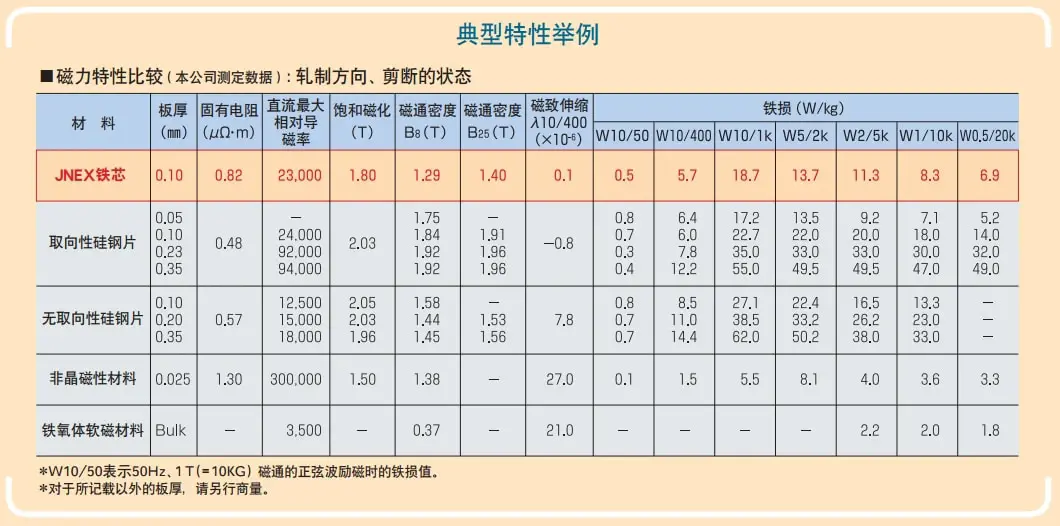

Característica típica do Super Core 10JNEX900

JNEX-Core é a chapa de aço magnético não orientado da mais alta qualidade fabricada com um método de produção (processo CVD) completamente diferente daquele das chapas de aço silício convencionais, permitindo um teor de Si anteriormente impossível de 6.5%.

|

Baixa perda de núcleo |

A perda do núcleo nas faixas de alta frequência é extremamente baixa. Isso permite baixa geração de calor e reduções de tamanho de componentes magnéticos, como reatores e transformadores de alta frequência. |

|---|---|

|

Baixa Magnetostrição |

A magnetostrição que causa ruído e vibração é quase zero. Isto permite reduções significativas de ruído para componentes magnéticos, como reatores e transformadores. |

|

Alta permeabilidade |

A permeabilidade é extremamente alta em uma ampla faixa de frequências, tornando-o altamente adequado para uso em aplicações de blindagem e TC. |

|

Qualidade estável |

O processamento em alta temperatura proporciona estabilidade térmica. Como há deterioração mínima das propriedades devido à usinagem, não são necessários recozimentos para alívio de tensões. |

|

Não orientado |

Praticamente não há diferença nas características entre a direção de laminação (direção L) e a transversal (direção C). Portanto, isso pode ser usado em uma ampla gama de aplicações, desde máquinas estacionárias até laminadoras. |

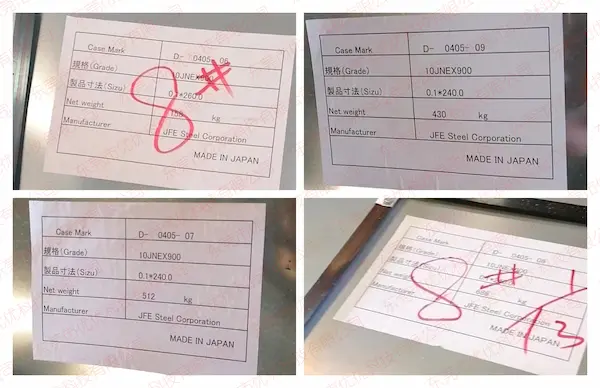

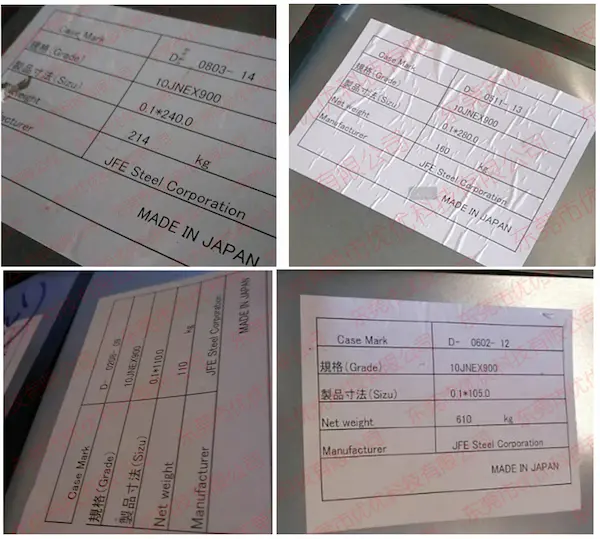

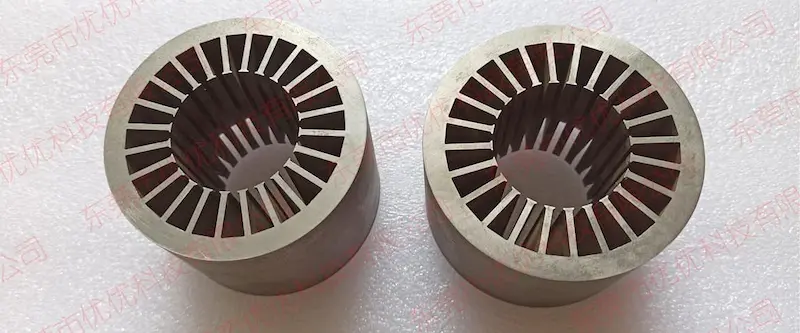

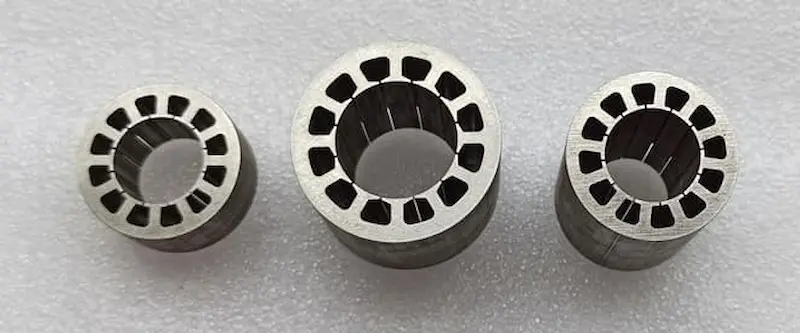

Experiência na fabricação de estatores Supercore 10JNEX900 de 0,1 mm

Inventário regular de mais de 2.000 KGS, largura de 25/31/70/94/110/220/235/240/260mm, etc., para atender às necessidades de clientes em diferentes tamanhos;

está familiarizada com o desenvolvimento de motores de alta velocidade e a seleção e aplicação de aço silício Supercore 10JNEX900, e tem um profundo conhecimento do desempenho de motores de alta velocidade. Portanto, bonding é a principal tecnologia de laminação que utiliza desempenho ultra core. Temos mais de 10 anos de experiência em colagem de laminações;

Para obter mais detalhes sobre a tecnologia de ligação do estator, sinta-se à vontade para compartilhar seus desenhos e requisitos técnicos conosco a qualquer momento. Para perguntas mais detalhadas, não hesite em contactar-nos.

Benefícios da colagem do estator e da laminação do rotor

A incorporação de laminações coladas no projeto de motores é uma escolha estratégica que impacta positivamente a eficiência, a confiabilidade e a inovação na indústria de motores elétricos.

Integridade estrutural aprimorada

A união das laminações cria uma estrutura unificada e robusta, minimizando o risco de falha mecânica e garantindo confiabilidade a longo prazo.

Perdas reduzidas por correntes parasitas

A ligação adequada das pilhas de núcleos do estator e do rotor minimiza as perdas por correntes parasitas, otimizando a eficiência energética e reduzindo a geração de calor.

Melhor transferência de energia magnética

As laminações coladas contribuem para uma transferência eficiente de energia magnética, melhorando o desempenho geral e a eficiência energética do motor.

Estabilidade térmica

A estrutura unida melhora a estabilidade térmica, crucial para motores que operam em ambientes de temperatura variável.

Redução de vibração

O processo de ligação reduz as vibrações dentro do motor, resultando em uma operação mais silenciosa e maior vida útil.

Custo-beneficio

É uma solução econômica para reduzir a necessidade de colagem adicional e melhorar o desempenho geral do motor.

Materiais usados em pilhas de laminação de ligação de motor

O aço silício é considerado uma excelente opção para protótipos de laminação de aço elétrico. Ele não só possui boa resistência à corrosão, é leve e possui alta resistência, mas sua boa condutividade garante aplicação eficiente em sistemas elétricos complexos.

Materiais de aço silício não orientado com espessura de 0,10/0,20/0,35MM também são muito adequados para a confecção de laminações de protótipos devido à sua excelente resistência à tração, durabilidade e excelentes propriedades elétricas, apresentando alto grau de aplicabilidade.

Quanto às ligas de níquel, sua alta resistência à corrosão, excelente condutividade elétrica e custo relativamente baixo tornam-nas materiais ideais para prototipagem de laminados, o que, combinado com sua facilidade de conformação, aumenta ainda mais sua utilidade neste campo.

Perguntas frequentes sobre colagem de laminação

Quanto tempo leva para prototipar um laminado colado?

O tempo de prototipagem para laminados colados geralmente leva cerca de 10 dias. Esta duração inclui o processo de projetar, testar e refinar o protótipo para atender a requisitos específicos. A prototipagem eficiente garante que o laminado final colado atenda aos padrões de qualidade e desempenho dentro de um prazo razoável.

Quais indústrias usam laminados adesivos para motores?

Os laminados adesivos para motores são amplamente utilizados em indústrias como automotiva, aeroespacial e industrial. Pode ser utilizado na fabricação de motores elétricos, geradores e transformadores.

O processo de colagem adesiva Backlack melhora a integridade estrutural, minimiza a vibração e melhora o desempenho térmico, o que contribui para uma operação eficiente e confiável em diversos campos industriais.

Quais são os fatores importantes a serem considerados ao selecionar materiais de colagem?

Fatores como resistência a altas temperaturas, resistência mecânica e requisitos de aplicação são cruciais na seleção de materiais de ligação para laminações de motores. O material deve atender aos requisitos operacionais.

Como a escolha do material de colagem afeta o desempenho do motor?

A escolha do material de ligação afeta a condutividade térmica, a resistência a fatores ambientais e a resistência mecânica geral do motor. É fundamental selecionar um material que atenda aos requisitos operacionais do motor.

Quais são as outras formas de unir laminações de motores além da colagem?

Além da colagem, também oferecemos empilhamento de laminação de rotor e estator, incluindo soldagem a laser, soldagem TIG, soldagem MIG, rebitagem, fixação, intertravamento, inserção de eixo de rotor e muito mais.

Laminação adesiva superior - Aja agora!

Traga qualidade e desempenho incomparáveis aos seus produtos com nossas soluções avançadas de colagem de laminação. Confie na nossa experiência para melhorar a integridade estrutural, reduzir a vibração e otimizar a transferência de energia magnética. Entre em contato conosco agora!

Você também pode estar interessado em