Typisch kenmerk van Super Core 10JNEX900

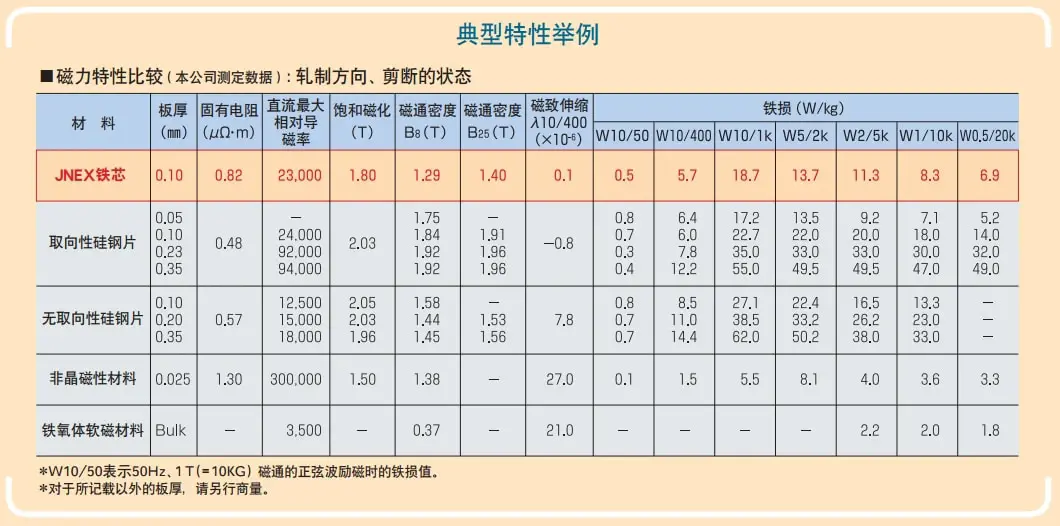

JNEX-Core zijn niet-georiënteerde magnetische staalplaten van de hoogste kwaliteit, vervaardigd met een productiemethode (CVD-proces) die compleet anders is dan die voor conventionele siliciumstaalplaten, waardoor een voorheen onmogelijk Si-gehalte van 6.5% mogelijk is.

|

Laag kernverlies |

Het kernverlies in het hoge frequentiebereik is extreem laag. Dit zorgt voor een lage warmteontwikkeling en verkleining van de afmetingen van magnetische componenten zoals hoogfrequente reactoren en transformatoren. |

|---|---|

|

Lage magnetostrictie |

Magnetostrictie die geluid en trillingen veroorzaakt, is vrijwel nul. Dit maakt aanzienlijke geluidsreducties mogelijk voor magnetische componenten zoals reactoren en transformatoren. |

|

Hoge permeabiliteit |

De permeabiliteit is extreem hoog over een breed frequentiebereik, waardoor het zeer geschikt is voor gebruik in schildtoepassingen en CT. |

|

Stabiele kwaliteit |

De verwerking bij hoge temperaturen zorgt voor thermische stabiliteit. Omdat er door machinale bewerking minimale verslechtering van de eigenschappen optreedt, zijn spanningsarm gloeien niet nodig. |

|

Niet-georiënteerd |

Er is vrijwel geen verschil in de eigenschappen tussen de rolrichting (L-richting) en de dwarsrichting (C-richting). Daarom kan dit in een breed scala aan toepassingen worden gebruikt, van stationaire machines tot walsmachines. |

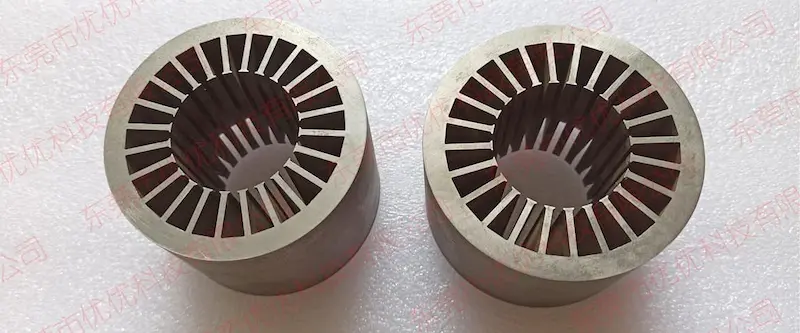

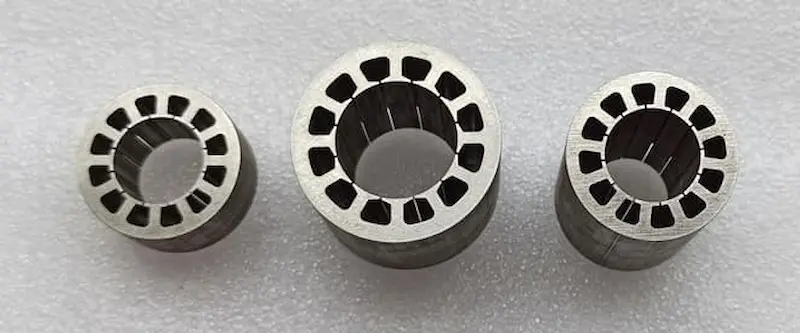

Ervaring met de productie van Supercore 10JNEX900 0,1 mm stators

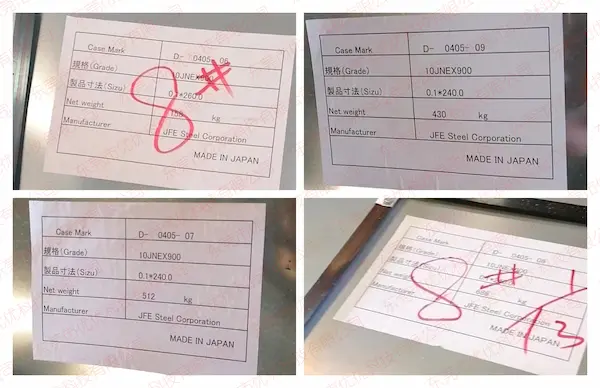

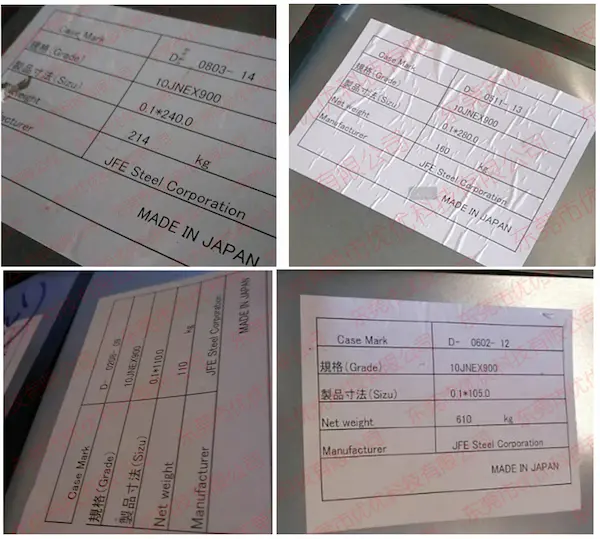

Regelmatige inventaris van meer dan 2000 KGS, breedte van 25/31/70/94/110/220/235/240/260 mm, enz., om aan de behoeften van klanten in verschillende maten te voldoen;

PuTian YouYou Technology Co., Ltd. is bekend met de ontwikkeling van hogesnelheidsmotoren en de selectie en toepassing van Supercore 10JNEX900 siliciumstaal, en heeft een diep inzicht in de prestaties van hogesnelheidsmotoren. Daarom is bonding de belangrijkste lamineertechnologie die gebruik maakt van ultra-core prestaties. Wij hebben ruim 10 jaar ervaring met het verlijmen van laminaat;

Voor meer informatie over de statorverbindingstechnologie kunt u te allen tijde uw tekeningen en technische vereisten met ons delen. Voor meer gedetailleerde vragen kunt u gerust contact met ons opnemen.

Voordelen van het verlijmen van stator- en rotorlaminering

Het opnemen van gebonden lamellen in het motorontwerp is een strategische keuze die een positieve invloed heeft op de efficiëntie, betrouwbaarheid en innovatie in de elektromotorindustrie.

Verbeterde structurele integriteit

Door lamineringen aan elkaar te hechten ontstaat een uniforme en robuuste structuur, waardoor het risico op mechanisch falen wordt geminimaliseerd en de betrouwbaarheid op lange termijn wordt gegarandeerd.

Verminderde wervelstroomverliezen

Een goede verbinding van stator- en rotorkernstapels minimaliseert wervelstroomverliezen, optimaliseert de energie-efficiëntie en vermindert de warmteontwikkeling.

Verbeterde magnetische energieoverdracht

Gelijmde lamellen dragen bij aan een efficiënte overdracht van magnetische energie, waardoor de algehele prestaties en energie-efficiëntie van de motor worden verbeterd.

Thermische stabiliteit

De gebonden structuur verbetert de thermische stabiliteit, cruciaal voor motoren die werken in omgevingen met variabele temperaturen.

Trillingsreductie

Het verbindingsproces vermindert trillingen in de motor, wat leidt tot een stillere werking en een langere levensduur.

Kostenefficiënt

Het is een kosteneffectieve oplossing om de behoefte aan extra verbindingen te verminderen en de algehele motorprestaties te verbeteren.

Materialen die worden gebruikt bij lamineringsstapels voor motorverlijming

Siliciumstaal wordt beschouwd als een uitstekende optie voor prototypes voor het elektrisch lamineren van staal. Het heeft niet alleen een goede corrosieweerstand, is licht van gewicht en heeft een hoge sterkte, maar de goede geleidbaarheid zorgt ook voor een efficiënte toepassing in complexe elektrische systemen.

Niet-georiënteerde siliciumstaalmaterialen met een dikte van 0,10/0,20/0,35MM zijn ook zeer geschikt voor het maken van prototypelamineringen vanwege hun uitstekende treksterkte, duurzaamheid en uitstekende elektrische eigenschappen, die een hoge mate van toepasbaarheid vertonen.

Wat nikkellegeringen betreft, maken hun hoge corrosieweerstand, uitstekende elektrische geleidbaarheid en relatief lage kosten ze tot ideale materialen voor het prototypen van laminaten, wat, gecombineerd met hun gemak bij het vormen, hun bruikbaarheid op dit gebied verder vergroot.

Veelgestelde vragen over lamineren

Hoe lang duurt het om een prototype van een gebonden laminaat te maken?

De prototypetijd voor gebonden laminaten duurt doorgaans ongeveer 10 dagen. Deze duur omvat het proces van het ontwerpen, testen en verfijnen van het prototype om aan specifieke vereisten te voldoen. Efficiënte prototyping zorgt ervoor dat het uiteindelijke verlijmde laminaat binnen een redelijk tijdsbestek voldoet aan de kwaliteitsnormen en prestatienormen.

Welke industrieën gebruiken zelfklevende motorlaminaten?

Zelfklevende motorlaminaten worden veel gebruikt in industrieën zoals de automobielsector, de lucht- en ruimtevaart en de industrie. Het kan worden gebruikt bij de vervaardiging van elektromotoren, generatoren en transformatoren.

Het Backlack-lijmverbindingsproces verbetert de structurele integriteit, minimaliseert trillingen en verbetert de thermische prestaties, wat bijdraagt aan een efficiënte en betrouwbare werking op verschillende industriële gebieden.

Wat zijn de belangrijke factoren waarmee u rekening moet houden bij de keuze van lijmmaterialen?

Factoren zoals hoge temperatuurbestendigheid, mechanische sterkte en toepassingsvereisten zijn cruciaal bij het selecteren van hechtmaterialen voor motorlamineringen. Het materiaal moet voldoen aan de operationele eisen.

Welke invloed heeft de keuze van het hechtmateriaal op de motorprestaties?

De keuze van het hechtmateriaal heeft invloed op de thermische geleidbaarheid, de weerstand tegen omgevingsfactoren en de algehele mechanische sterkte van de motor. Het is van cruciaal belang om een materiaal te selecteren dat voldoet aan de operationele vereisten van de motor.

Wat zijn naast bonden nog andere manieren om motorlamineringen te verlijmen?

Naast verlijmen bieden wij ook rotor- en statorlaminering aan, waaronder laserlassen, TIG-lassen, MIG-lassen, klinken, klemmen, in elkaar grijpen, rotorasinbrengen en meer.

Superieure zelfklevende laminering - Kom nu in actie!

Zorg voor ongeëvenaarde kwaliteit en prestaties voor uw producten met onze geavanceerde oplossingen voor lamineren. Vertrouw op onze expertise om de structurele integriteit te verbeteren, trillingen te verminderen en de overdracht van magnetische energie te optimaliseren. Contacteer ons nu!

Mogelijk bent u ook geïnteresseerd in