Typisk egenskap hos Super Core 10JNEX900

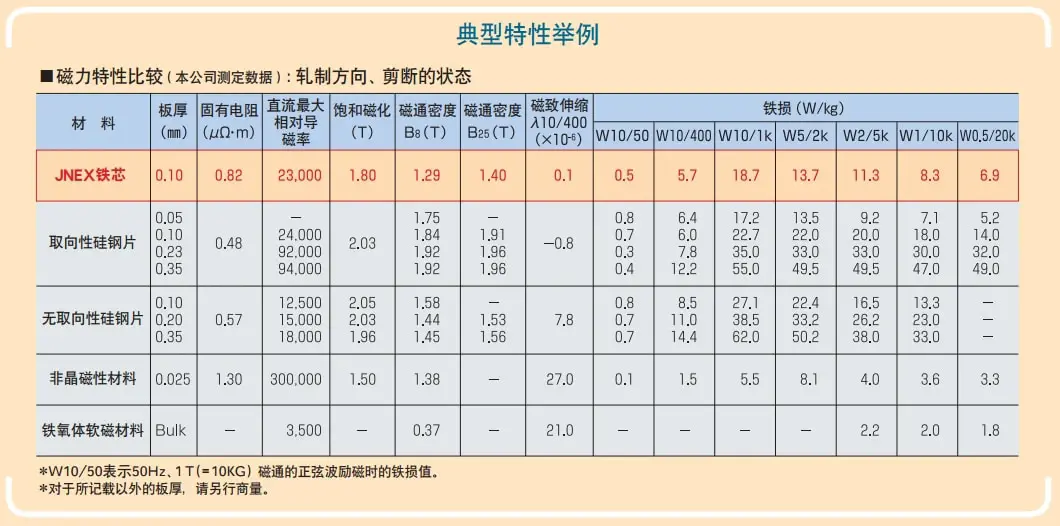

JNEX-Core är de högkvalitativa icke-orienterade magnetiska stålplåtarna tillverkade med en produktionsmetod (CVD-process) som skiljer sig helt från den för konventionella kiselstålplåtar, vilket tillåter en tidigare omöjlig Si-halt på 6.5%.

|

Låg kärnförlust |

Kärnförlusten i högfrekvensområden är extremt låg. Detta möjliggör låg värmealstring och storleksminskningar för magnetiska komponenter som högfrekventa reaktorer och transformatorer. |

|---|---|

|

Låg magnetostriktion |

Magnetostriktion som orsakar buller och vibrationer är nästan noll. Detta möjliggör betydande brusreducering för magnetiska komponenter som reaktorer och transformatorer. |

|

Hög permeabilitet |

Permeabiliteten är extremt hög över ett brett spektrum av frekvenser, vilket gör den mycket lämplig för användning i skärmtillämpningar och CT. |

|

Stabil kvalitet |

Högtemperaturbearbetningen ger termisk stabilitet. Eftersom det är minimal försämring av egenskaperna på grund av bearbetning, så krävs inte avspänningsglödgning. |

|

Icke-orienterad |

Det finns praktiskt taget ingen skillnad i egenskaperna mellan rullriktningen (L-riktning) och tvärriktningen (C-riktning). Därför kan detta användas i ett brett spektrum av applikationer, från stationära maskiner till valsmaskiner. |

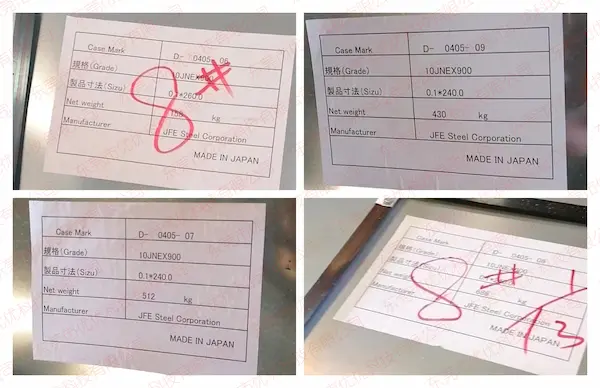

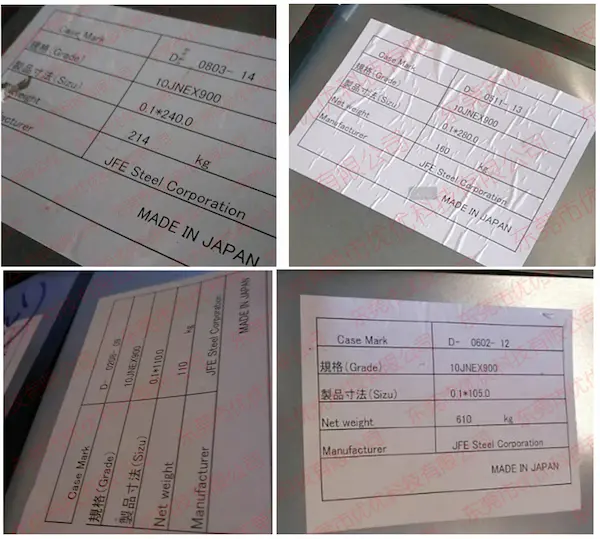

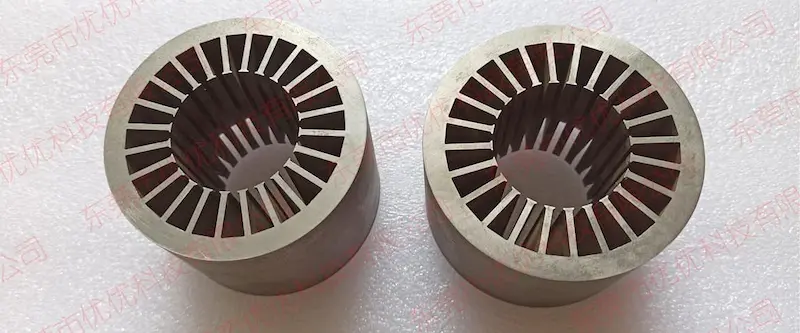

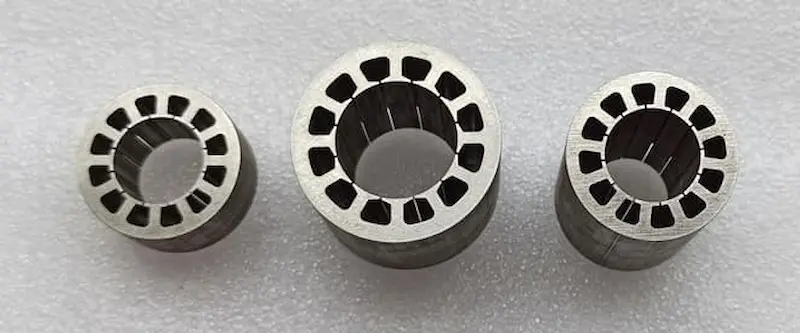

Erfarenhet av tillverkning av Supercore 10JNEX900 0,1 mm statorer

Regelbundet lager på över 2000 KGS, bredd på 25/31/70/94/110/220/235/240/260 mm, etc., för att möta kundernas behov i olika storlekar;

PuTian YouYou Technology Co., Ltd. är bekant med utvecklingen av höghastighetsmotorer och valet och tillämpningen av Supercore 10JNEX900 kiselstål, och har en djup förståelse för prestanda hos höghastighetsmotorer. Därför är limning den huvudsakliga lamineringstekniken som använder ultrakärnprestanda. Vi har mer än 10 års erfarenhet av limning av laminat;

För mer information om statorbindningsteknik, vänligen dela dina ritningar och tekniska krav med oss när som helst. För mer detaljerade frågor är du välkommen att kontakta oss.

Fördelar med limning av stator och rotorlaminering

Att införliva bundna lamineringar i motordesign är ett strategiskt val som positivt påverkar effektivitet, tillförlitlighet och innovation inom elmotorindustrin.

Förbättrad strukturell integritet

Sammanfogning av laminat skapar en enhetlig och robust struktur, vilket minimerar risken för mekaniska fel och säkerställer långsiktig tillförlitlighet.

Minskade virvelströmförluster

Korrekt bindning av stator- och rotorkärnstaplar minimerar virvelströmsförluster, optimerar energieffektiviteten och minskar värmeutvecklingen.

Förbättrad magnetisk energiöverföring

Bondade lamineringar bidrar till effektiv magnetisk energiöverföring, vilket förbättrar motorns totala prestanda och energieffektivitet.

Termisk stabilitet

Den sammanfogade strukturen förbättrar termisk stabilitet, avgörande för motorer som arbetar i miljöer med varierande temperatur.

Vibrationsreducering

Bindningsprocessen minskar vibrationer i motorn, vilket leder till tystare drift och förlängd livslängd.

Kostnadseffektiv

Det är en kostnadseffektiv lösning för att minska behovet av ytterligare bindning och förbättra motorns totala prestanda.

Material som används i motorlimning av lamineringsstaplar

Kiselstål anses vara ett utmärkt alternativ för prototyper för elektrisk stållaminering. Den har inte bara god korrosionsbeständighet, är lätt och har hög hållfasthet, utan dess goda ledningsförmåga säkerställer effektiv tillämpning i komplexa elektriska system.

Icke-orienterade silikonstålmaterial med en tjocklek på 0,10/0,20/0,35MM är också mycket lämpliga för tillverkning av prototyplamineringar på grund av deras utmärkta draghållfasthet, hållbarhet och utmärkta elektriska egenskaper, som visar en hög grad av tillämpbarhet.

När det gäller nickellegeringar, deras höga korrosionsbeständighet, utmärkta elektriska ledningsförmåga och relativt låga kostnader gör dem till idealiska material för prototypframställning av laminat, vilket, i kombination med deras lätthet att forma, ytterligare förbättrar deras användbarhet inom detta område kön.

Vanliga frågor om laminering

Hur lång tid tar det att prototypa ett bonded laminat?

Prototyptiden för bondade laminat tar vanligtvis cirka 10 dagar. Denna varaktighet inkluderar processen att designa, testa och förfina prototypen för att uppfylla specifika krav. Effektiv prototypframställning säkerställer att det slutliga limmade laminatet uppfyller kvalitetsstandarder och prestandastandarder inom en rimlig tidsram.

Vilka industrier använder självhäftande motorlaminat?

Självhäftande motorlaminat används i stor utsträckning inom industrier som fordon, flyg och industri. Den kan användas vid tillverkning av elmotorer, generatorer och transformatorer.

Backlack-limbindningsprocessen förbättrar strukturell integritet, minimerar vibrationer och förbättrar termisk prestanda, vilket bidrar till effektiv och pålitlig drift inom olika industriella områden.

Vilka är de viktiga faktorerna att tänka på när man väljer bindningsmaterial?

Faktorer som hög temperaturbeständighet, mekanisk hållfasthet och applikationskrav är avgörande när man väljer bindningsmaterial för motorlaminering. Materialet ska uppfylla de operativa kraven.

Hur påverkar valet av bindningsmaterial motorprestanda?

Valet av bindningsmaterial påverkar värmeledningsförmågan, motståndet mot miljöfaktorer och motorns totala mekaniska hållfasthet. Det är avgörande att välja ett material som uppfyller motorns driftkrav.

Vilka är de andra sätten att limma motorlamineringar förutom limning?

Utöver limning erbjuder vi även rotor- och statorlamineringsstapling inklusive lasersvetsning, TIG-svetsning, MIG-svetsning, nitning, fastspänning, förregling, rotoraxelinsättning och mer.

Överlägsen självhäftande laminering - agera nu!

Tillför oöverträffad kvalitet och prestanda till dina produkter med våra avancerade lamineringslösningar. Lita på vår expertis för att förbättra strukturell integritet, minska vibrationer och optimera magnetisk energiöverföring. Kontakta oss nu!

Du kanske också är intresserad av