Tragedien med traditionelle processer: Hvorfor er der behov for ændring?

Traditionel motorstator og rotorkerneproduktion er afhængig af mekaniske metoder (såsom nitning, svejsning og klipning) for at stable og fastgøre stemplede siliciumstålplader. Disse årtier gamle, modne metode præsenterer adskillige iboende smertepunkter:

-

Effektivitetstab

Nitet og svejste punkter kan skabe lokale kortslutninger i kernen, hvilket genererer yderligere hvirvelstrømtab og reducerer motorisk effektivitet, især i højhastighedsanvendelser.

-

Mekanisk stress

De nitterings- og svejseprocesser introducerer mekaniske og termiske spændinger, der nedbryder de magnetiske egenskaber af siliciumstålplader og øger jerntab.

-

Vibrationer og støj

Små huller mellem ark kan let generere vibrationer og støj under påvirkning af elektromagnetiske kræfter, hvilket påvirker motorens NVH (støj, vibration og hårdhed) ydeevne.

-

Designbegrænsninger

Mekaniske fastgørelsespunkter optager værdifuldt rum, hvilket begrænser yderligere stigninger i slotfyldningshastighed og effekttæthed.

-

Miljø og sikkerhed

Svejsning genererer dampe og nitting producerer metalaffald og udgør udfordringer til produktionsmiljøet og arbejdstagerens sundhed.

Backlack -teknologi: En elegant løsning

Backlack -teknologi er dukket op og løser alle de førnævnte problemer på en elegant måde. Dens kerne involverer belægning af overfladen af siliciumstålpladerne med en speciel binding af lak. Når arkene er stemplet og stablet, helbredes lakken af varme og tryk, der binder alle arkene sammen til en solid, integreret kerne.

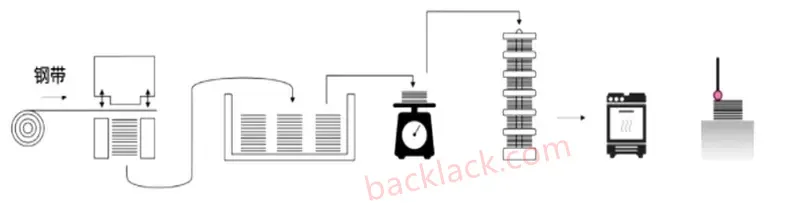

Den forenklede processtrøm er:

Siliciumstålspole � Limning af lakbelægning � Tørring (til en semi-bundet tilstand) � Præcisionsstempling � Laminering � Varme og trykhærdning � danner en høj styrke, integreret kerne

Hvorfor kaldes det en "spilskifter"? Fire kernefordele

-

Forbedrer motorisk effektivitet markant

Eliminerer lokale kortslutninger: Ingen nitter eller svejsninger, der fuldstændigt eliminerer hvirvelstrømtab forårsaget af mekanisk fastgørelse, hvilket reducerer jerntab med 10%-20%.

Reducerer jerntab: Forhindrer behandling af stress i at beskadige de magnetiske egenskaber for siliciumstålpladerne og opretholde materialets optimale ydelse.

-

Opnår fremragende NVH -ydeevne

100% overfladekontakt: Det klæbende lag udfylder alle mikroskopiske huller mellem arkene, danner en ekstremt stiv samlet struktur, der markant undertrykker vibrationer og hørbar støj og giver en mere støjsvag oplevelse til avancerede applikationer såsom elektriske køretøjer, præcisionsmedicinske udstyr og hjemmeapparater.

-

Låser op højere effekttæthed

Rumbesparelser: Fjernelse af det rum, der er besat af nitter, giver mulighed for dybere slots eller tyndere åger, hvilket muliggør indsættelse af mere kobbertråd, stigende drejningsmoment og effekt og opnåelse af mindre og lettere motorer.

-

Forbedret pålidelighed og forenklet produktion

Korrosion og fugtbestandighed: Det klæbende lag isolerer effektivt fugt og beskytter kernen mod korrosion og forlænger motorens levetid.

Automatiseret produktion: Denne teknologi er perfekt egnet til fuldautomatiseret stansning, stabling og nittende produktionslinjer, reducerer produktionstrin og forbedring af konsistensen, hvilket gør det til et ideelt valg til implementering af industrien 4.0 Smart Manufacturing.

Applikationsudsigter: Hvem kommer først fordel?

Klæbemiddel -backlack -teknologi er ikke et universalmiddel, men dens fordele er afgørende på specifikke områder:

- Elektriske køretøjsdrevmotorer: Disse kræver ekstremt høj effektivitet, effekttæthed og støjniveauer, hvilket gør dem til et kerneapplikationsområde for klæbemiddelstøtteneknologi.

- Precision Servo Motors and Robotics: De kræver lavt tab, høj respons og lav vibration, og klæbemiddelbackingkerner giver uovertrufne ydelsesfordele.

- High-end hjemmeapparater og droner: De stræber efter stille drift og langvarig holdbarhed, og klæbemiddelstøtteneknologi er det hemmelige våben til at hæve produktkvaliteten.

- Højhastighedsmotorer: Traditionelle fastgørelsesmetoder kan løsne sig i høje hastigheder, mens den integrerede struktur af klæbemiddelbacking giver uerstattelig pålidelighed.

Ser fremad: Omfavne teknologisk forandring

Backlack -teknologi repræsenterer den uundgåelige tendens mod mere effektiv, sofistikeret og integreret motorisk design. Med den kontinuerlige fremme af binding af lakmaterialer (f.eks. Højere bindingsstyrke, forbedret isolering og lavere hærdningstemperaturer), vil omkostningerne yderligere falde, og dens anvendelse vil gradvist udvide sig fra high-end-markedet.

For motorproducenter betyder tidlig implementering og mestring af Backlack-teknologi at beslaglægge initiativet i den kommende hårde konkurrence og få en stemme til at definere den næste generation af højtydende motorer.

Konklusion

Teknologiske fremskridt forenkler altid. Backlack-teknologi erstatter voluminøse nitter og varme loddeforbindelser med et tyndt lag lak, ikke kun at løse langvarige tekniske udfordringer, men også åbne nye horisonter i motorisk design. Dette repræsenterer ikke kun en opgradering inden for teknologi, men også en revolution i tænkning. Er du klar?

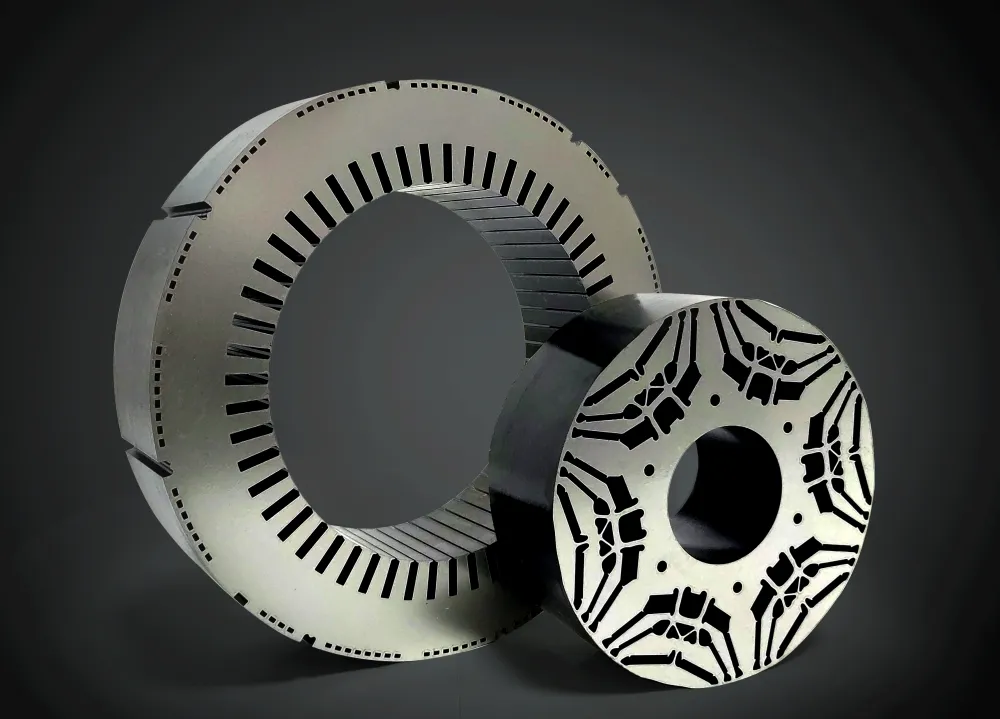

Om din teknologi

You You Technology Co., Ltd. har specialiseret sig i fremstilling af tilbageslag præcision kerner lavet af forskellige bløde magnetiske materialer, herunder backlack-siliciumstål, ultra-tynd siliciumstål og tilbageslagsspecialitet bløde magnetiske legeringer. Vi bruger avancerede fremstillingsprocesser til præcisionsmagnetiske komponenter, der leverer avancerede opløsninger til bløde magnetiske kerner, der bruges i nøgleffektkomponenter, såsom motorer med højtydende, højhastighedsmotorer, mellemfrekvenstransformatorer og reaktorer.

Virksomheden selvbinding af præcisionskerneprodukter inkluderer i øjeblikket en række siliciumstålkerner med stribetykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) og 20JNEH1200/20HX1200/B20AV1200/20CS1200HF) og 20JNEH) og 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), samt specialitetsskorner med bløde magnetiske legeringer inklusive blød magnetisk legering 1J22/1J50/1J79.