Perinteisten prosessien tragedia: Miksi muutosta tarvitaan?

Perinteinen moottorin staattori ja roottorin ytimen valmistus riippuu mekaanisista menetelmistä (kuten niittaaminen, hitsaus ja leikkaaminen) leimattujen piilasteritlevyjen pinoamiseksi ja kiinnittämiseksi. Tämä vuosikymmeniä vanha, kypsä menetelmä esittelee lukuisia luontaisia kipupisteitä:

-

Tehokkuushäviö

Niitat ja hitsatut pisteet voivat luoda ytimessä olevia paikallisia oikosulkuja, aiheuttaen ylimääräisiä pyörrevirtahäviöitä ja vähentämällä moottorin hyötysuhdetta, etenkin nopean, korkean taajuuden sovelluksissa.

-

Mekaaninen jännitys

Niite- ja hitsausprosessit aiheuttavat mekaanisia ja lämpöjännityksiä, jotka heikentävät piiseräksen levyjen magneettisia ominaisuuksia ja lisäävät rautahäviöitä.

-

Värähtely ja melu

Pienet arkkien väliset aukot voivat helposti tuottaa värähtelyä ja melua sähkömagneettisten voimien vaikutuksesta, mikä vaikuttaa moottorin NVH: n (melu, värähtely ja ankaruus) suorituskyky.

-

Suunnittelun rajoitukset

Mekaaniset kiinnityspisteet vievät arvokasta tilaa, rajoittaen edelleen korttipaikan täyttönopeuden ja tehotiheyden lisääntymistä.

-

Ympäristö- ja turvallisuus

Hitsaus tuottaa höyryjä ja niittaamista tuottaa metallijätteitä, jotka aiheuttavat haasteita tuotantoympäristölle ja työntekijöiden terveydelle.

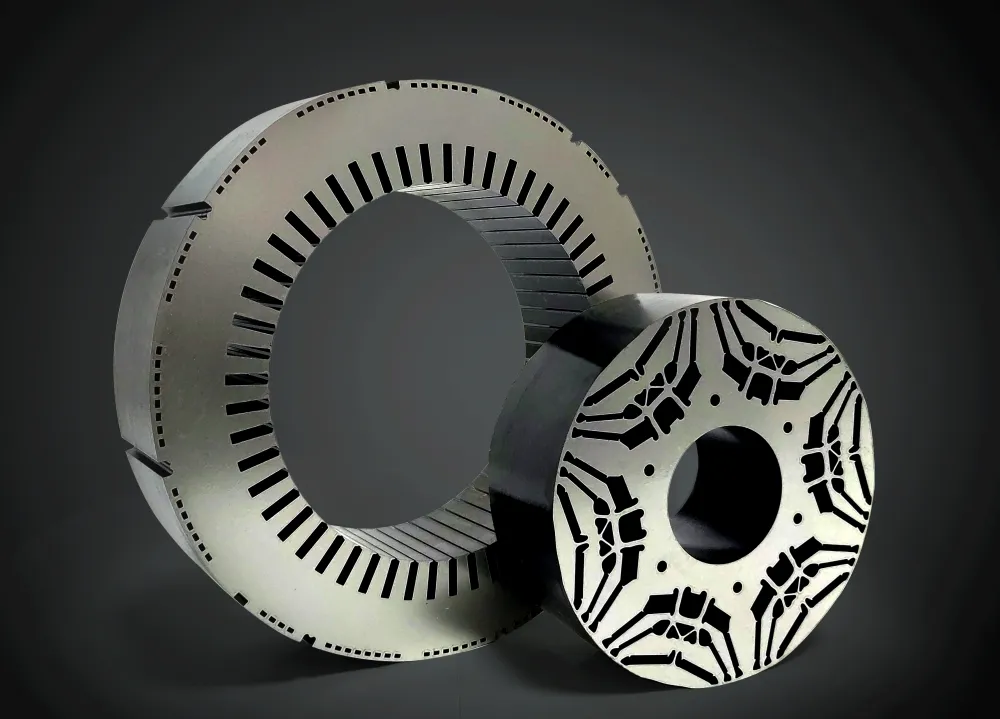

Backlack -tekniikka: Tyylikäs ratkaisu

Backlack -tekniikka on syntynyt, mikä ratkaisee kaikki edellä mainitut ongelmat tyylikkäästi. Sen ytimeen sisältyy piitalkkilevyjen pinnan päällyste erityisellä sidoslakalla. Kun levyt on leimattu ja pinottu, lakkaa parannetaan lämmöllä ja paineella, sitomalla kaikki arkit tiukasti kiinteään, integroituun ytimeen.

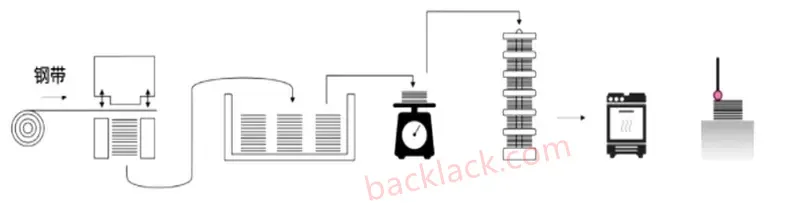

Yksinkertaistettu prosessivirta on:

Piusteräskela � Sidoslakan pinnoite � Kuivaus (puoliksi kovetettu tilaan) � Tarkkuusleimaus � Laminointi � Lämpö- ja paineen kovetus � Muodostavat voimakkaan, integroidun ytimen

Miksi sitä kutsutaan "pelinvaihtajaksi"? Neljä ydinetuja

-

Parantaa merkittävästi moottorin tehokkuutta

Eliminoi paikalliset oikosulut: Ei niittejä tai hitsauksia, jotka eliminoivat mekaanisen kiinnittimen aiheuttamat pyörrevirtahäviöt kokonaan, vähentäen raudan menetystä 10%-20%.

Vähentää raudan menetystä: Estää prosessointijännityksen vahingoittamasta piiteräslevyjen magneettisia ominaisuuksia ylläpitäen materiaalin optimaalista suorituskykyä.

-

Saavuttaa erinomaisen NVH -suorituskyvyn

100% pintakosketus: Liimakerros täyttää kaikki mikroskooppiset aukot arkkien välillä, muodostaen erittäin jäykän kokonaisrakenteen, tukahduttaen merkittävästi värähtelyn ja kuultavan melun ja tarjoamalla hiljaisemman kokemuksen huippuluokan sovelluksille, kuten sähköajoneuvoille, tarkkuuslääketieteellisille laitteille ja kodinlaitteille.

-

Avaa suurempi tehotiheys

Avaruussäästö: Niiittien käyttämän tilan poistaminen mahdollistaa syvempien rakojen tai ohuempien yokien, mikä mahdollistaa enemmän kuparilangan asettamisen, lisäämällä vääntömomenttia ja tehon ulostuloa sekä pienempien ja kevyempien moottorien saavuttamisen.

-

Parannettu luotettavuus ja yksinkertaistettu tuotanto

Korroosio- ja kosteudenkestävyys: Liimakerros eristää kosteuden tehokkaasti, suojaamalla ydin korroosiolta ja pidentämällä moottorin käyttöikää.

Automaattinen tuotanto: Tämä tekniikka sopii täydellisesti täysin automatisoituihin lävistykseen, pinoamiseen ja niittaamiseen tuotantolinjoihin, vähentämään tuotantovaihetta ja parantamaan johdonmukaisuutta, mikä tekee siitä ihanteellisen valinnan teollisuuden 4.0 älykkään valmistuksen toteuttamiseen.

Hakemusnäkymät: Kuka hyötyy ensin?

Liima -aineet eivät ole ihmelääke, mutta sen edut ovat tärkeitä tietyillä alueilla:

- Sähköajoneuvojen käyttömoottorit: Nämä vaativat erittäin korkean tehokkuuden, tehotiheyden ja melutasot, mikä tekee niistä ydinsovellusaluetta liimatukiteknologialle.

- Tarkkuus servomoottorit ja robotiikka: Ne vaativat alhaisen menetyksen, korkean vasteen ja alhaisen värähtelyn ja tarttuvat taustaytimet tarjoavat vertaansa vailla olevia suorituskykyä.

- Huippuluokan kodinkoneet ja droonit: He pyrkivät hiljaiseen toimintaan ja pitkäaikaiseen kestävyyteen, ja tarttuva taustatekniikka on salainen ase nostamaan tuotteen laatua.

- Nopea moottorit: Perinteiset kiinnitysmenetelmät voivat löysää suurilla nopeuksilla, kun taas liiman tuen integroitu rakenne tarjoaa korvaamattoman luotettavuuden.

Katse eteenpäin: Syötä tekninen muutos

BackLack -tekniikka edustaa väistämätöntä suuntausta kohti tehokkaampaa, hienostuneempaa ja integroidun moottorisuunnittelun. Lakan materiaalien (esim. Suurempi sidoslujuus, parannettu eristys ja alhaisemmat kovetuslämpötilat) jatkuvan edistymisen myötä sen kustannukset vähenevät edelleen ja sen käyttö kasvaa vähitellen huippuluokan markkinoilta.

Moottorivalmistajille varhaisessa vaiheessa ja hallitseminen takalevytekniikan varhaisessa vaiheessa ja hallitseminen tarkoittavat aloitteen tarttumista tulevassa kovassa kilpailussa ja äänen saamista seuraavan sukupolven korkean suorituskyvyn moottorien määrittelemisessä.

Johtopäätös

Teknologinen kehitys yksinkertaistaa aina. BackLack-tekniikka korvaa tilaa vievät niitit ja kuumat juotosliitokset ohuella lakakerroksella, paitsi ratkaisevan pitkäaikaisten tekniikan haasteiden ratkaisemisen lisäksi myös uusien horisonttien avaaminen moottorisuunnittelussa. Tämä ei edusta vain tekniikan päivitystä, vaan myös vallankumousta ajattelussa. Oletko valmis?

Tietoja sinusta tekniikka

Youyou Technology Co., Ltd. on erikoistunut erilaisista pehmeistä magneettisista materiaaleista valmistettujen takavarikoiden ytimien valmistukseen, mukaan lukien saastuttamat piiteräkset, ultraohoiset piiteräkset ja takapohjaiset pehmeät magneettiseokset. Käytämme edistyneitä valmistusprosesseja tarkkuusmagneettikomponentteihin tarjoamalla edistyneitä ratkaisuja pehmeisiin magneettisiin ytimiin, joita käytetään avaintehokomponenteissa, kuten korkean suorituskyvyn moottoreilla, nopealla moottoreilla, keskitaajuusmuuntajilla ja reaktoreilla.

Yrityksen itsestään sitovat tarkkuusydintuotteet sisältävät tällä hetkellä valikoiman piisäteräsykkiä, joiden nauhan paksuus on 0,05 mm (ST-050), 0,1 mm (10jNex900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) ja 0,35MM (35JNE210/35CS1200HF) ja B35A250-Z/35CS230HF), samoin kuin erikoisuus pehmeät magneettiseosydämeet, mukaan lukien pehmeät magneettiseokset 1J22/1J50/1J79.