Tragedien med tradisjonelle prosesser: Hvorfor er det nødvendig med endring?

Tradisjonell motorstator og rotorkjerneproduksjon er avhengig av mekaniske metoder (for eksempel nagling, sveising og klipping) for å stable og feste stemplede silisiumstålark. Denne tiår gamle, modne metoden presenterer mange iboende smertepunkter:

-

Effektivitetstap

Rettede og sveisepunkter kan skape lokale kortslutning i kjernen, generere ytterligere virvelstrømstap og redusere motorisk effektivitet, spesielt i høyhastighets, høyfrekvente applikasjoner.

-

Mekanisk stress

Rivet- og sveiseprosessene introduserer mekaniske og termiske spenninger, som nedbryter de magnetiske egenskapene til silisiumstålarkene og øker jerntapet.

-

Vibrasjon og støy

Små hull mellom ark kan lett generere vibrasjoner og støy under påvirkning av elektromagnetiske krefter, noe som påvirker motorens NVH (støy, vibrasjon og hardhet) ytelse.

-

Designbegrensninger

Mekaniske fikseringspunkter okkuperer verdifull plass, og begrenser ytterligere økning i spaltefyllhastighet og strømtetthet.

-

Miljø og sikkerhet

Sveising genererer røyk og naging produserer metallrester, og gir utfordringer for produksjonsmiljøet og arbeiderhelsen.

Backlack -teknologi: en elegant løsning

Backlack -teknologien har dukket opp og løst alle de nevnte problemene på en elegant måte. Kjernen innebærer å belegge overflaten på silisiumstålarkene med en spesiell bindingslakk. Etter at arkene er stemplet og stablet, blir lakken herdet av varme og trykk, og binder alle arkene godt sammen til en solid, integrert kjerne.

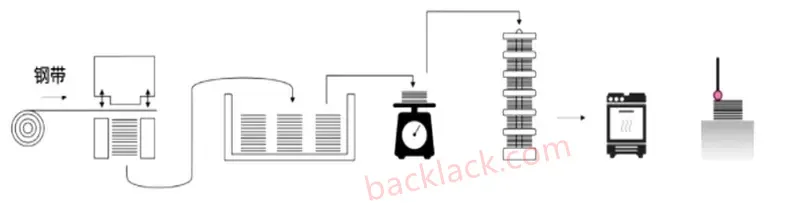

Den forenklede prosessstrømmen er:

Silisiumstålspole � Bindingslakkbelegg � Tørking (til en halvhåret tilstand) � Presisjon Stempling � Laminering � varme og trykk herding � danner en høy styrke, integrert kjerne

Hvorfor kalles det en "spillveksler"? Fire kjernefordeler

-

Forbedrer motorisk effektivitet betydelig

Eliminerer lokale kortslutning: Ingen nagler eller sveiser, som fullstendig eliminerer virvelstrømstap forårsaket av mekanisk festing, noe som reduserer jerntapet med 10%-20%.

Reduserer jerntap: Forhindrer at prosessering av å skade de magnetiske egenskapene til silisiumstålarkene, og opprettholder materialets optimale ytelse.

-

Oppnår utmerket NVH -ytelse

100% overflatekontakt: Det limlaget fyller alle mikroskopiske hull mellom arkene, og danner en ekstremt stiv total struktur, undertrykkende vibrasjoner og hørbar støy betydelig, og gir en roligere opplevelse for avanserte applikasjoner som elektriske kjøretøyer, presisjonsmedisinsk utstyr og hjemmeapparater.

-

Låser opp høyere krafttetthet

Rombesparelser: Å eliminere plassen som er okkupert av nagler gir dypere spor eller tynnere åk, noe som muliggjør innsetting av mer kobbertråd, øker dreiemoment og effekt og oppnår mindre og lettere motorer.

-

Forbedret pålitelighet og forenklet produksjon

Korrosjon og fuktighetsmotstand: Det limlaget isolerer effektivt fuktighet, og beskytter kjernen mot korrosjon og forlenger motorisk levetid.

Automatisert produksjon: Denne teknologien er perfekt egnet for helautomatiserte stansing, stabling og nagende produksjonslinjer, reduserer produksjonstrinnene og forbedrer konsistensen, noe som gjør det til et ideelt valg for å implementere bransje 4.0 smart produksjon.

Søknadsutsikter: Hvem vil ha nytte av først?

Adhesive tilbakeslagsteknologi er ikke et universalmiddel, men fordelene er avgjørende på spesifikke områder:

- Elektriske kjøretøystasjonsmotorer: Disse krever ekstremt høy effektivitet, krafttetthet og støynivå, noe som gjør dem til et kjerneapplikasjonsområde for limstøtteknologi.

- Precision Servo Motors and Robotics: De krever lavt tap, høyt respons og lav vibrasjon, og limstilkjerner gir enestående ytelsesfordeler.

- High-end hjemmeapparater og droner: De streber etter stille drift og langsiktig holdbarhet, og limstøtteknologi er det hemmelige våpenet for å heve produktkvaliteten.

- Høyhastighetsmotorer: Tradisjonelle fikseringsmetoder kan løsne i høye hastigheter, mens den integrerte strukturen for limstøtte gir uerstattelig pålitelighet.

Ser fremover: Omfavner teknologisk endring

Backlack -teknologi representerer den uunngåelige trenden mot mer effektiv, sofistikert og integrert motorisk design. Med kontinuerlig fremgang av bindingslakkmaterialer (f.eks. Høyere bindingsstyrke, forbedret isolasjon og lavere herdetemperatur), vil kostnadene reduseres ytterligere, og anvendelsen vil gradvis utvide seg fra high-end-markedet.

For motorprodusenter betyr tidlig distribusjon og mestring av tilbakeslagsteknologi initiativet i den kommende heftige konkurransen og få en stemme i å definere neste generasjon av høyytelsesmotorer.

Konklusjon

Teknologiske fremskritt forenkler alltid. Backlack-teknologien erstatter klumpete nagler og varme loddefuger med et tynt lag med lakk, ikke bare løser langvarige ingeniørutfordringer, men også åpner for nye horisonter innen motorisk design. Dette representerer ikke bare en oppgradering innen teknologi, men også en revolusjon i tankegangen. Er du klar?

Om din teknologi

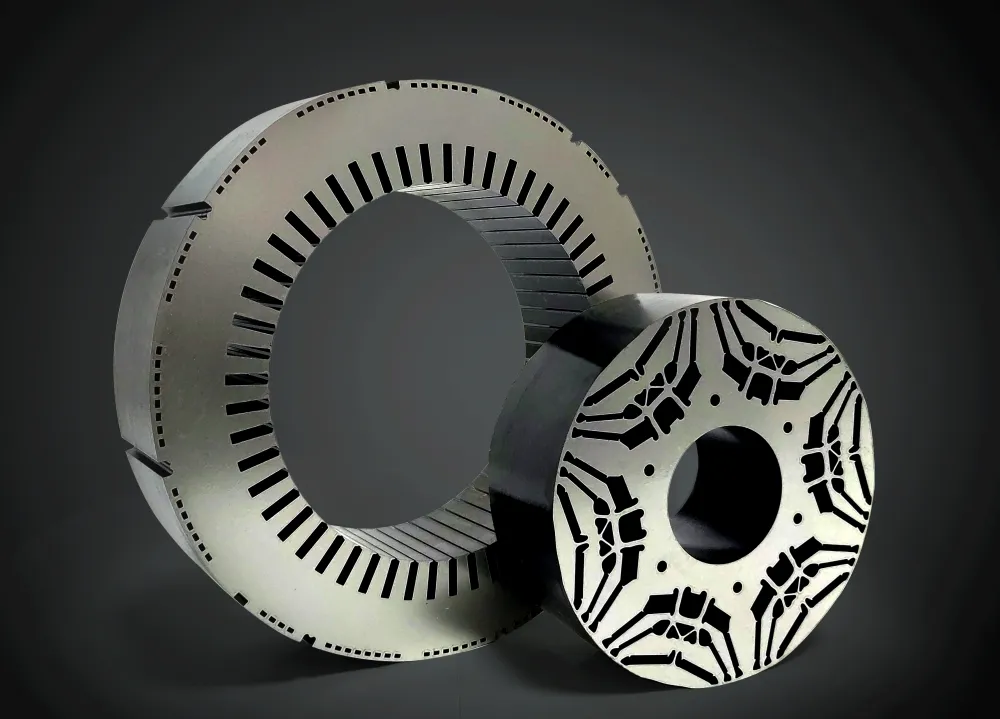

Youyou Technology Co., Ltd. spesialiserer seg på fremstilling av tilbakeslags presisjonskjerner laget av forskjellige myke magnetiske materialer, inkludert tilbakeslag i silisiumstål, ultratynn silisiumstål og tilbakeslag spesialitet myke magnetiske legeringer. Vi bruker avanserte produksjonsprosesser for presisjonsmagnetiske komponenter, og gir avanserte løsninger for myke magnetiske kjerner som brukes i viktige kraftkomponenter som høyytelsesmotorer, høyhastighetsmotorer, middels frekvenstransformatorer og reaktorer.

Selskapet selvbindende presisjonskjerneprodukter inkluderer for tiden et utvalg av silisiumstålkjerner med strippetykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2mm (20JNeh1200/20HX1200/B20AV1200/20CS1200 0,35mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), i tillegg til spesialmyk magnetisk legeringskjerner inkludert myk magnetisk legering 1J22/1J50/1J79.