La tragédie des processus traditionnels: pourquoi un changement est nécessaire?

La fabrication traditionnelle du stator et du rotor du rotor s'appuie sur des méthodes mécaniques (telles que le rivetage, le soudage et l'écrasement) pour empiler et sécuriser les feuilles en acier en silicium estampillé. Cette méthode mature vieille de plusieurs décennies présente de nombreux points de douleur inhérents:

-

Perte d'efficacité

Les points rivetés et soudés peuvent créer des courts-circuits locaux dans le noyau, générant des pertes supplémentaires de courant de Foucault et réduisant l'efficacité du moteur, en particulier dans les applications à haute vitesse et haute fréquence.

-

Contrainte mécanique

Les processus de rivetage et de soudage introduisent des contraintes mécaniques et thermiques, qui dégradent les propriétés magnétiques des feuilles d'acier en silicium et augmentent les pertes de fer.

-

Vibration et bruit

De minuscules lacunes entre les feuilles peuvent facilement générer des vibrations et du bruit sous l'influence des forces électromagnétiques, ce qui a un impact sur les performances NVH (bruit, vibration et dureté du moteur).

-

Limitations de conception

Les points de fixation mécanique occupent un espace précieux, ce qui limite les augmentations supplémentaires du taux de remplissage des machines à sous et de la densité de puissance.

-

Environnement et sécurité

Le soudage génère des fumées et le rivetage produit des débris métalliques, posant des défis dans l'environnement de production et la santé des travailleurs.

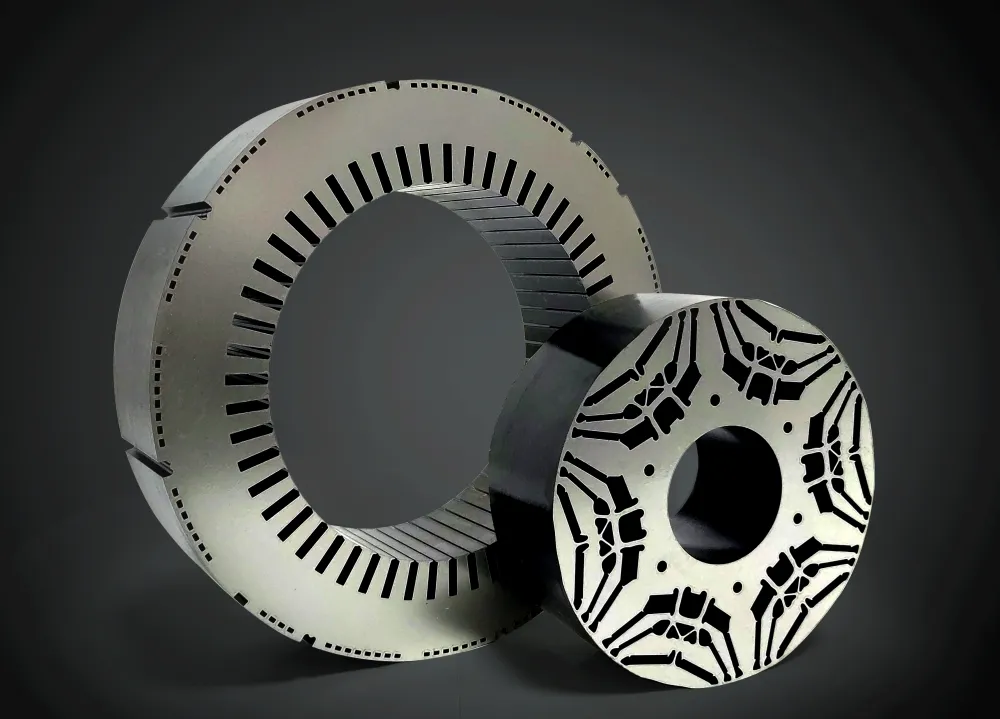

Backlack Technology: une solution élégante

La technologie des retombées est apparue, résolvant tous les problèmes susmentionnés de manière élégante. Son noyau implique l'enrobage de la surface des feuilles d'acier en silicium avec un vernis de collage spécial. Une fois les feuilles estampillées et empilées, le vernis est guéri par la chaleur et la pression, liant fermement toutes les feuilles ensemble dans un noyau solide et intégré.

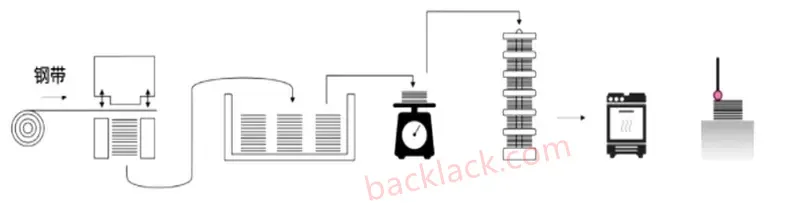

Le flux de processus simplifié est:

Bobine en acier en silicium � Reding Vernis revêtement � Séchage (à un état semi-carré) � Empestation de précision � Laminage � THALEUR ET DURING DE PRESSION � formant un noyau intégré à haute résistance

Pourquoi s'appelle-t-il un "changeur de jeu"? Quatre avantages de base

-

Améliore considérablement l'efficacité du moteur

Élimine les courts-circuits locaux: Pas de rivets ou de soudures, éliminant complètement les pertes de courant de Foucault causées par la fixation mécanique, réduisant la perte de fer de 10% à 20%.

Réduit la perte de fer: Empêche le traitement des contraintes de nuire aux propriétés magnétiques des feuilles d'acier en silicium, en maintenant les performances optimales du matériau.

-

Atteint une excellente performance NVH

Contact à 100% de surface: La couche adhésive comble toutes les lacunes microscopiques entre les feuilles, formant une structure globale extrêmement rigide, supprimant considérablement les vibrations et le bruit audible, et offrant une expérience plus silencieuse pour des applications haut de gamme telles que les véhicules électriques, les appareils médicaux de précision et les appareils domestiques.

-

Débloque une densité de puissance plus élevée

Économies d'espace: L'élimination de l'espace occupé par des rivets permet des emplacements plus profonds ou des yokes plus fins, permettant l'insertion de plus de fil de cuivre, augmentant le couple et la puissance de puissance et réalisant des moteurs plus petits et plus légers.

-

Fiabilité améliorée et production simplifiée

Corrosion et résistance à l'humidité: La couche adhésive isole efficacement l'humidité, protégeant le noyau de la corrosion et prolongeant la durée de vie du moteur.

Production automatisée: Cette technologie est parfaitement adaptée à des lignes de production entièrement automatisées, à l'empilement et à des lignes de production fascinantes, à la réduction des étapes de production et à l'amélioration de la cohérence, ce qui en fait un choix idéal pour mettre en œuvre l'industrie 4.0 Smart Manufacturing.

Prospects de demande: qui en bénéficiera en premier?

La technologie de backlack adhésive n'est pas une panacée, mais ses avantages sont cruciaux dans des domaines spécifiques:

- Motors d'entraînement des véhicules électriques: Ceux-ci nécessitent des niveaux de densité de puissance extrêmement élevés, de densité de puissance, ce qui en fait un domaine d'application de base pour la technologie de support adhésif.

- Servomoteurs de précision et robotique: Ils exigent une faible perte, une réponse élevée et de faibles vibrations, et les noyaux de support adhésifs offrent des avantages de performance inégalés.

- Appareils et drones domestiques haut de gamme: Ils visent un fonctionnement silencieux et une durabilité à long terme, et la technologie de support adhésive est l'arme secrète pour élever la qualité du produit.

- Moteurs à grande vitesse: Les méthodes de fixation traditionnelles peuvent se desserrer à des vitesses élevées, tandis que la structure intégrée du support adhésif offre une fiabilité irremplaçable.

En regardant: embrasser le changement technologique

La technologie des backlack représente la tendance inévitable vers la conception de moteurs plus efficace, sophistiquée et intégrée. Avec l'avancement continu des matériaux de vernis de collage (par exemple, une résistance aux obligations plus élevée, une isolation améliorée et des températures de durcissement plus faibles), son coût diminuera encore et son application se développera progressivement du marché haut de gamme.

Pour les constructeurs automobiles, le déploiement précoce et la maîtrise de la technologie des backlacks signifient saisir l'initiative dans la prochaine concurrence féroce et obtenir une voix dans la définition de la prochaine génération de moteurs hautes performances.

Conclusion

Les progrès technologiques simplifient toujours. La technologie des backlack remplace les rivets volumineux et les joints de soudure chaude par une fine couche de vernis, non seulement la résolution des défis d'ingénierie de longue date, mais également l'ouverture de nouveaux horizons dans la conception du moteur. Cela représente non seulement une mise à niveau de la technologie, mais aussi une révolution dans la pensée. Es-tu prêt?

À propos de la technologie de votre

Youyou Technology Co., Ltd. se spécialise dans la fabrication de cœurs de précision de backlack en divers matériaux magnétiques doux, y compris en acier de silicium backlack, en acier de silicium ultra-mince et en alliages magnétiques doux spécialisés. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques mous utilisés dans les composants de puissance clés tels que les moteurs à haute performance, les moteurs à grande vitesse, les transformateurs de fréquence moyenne et les réacteurs.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z / 35CS230HF), ainsi que les noyaux d'alliage magnétique doux spécialisés, y compris l'alliage magnétique doux 1J22 / 1J50 / 1J79.