Die Tragödie traditioneller Prozesse: Warum wird Veränderung benötigt?

Die herkömmliche Herstellung des Motorstatators und der Rotorkern beruht auf mechanischen Methoden (wie Nieten, Schweißen und Ausschnitten), um gestempelte Siliziumstahlblätter zu stapeln und zu sichern. Diese jahrzehntelange, reife Methode zeigt zahlreiche inhärente Schmerzpunkte:

-

Effizienzverlust

Spannte und geschweißte Punkte können im Kern lokale Kurzschlüsse erzeugen, wodurch zusätzliche Wirbelstromverluste erzeugt und die motorische Effizienz reduziert werden, insbesondere in Hochgeschwindigkeits-Hochfrequenzanwendungen.

-

Mechanischer Spannung

Die Spann- und Schweißverfahren führen mechanische und thermische Spannungen ein, die die magnetischen Eigenschaften der Siliziumstahlblätter abbauen und die Eisenverluste erhöhen.

-

Vibration und Rauschen

Winzige Lücken zwischen Blättern können unter dem Einfluss elektromagnetischer Kräfte leicht zu Vibrationen und Rauschen erzeugen, wodurch die NVH -Leistung des Motors (Rauschen, Vibration und Härte) beeinflusst wird.

-

Entwurfsbeschränkungen

Mechanische Fixierungspunkte belegen wertvolle Raum und begrenzen weitere Erhöhungen der Schlitzfüllung und Leistungsdichte.

-

Umwelt und Sicherheit

Das Schweißen erzeugt Dämpfe und die Nieten erzeugt Metallabfälle und stellt die Produktionsumgebung und die Gesundheit der Arbeiter dar.

Backlack -Technologie: eine elegante Lösung

Die Backlack -Technologie hat sich entstanden und alle oben genannten Probleme auf elegante Weise gelöst. Sein Kern beinhaltet die Beschichtung der Oberfläche der Siliziumstahlblätter mit einem speziellen Bindungslack. Nachdem die Blätter gestempelt und gestapelt sind, wird der Lack durch Wärme und Druck geheilt, wodurch alle Blätter fest zu einem festen, integrierten Kern verbunden sind.

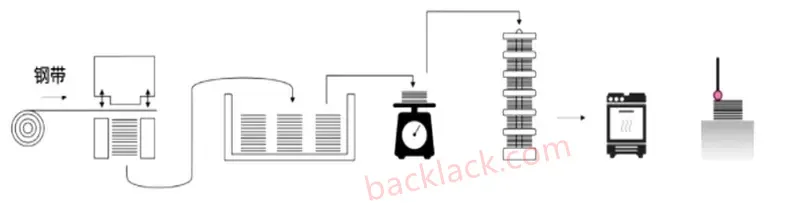

Der vereinfachte Prozessfluss ist:

Siliziumstahlspule � Bindungslackbeschichtung � Trocknung (zu einem halbheizten Zustand) � Präzisionsstempel � Laminierung � Wärme und Druckhärtung � bilden einen hochfesten, integrierten Kern bilden

Warum heißt es "Game Changer"? Vier Kernvorteile

-

Verbessert die motorische Effizienz erheblich

Eliminiert lokale Kurzschlüsse: Keine Nieten oder Schweißnähte, wodurch Eddy-Stromverluste durch mechanische Befestigung vollständig beseitigt werden, wodurch der Eisenverlust um 10%-20%gesenkt wird.

Reduziert den Eisenverlust: Verhindert, dass die Verarbeitungsspannung die magnetischen Eigenschaften der Siliziumstahlblätter beschädigt und die optimale Leistung des Materials aufrechterhält.

-

Erzielt eine ausgezeichnete NVH -Leistung

100% Oberflächenkontakt: Die Kleberschicht füllt alle mikroskopischen Lücken zwischen den Blättern, bildet eine extrem strenge Gesamtstruktur, unterdrückt signifikant Vibrationen und hörbares Geräusch und bietet eine ruhigere Erfahrung für High-End-Anwendungen wie Elektrofahrzeuge, Präzisionsmediziner und Haushaltsgeräte.

-

Schaltet eine höhere Leistungsdichte frei

Raumeinsparungen: Die Beseitigung des von Nieten besetzten Raums ermöglicht tiefere Schlitze oder dünnere Yokes, sodass das Einsetzen von mehr Kupferdraht, das Erhöhung des Drehmoments und die Ausgabe von kleineren und leichteren Motoren erhöht wird.

-

Verbesserte Zuverlässigkeit und vereinfachte Produktion

Korrosion und Feuchtigkeitsbeständigkeit: Die Klebstoffschicht isoliert effektiv Feuchtigkeit, schützt den Kern vor Korrosion und verlängerte die Lebensdauer der Motorin.

Automatisierte Produktion: Diese Technologie eignet sich perfekt für vollständig automatisierte Stanz-, Stapel- und Fesselungsleitungen, reduziert die Produktionsschritte und die Verbesserung der Konsistenz, was sie zu einer idealen Wahl für die Implementierung der Branchen -4.0 -Smart Manufacturing macht.

Bewerbungsaussichten: Wer wird zuerst profitieren?

Die Kleber -Backlack -Technologie ist kein Allheilmittel, aber ihre Vorteile sind in bestimmten Bereichen von entscheidender Bedeutung:

- Antriebsmotoren von Elektrofahrzeugen: Diese erfordern extrem hohe Effizienz, Leistungsdichte und Geräuschpegel, wodurch sie zu einem Kernanwendungsbereich für Kleberträgertechnologie sind.

- Präzisionsservo -Motoren und Robotik: Sie erfordern einen geringen Verlust, eine hohe Reaktion und eine geringe Schwingung, und klebende Backing -Kerne bieten unvergleichliche Leistungsvorteile.

- High-End-Hausgeräte und Drohnen: Sie streben nach ruhigem Betrieb und langfristiger Haltbarkeit, und die Kleberträgertechnologie ist die Geheimwaffe, um die Produktqualität zu erhöhen.

- Hochgeschwindigkeitsmotoren: Herkömmliche Fixierungsmethoden können sich bei hohen Geschwindigkeiten lösen, während die integrierte Struktur der Klebstoff -Unterstützung unersetzliche Zuverlässigkeit bietet.

Blick nach vorne: technologische Veränderung umarmen

Die Backlack -Technologie stellt den unvermeidlichen Trend zu effizienterer, anspruchsvollerer und integrierter Motordesign dar. Mit der kontinuierlichen Weiterentwicklung von Materialien der Bindungslack (z. B. höhere Bindungsstärke, verbesserte Isolierung und niedrigere Aushärttemperaturen) werden die Kosten weiter sinken und ihre Anwendung wird sich allmählich vom High-End-Markt ausdehnen.

Für motorische Hersteller bedeutet frühzeitiger Einsatz und Beherrschung der Backlack-Technologie die Initiative im bevorstehenden heftigen Wettbewerb und eine Stimme bei der Definition der nächsten Generation von Hochleistungsmotoren.

Abschluss

Technologische Fortschritte vereinfachen immer. Die Backlack-Technologie ersetzt sperrige Nieten und heiße Lötverbindungen durch eine dünne Lackschicht, die nicht nur langjährige technische Herausforderungen auflöst, sondern auch neue Horizonte im motorischen Design eröffnet. Dies stellt nicht nur ein Upgrade der Technologie, sondern auch eine Revolution im Denken dar. Sind Sie bereit?

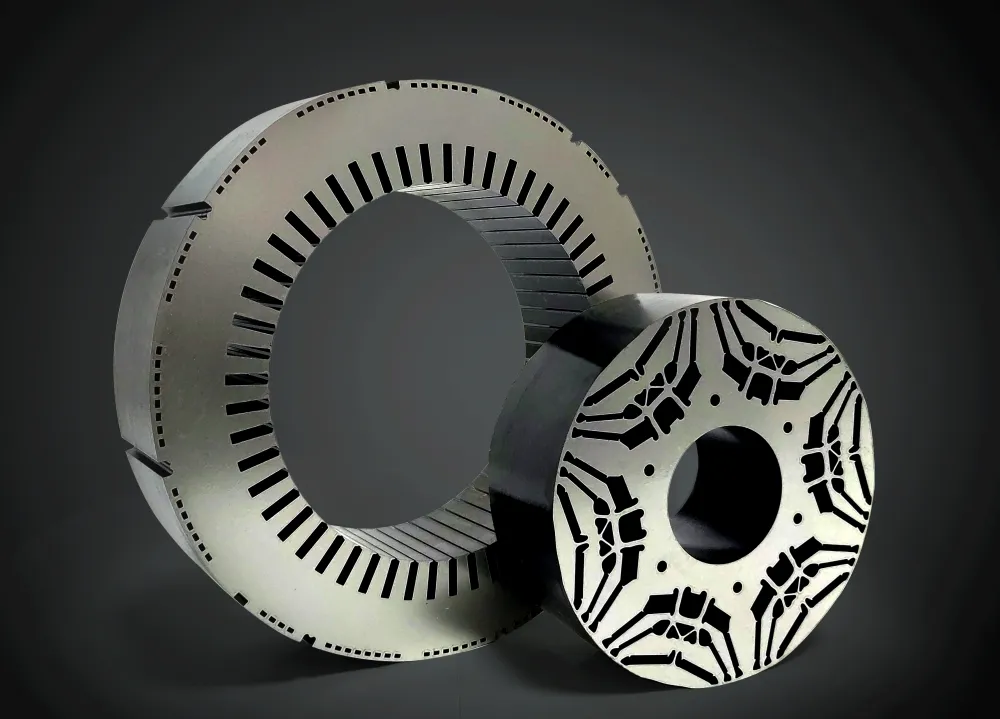

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von Backlack-Präzisionskernen aus verschiedenen weichen magnetischen Materialien spezialisiert, darunter Backlack Silicon Stahl, ultradünne Siliziumstahl und Backlack-Spezialmagnetikum. Wir verwenden fortschrittliche Herstellungsprozesse für Präzisionsmagnetkomponenten und bieten fortschrittliche Lösungen für weiche Magnetkerne an, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) sowie Spezialitäten mit weicher Magnetmagnetlokalen einschließlich Weichmagnet-Legierung 1J22/1J50/1J79.