Bi kịch của các quá trình truyền thống: Tại sao cần thay đổi?

Sản xuất lõi động cơ truyền thống và lõi cánh quạt dựa vào các phương pháp cơ học (như tán xạ, hàn và cắt) để xếp chồng và bảo đảm các tấm thép silicon đóng dấu. Phương pháp trưởng thành hàng thập kỷ, trưởng thành này thể hiện nhiều điểm đau vốn có:

-

Mất hiệu quả

Các điểm tán xạ và hàn có thể tạo ra các mạch ngắn cục bộ trong lõi, tạo ra các tổn thất dòng xoáy bổ sung và giảm hiệu quả động cơ, đặc biệt là trong các ứng dụng tần số cao, tốc độ cao.

-

Căng thẳng cơ học

Các quá trình tán xạ và hàn giới thiệu các ứng suất cơ học và nhiệt, làm giảm các tính chất từ tính của các tấm thép silicon và tăng tổn thất sắt.

-

Rung và tiếng ồn

Khoảng cách nhỏ giữa các tấm có thể dễ dàng tạo ra độ rung và tiếng ồn dưới ảnh hưởng của lực điện từ, ảnh hưởng đến hiệu suất NVH (nhiễu, độ rung và độ khắc) của động cơ.

-

Hạn chế thiết kế

Điểm cố định cơ học chiếm không gian có giá trị, giới hạn tăng thêm tốc độ lấp đầy khe và mật độ công suất.

-

Môi trường và an toàn

Hàn tạo ra khói và hấp dẫn tạo ra các mảnh vụn kim loại, đặt ra những thách thức cho môi trường sản xuất và sức khỏe của công nhân.

Công nghệ Backlack: Một giải pháp thanh lịch

Công nghệ Backlack đã xuất hiện, giải quyết tất cả các vấn đề đã nói ở trên một cách thanh lịch. Lõi của nó liên quan đến việc phủ lên bề mặt của các tấm thép silicon với một vecni liên kết đặc biệt. Sau khi các tấm được đóng dấu và xếp chồng lên nhau, vecni được chữa khỏi bằng nhiệt và áp lực, gắn chặt tất cả các tấm với nhau thành một lõi tích hợp, vững chắc.

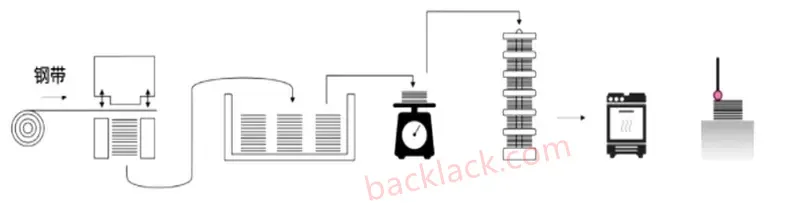

Lưu lượng quy trình đơn giản hóa là:

Cuộn thép silicon � liên kết lớp phủ varnish sấy khô (đến trạng thái bán được bảo vệ)

Tại sao nó được gọi là "người thay đổi trò chơi"? Bốn lợi thế cốt lõi

-

Cải thiện đáng kể hiệu quả của động cơ

Loại bỏ các mạch ngắn cục bộ: Không có đinh tán hoặc mối hàn, loại bỏ hoàn toàn các tổn thất dòng xoáy do buộc chặt cơ học, giảm 10%-20%mất sắt.

Giảm mất sắt: Ngăn ngừa căng thẳng xử lý khỏi làm hỏng các tính chất từ tính của các tấm thép silicon, duy trì hiệu suất tối ưu của vật liệu.

-

Đạt được hiệu suất NVH tuyệt vời

Tiếp xúc 100% bề mặt: Lớp kết dính lấp đầy tất cả các khoảng trống siêu nhỏ giữa các tấm, tạo thành cấu trúc tổng thể cực kỳ cứng nhắc, triệt tiêu đáng kể độ rung và tiếng ồn âm thanh, và cung cấp trải nghiệm yên tĩnh hơn cho các ứng dụng cao cấp như xe điện, thiết bị y tế chính xác và các thiết bị gia dụng.

-

Mở khóa mật độ năng lượng cao hơn

Tiết kiệm không gian: Loại bỏ không gian bị chiếm bởi đinh tán cho phép các khe sâu hơn hoặc các vết bẩn mỏng hơn, cho phép chèn nhiều dây đồng hơn, tăng mô -men xoắn và công suất, và đạt được động cơ nhỏ hơn và nhẹ hơn.

-

Độ tin cậy nâng cao và sản xuất đơn giản hóa

Ăn mòn và chống ẩm: Lớp kết dính phân lập độ ẩm một cách hiệu quả, bảo vệ lõi khỏi ăn mòn và kéo dài tuổi thọ vận động.

Sản xuất tự động: Công nghệ này hoàn toàn phù hợp cho các dây chuyền sản xuất đấm, xếp chồng và hấp dẫn hoàn toàn tự động, giảm các bước sản xuất và cải thiện tính nhất quán, khiến nó trở thành một lựa chọn lý tưởng để triển khai sản xuất thông minh ngành công nghiệp 4.0.

Triển vọng ứng dụng: Ai sẽ được hưởng lợi đầu tiên?

Công nghệ Backlack có chất kết dính không phải là thuốc chữa bách bệnh, nhưng lợi thế của nó rất quan trọng trong các lĩnh vực cụ thể:

- Động cơ lái xe điện: Những điều này đòi hỏi hiệu quả, mật độ năng lượng và độ ồn cực kỳ cao, khiến chúng trở thành khu vực ứng dụng cốt lõi cho công nghệ hỗ trợ dính.

- Động cơ servo chính xác và robot: Họ yêu cầu tổn thất thấp, phản ứng cao và độ rung thấp và lõi hỗ trợ dính mang lại lợi thế hiệu suất vô song.

- Thiết bị gia dụng và máy bay không người lái cao cấp: Họ phấn đấu cho hoạt động yên tĩnh và độ bền lâu dài, và công nghệ hỗ trợ chất kết dính là vũ khí bí mật để nâng cao chất lượng sản phẩm.

- Động cơ tốc độ cao: Các phương pháp sửa chữa truyền thống có thể nới lỏng ở tốc độ cao, trong khi cấu trúc tích hợp của mặt sau kết dính cung cấp độ tin cậy không thể thay thế.

Nhìn về phía trước: nắm lấy sự thay đổi công nghệ

Công nghệ Backlack đại diện cho xu hướng không thể tránh khỏi đối với thiết kế động cơ hiệu quả, tinh vi và tích hợp hơn. Với sự tiến bộ liên tục của các vật liệu vecni liên kết (ví dụ: cường độ liên kết cao hơn, cách nhiệt được cải thiện và nhiệt độ bảo dưỡng thấp hơn), chi phí của nó sẽ giảm hơn nữa và ứng dụng của nó sẽ dần dần mở rộng từ thị trường cao cấp.

Đối với các nhà sản xuất xe máy, triển khai sớm và làm chủ công nghệ Backlack có nghĩa là nắm bắt sáng kiến trong cuộc thi khốc liệt sắp tới và có được tiếng nói trong việc xác định thế hệ động cơ hiệu suất cao tiếp theo.

Phần kết luận

Những tiến bộ công nghệ luôn đơn giản hóa. Công nghệ Backlack thay thế đinh tán cồng kềnh và các mối hàn nóng bằng một lớp vecni mỏng, không chỉ giải quyết các thách thức kỹ thuật lâu dài mà còn mở ra những chân trời mới trong thiết kế động cơ. Điều này không chỉ đại diện cho một bản nâng cấp trong công nghệ mà còn là một cuộc cách mạng trong suy nghĩ. Bạn đã sẵn sàng?

Về công nghệ bạn

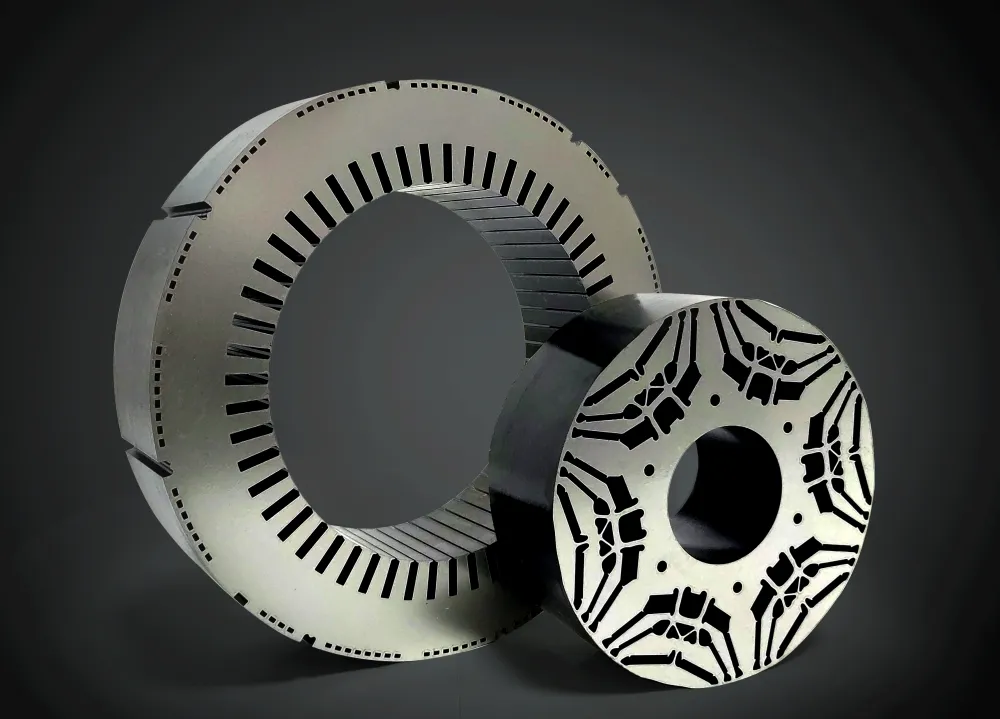

YOYOU Technology Co., Ltd. chuyên sản xuất các lõi chính xác của Backlack được làm bằng các vật liệu từ tính mềm khác nhau, bao gồm cả thép silicon, thép silicon siêu mỏng và hợp kim từ tính mềm. Chúng tôi sử dụng các quy trình sản xuất tiên tiến cho các thành phần từ tính chính xác, cung cấp các giải pháp tiên tiến cho các lõi từ tính mềm được sử dụng trong các thành phần công suất chính như động cơ hiệu suất cao, động cơ tốc độ cao, máy biến áp tần số trung bình và lò phản ứng.

Các sản phẩm cốt lõi chính xác liên kết của công ty hiện bao gồm một loạt các lõi thép silicon với độ dày dải 0,05mm (ST-050), 0,1mm (10JNEX900/ST-100), 0,15mm, 0,2mm (20JNeh1200/20HX1200/B20AV B35A250-Z/35CS230HF), cũng như các lõi hợp kim từ tính mềm đặc biệt bao gồm hợp kim từ tính mềm 1J22/1J50/1J79.