伝統的なプロセスの悲劇:なぜ変化が必要なのですか?

従来のモーターステーターとローターコア製造は、スタンプしたシリコン鋼シートを積み重ねて保護するために、機械的手法(リベット、溶接、クリッピングなど)に依存しています。この数十年前の成熟した方法は、多くの固有の問題点を提示します。

-

効率の損失

リベットされたポイントと溶接ポイントは、コアにローカルショートサーキットを作成し、特に高速で高周波アプリケーションで、追加の渦電流損失を生成し、モーター効率を低下させる可能性があります。

-

機械的ストレス

リベットと溶接プロセスは、シリコン鋼シートの磁気特性を分解し、鉄損失を増加させる機械的および熱応力を導入します。

-

振動とノイズ

シート間の小さなギャップは、電磁力の影響下で振動とノイズを簡単に生成し、モーターのNVH(ノイズ、振動、および過酷さ)性能に影響を与えます。

-

設計の制限

機械的固定点は貴重なスペースを占め、スロット充填速度と電力密度のさらなる増加を制限します。

-

環境と安全

溶接は煙を生成し、リベットは金属製の破片を生成し、生産環境と労働者の健康に課題をもたらします。

バックラックテクノロジー:エレガントなソリューション

バックラックテクノロジーが登場し、前述のすべての問題をエレガントな方法で解決しました。そのコアには、シリコン鋼シートの表面を特別な結合ワニスでコーティングすることが含まれます。シートが刻印されて積み重ねられた後、ワニスは熱と圧力によって癒され、すべてのシートを固体の統合コアにしっかりと結合します。

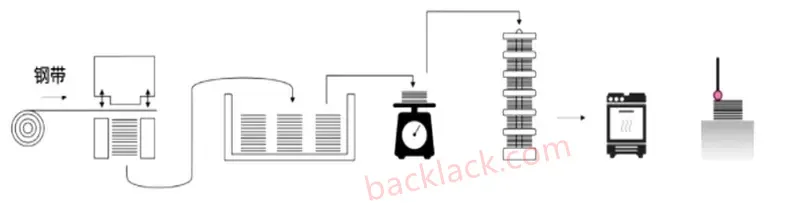

単純化されたプロセスフローは次のとおりです。

シリコンスチールコイル�結合ワニスコーティング�乾燥(半硬い状態へ)�精密スタンピング�ラミネーション�熱と圧力硬化�高強度の統合されたコアを形成する

なぜ「ゲームチェンジャー」と呼ばれるのですか? 4つのコア利点

-

モーター効率を大幅に改善します

ローカルショートサーキットを排除します:リベットや溶接はなく、機械的な固定による渦電流の損失を完全に排除し、鉄の損失を10%〜20%削減します。

鉄の損失を減らします:シリコンスチールシートの磁気特性を損傷するのを防ぎ、材料の最適な性能を維持します。

-

優れたNVHパフォーマンスを実現します

100%の表面接触:粘着層は、シート間のすべての微視的なギャップを埋め、非常に剛性の全体的な構造を形成し、振動と可聴ノイズを大幅に抑制し、電気自動車、精密医療機器、家電製品などの高級アプリケーションに静かな体験を提供します。

-

より高い電力密度のロックを解除します

宇宙節約:リベットで占めるスペースを除去すると、より深いスロットまたは薄いヨークが可能になり、より多くの銅線の挿入が可能になり、トルクと出力が増加し、より小さくて軽いモーターを達成できます。

-

信頼性と簡素化された生産の向上

腐食と湿気抵抗:接着層は、湿気を効果的に分離し、腐食からコアを保護し、運動寿命を延ばします。

自動生産:このテクノロジーは、完全に自動化されたパンチング、積み重ね、リベットの生産ラインに最適です。生産ステップの削減、一貫性の向上により、Industry 4.0スマートマニュファクチャリングを実装するのに理想的な選択肢となります。

アプリケーションの見通し:誰が最初に恩恵を受けるでしょうか?

接着バックラックテクノロジーは万能薬ではありませんが、その利点は特定の分野で重要です。

- 電気自動車駆動モーター:これらには、非常に高い効率、電力密度、およびノイズレベルが必要であり、接着剤バッキングテクノロジーのコアアプリケーションエリアになります。

- 精密サーボモーターとロボット工学:彼らは低損失、高い応答、低振動を必要とし、接着剤のバッキングコアは比類のないパフォーマンスの利点を提供します。

- ハイエンドの家電製品とドローン:彼らは静かな操作と長期的な耐久性を目指して努力しており、接着剤のバッキング技術は製品の品質を高めるための秘密兵器です。

- 高速モーター:従来の固定方法は高速で緩める可能性がありますが、接着剤のバッキングの統合構造はかけがえのない信頼性を提供します。

先を見据えて、技術の変化を受け入れる

バックラックテクノロジーは、より効率的で洗練され、統合されたモーター設計に向かう避けられない傾向を表しています。結合ワニス材料の継続的な進歩(たとえば、結合強度の向上、断熱の改善、硬化温度の低下)により、そのコストはさらに減少し、そのアプリケーションはハイエンド市場から徐々に拡大します。

モーターメーカーの場合、バックラックテクノロジーの早期展開と習得とは、今後の激しい競争でイニシアチブを押収し、次世代の高性能モーターを定義する際に声を上げることを意味します。

結論

技術の進歩は常に簡素化されます。バックラックテクノロジーは、かさばるリベットとホットはんだジョイントをワニスの薄い層に置き換えます。長年のエンジニアリングの課題を解決するだけでなく、モーターデザインの新しい視野を開きます。これは、テクノロジーのアップグレードだけでなく、思考の革命も表しています。準備はできたか?

あなたのテクノロジーについて

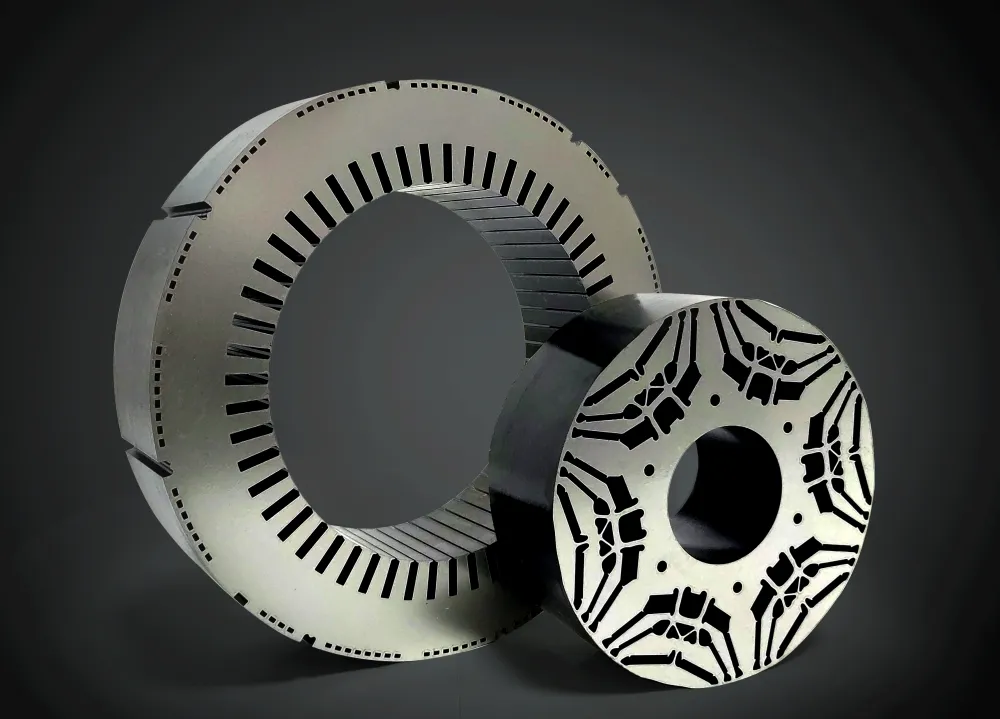

YouYou Technology Co.、Ltd。は、バックラックシリコンスチール、ウルトラシンシリコンスチール、バックラック専門の柔らかい磁気合金など、さまざまな柔らかい磁気材料で作られたバックラック精密コアの製造を専門としています。精密磁気成分の高度な製造プロセスを利用して、高性能モーター、高速モーター、中頻度変圧器、原子炉などの主要なパワーコンポーネントで使用されるソフト磁気コアに高度なソリューションを提供します。

同社は現在、0.05mm(ST-050)、0.1mm(10JNEX900/ST-100)、0.15mm、0.2mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF)のストリップ厚さのシリコンスチールコアの範囲が含まれています。 B35A250-Z/35CS230HF)、および軟質磁気合金1J22/1J50/1J79を含む特殊なソフト磁気合金コア。