La tragedia de los procesos tradicionales: ¿por qué se necesita el cambio?

La fabricación tradicional del estator del motor y el núcleo del rotor se basa en métodos mecánicos (como remachar, soldar y recorte) para apilar y asegurar las láminas de acero de silicio estampadas. Este método maduro de décadas presenta numerosos puntos de dolor inherentes:

-

Pérdida de eficiencia

Los puntos remachados y soldados pueden crear cortocircuitos locales en el núcleo, generando pérdidas de corriente de Eddy adicionales y reduciendo la eficiencia del motor, especialmente en aplicaciones de alta velocidad y alta frecuencia.

-

Estrés mecánico

Los procesos fascinantes y de soldadura introducen tensiones mecánicas y térmicas, lo que degradan las propiedades magnéticas de las láminas de acero de silicio y aumenta las pérdidas de hierro.

-

Vibración y ruido

Pequeños huecos entre las láminas pueden generar fácilmente vibraciones y ruido bajo la influencia de las fuerzas electromagnéticas, lo que impacta el rendimiento del NVH (ruido, vibración y dureza) del motor.

-

Limitaciones de diseño

Los puntos de fijación mecánica ocupan un espacio valioso, lo que limita los aumentos adicionales en la velocidad de relleno de ranura y la densidad de potencia.

-

Ambiental y seguridad

La soldadura genera humos y remachado produce restos de metal, planteando desafíos para el entorno de producción y la salud de los trabajadores.

Tecnología de retroceso: una solución elegante

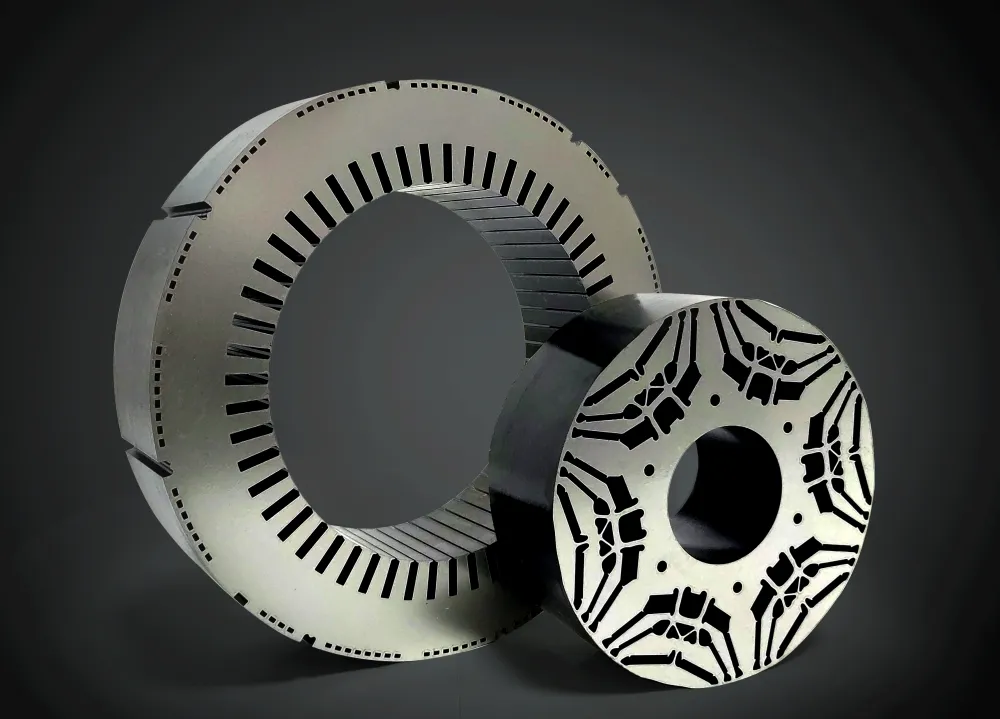

Ha surgido la tecnología Backlack, resolviendo todos los problemas antes mencionados de una manera elegante. Su núcleo implica recubrir la superficie de las láminas de acero de silicio con un barniz de unión especial. Después de que las sábanas se estampan y apilan, el barniz se cura por calor y presión, uniendo firmemente todas las sábanas en un núcleo sólido e integrado.

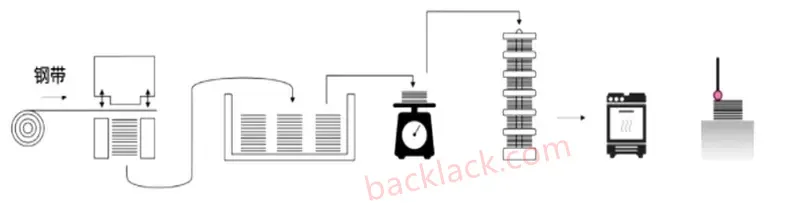

El flujo de proceso simplificado es:

Bobina de acero de silicio � recubrimiento de barniz de unión � secado (a un estado semi curado) � estampado de precisión � laminación � curado de calor y presión � formando un núcleo de alta resistencia e integrado

¿Por qué se llama un "cambio de juego"? Cuatro ventajas básicas

-

Mejora significativamente la eficiencia del motor

Elimina los cortocircuitos locales: No hay remaches ni soldaduras, eliminando por completo las pérdidas de corriente de Fouca Eddy causadas por la fijación mecánica, lo que reduce la pérdida de hierro en un 10%-20%.

Reduce la pérdida de hierro: Evita que el estrés de procesamiento dañe las propiedades magnéticas de las láminas de acero de silicio, manteniendo el rendimiento óptimo del material.

-

Logra un excelente rendimiento de NVH

100% de contacto superficial: La capa adhesiva llena todos los espacios microscópicos entre las sábanas, formando una estructura general extremadamente rígida, suprimiendo significativamente la vibración y el ruido audible, y proporcionando una experiencia más tranquila para aplicaciones de alta gama como vehículos eléctricos, dispositivos médicos de precisión y electrodomésticos.

-

Desbloquea una mayor densidad de potencia

Ahorro de espacio: Eliminar el espacio ocupado por los remaches permite ranuras más profundas o yugos más delgados, lo que permite la inserción de más alambre de cobre, aumentando el torque y la potencia de salida, y logrando motores más pequeños y livianos.

-

Confiabilidad mejorada y producción simplificada

Resistencia a la corrosión y la humedad: La capa adhesiva aísla efectivamente la humedad, protegiendo el núcleo de la corrosión y extendiendo la vida del motor.

Producción automatizada: Esta tecnología es perfectamente adecuada para puñetazos totalmente automatizados, apilamientos y líneas de producción fascinantes, reduciendo los pasos de producción y mejorando la consistencia, lo que lo convierte en una opción ideal para implementar la fabricación inteligente de la industria 4.0.

Perspectivas de la aplicación: ¿Quién se beneficiará primero?

La tecnología de retroiluminación adhesiva no es una panacea, pero sus ventajas son cruciales en áreas específicas:

- Motores de manejo de vehículos eléctricos: Estos requieren niveles de eficiencia, densidad de potencia y ruido extremadamente altos, lo que los convierte en un área de aplicación central para la tecnología de respaldo adhesivo.

- Servomotores de precisión y robótica: Exigen baja pérdida, alta respuesta y baja vibración y núcleos de respaldo adhesivos ofrecen ventajas de rendimiento incomparables.

- Electrodomésticos y drones de alta gama: Se esfuerzan por la operación tranquila y la durabilidad a largo plazo, y la tecnología de respaldo adhesivo es el arma secreta para elevar la calidad del producto.

- Motores de alta velocidad: Los métodos de fijación tradicionales pueden aflojarse a altas velocidades, mientras que la estructura integrada del respaldo adhesivo proporciona una confiabilidad irremplazable.

Mirando hacia el futuro: abrazar el cambio tecnológico

La tecnología de retroceso representa la tendencia inevitable hacia un diseño de motor más eficiente, sofisticado e integrado. Con el avance continuo de los materiales de barniz de enlace (por ejemplo, mayor resistencia a los bonos, mejor aislamiento y bajas temperaturas de curado), su costo disminuirá aún más y su aplicación se expandirá gradualmente desde el mercado de alta gama.

Para los fabricantes de motores, el despliegue temprano y el dominio de la tecnología de retroceso significa aprovechar la iniciativa en la próxima competencia feroz y obtener una voz para definir la próxima generación de motores de alto rendimiento.

Conclusión

Los avances tecnológicos siempre simplifican. La tecnología de retroceso reemplaza a los remaches voluminosos y las juntas de soldadura en caliente con una capa delgada de barniz, no solo resuelve desafíos de ingeniería de larga data, sino que también abre nuevos horizontes en el diseño del motor. Esto representa no solo una actualización en tecnología sino también una revolución en el pensamiento. ¿Estás listo?

Acerca de la tecnología de su parte

Yoyou Technology Co., Ltd. se especializa en la fabricación de núcleos de precisión de retroiluminación hechos de varios materiales magnéticos blandos, incluidos el acero de silicio de retroceso, el acero de silicio ultra delgado y las aleaciones magnéticas suaves especializadas de retroceso. Utilizamos procesos de fabricación avanzados para componentes magnéticos de precisión, proporcionando soluciones avanzadas para núcleos magnéticos blandos utilizados en componentes de potencia clave, como motores de alto rendimiento, motores de alta velocidad, transformadores de frecuencia media y reactores.

Los productos de núcleo de precisión de autoexpresión de la compañía actualmente incluyen una gama de núcleos de acero de silicio con espesores de tiras de 0.05 mm (ST-050), 0.1 mm (10JNEX900/ST-100), 0.15 mm, 0.2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) y 0.35MM (35JNE210/35JNE B35A250-Z/35CS230HF), así como núcleos especializados de aleación magnética suave, incluida la aleación magnética suave 1J22/1J50/1J79.