Tragedin med traditionella processer: Varför förändring behövs?

Traditionell motorstator och tillverkning av rotorkärnan förlitar sig på mekaniska metoder (som rivet, svetsning och klippning) för att stapla och säkra stämplade kiselstålark. Denna årtionden gamla, mogna metod presenterar många inneboende smärtpunkter:

-

Effektivitetsförlust

Nitade och svetsade punkter kan skapa lokala kortkretsar i kärnan, generera ytterligare virvelströmförluster och minska motorisk effektivitet, särskilt i höghastighets, högfrekventa applikationer.

-

Mekanisk stress

De nitande och svetsprocesserna introducerar mekaniska och termiska spänningar, som försämrar de magnetiska egenskaperna hos kiselstålarken och ökar järnförluster.

-

Vibration och brus

Små luckor mellan lakan kan enkelt generera vibrationer och brus under påverkan av elektromagnetiska krafter, vilket påverkar motorns NVH (brus, vibration och hårdhet).

-

Designbegränsningar

Mekaniska fixeringspunkter upptar värdefullt utrymme, vilket begränsar ytterligare ökningar av spårfyllningshastigheten och effekttätheten.

-

Miljö och säkerhet

Svetsning genererar ångor och nitande producerar metallskräp, vilket utgör utmaningar för produktionsmiljön och arbetarnas hälsa.

Backlack -teknik: en elegant lösning

Backlack -tekniken har dykt upp och löser alla ovannämnda problem på ett elegant sätt. Kärnan involverar beläggning av ytan på kiselstålarken med en speciell lacklack. Efter att lakan är stämplade och staplade, botas lacken av värme och tryck, och binder fast alla lakan i en solid, integrerad kärna.

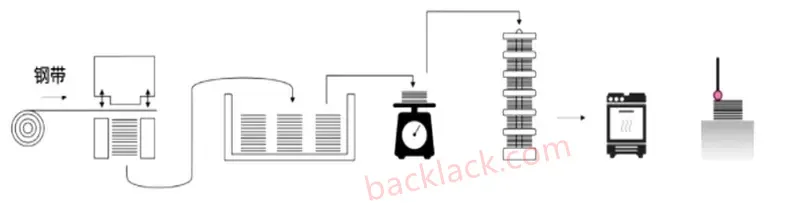

Det förenklade processflödet är:

Silikonstålspole � Bindning Lackbeläggning � Torkning (till ett halvtillstånd) � Precisionsstämpel � Laminering � Värme och tryckkuring � Formning av en högstyrka, integrerad kärna

Varför kallas det en "spelväxlare"? Fyra kärnfördelar

-

Förbättrar motorisk effektivitet avsevärt

Eliminerar lokala kortslutningar: Inga nitar eller svetsar, vilket helt eliminerar virvelströmförluster orsakade av mekanisk fästning, vilket minskar järnförlusten med 10%-20%.

Minskar järnförlust: Förhindrar bearbetning av stress från att skada de magnetiska egenskaperna hos kiselstålarken och bibehålla materialets optimala prestanda.

-

Uppnår utmärkt NVH -prestanda

100% ytkontakt: Det limskiktet fyller alla mikroskopiska luckor mellan lakan, bildar en extremt styv övergripande struktur, avsevärt undertrycker vibrationer och hörbart brus och ger en tystare upplevelse för avancerade applikationer som elektriska fordon, precisionsmedicinska apparater och hushållsapparater.

-

Låser upp högre effektdensitet

Rymdbesparingar: Att eliminera det utrymme som ockuperas av nitar möjliggör djupare spår eller tunnare ok, vilket möjliggör införandet av mer koppartråd, ökande vridmoment och kraftuttag och uppnår mindre och lättare motorer.

-

Förbättrad tillförlitlighet och förenklad produktion

Korrosion och fuktmotstånd: Det limskiktet isolerar effektivt fukt, skyddar kärnan från korrosion och förlänger motorlivet.

Automatiserad produktion: Denna teknik är perfekt lämpad för hela automatiserad stansning, stapling och spännande produktionslinjer, minskar produktionsstegen och förbättrar konsistensen, vilket gör det till ett idealiskt val för att implementera Industry 4.0 Smart Manufacturing.

Ansökningsutsikter: Vem kommer att dra nytta av först?

Sidhäftande backlack -teknik är inte ett universalmedel, men dess fördelar är avgörande inom specifika områden:

- Elfordonsdrivmotorer: Dessa kräver extremt hög effektivitet, kraftdensitet och ljudnivåer, vilket gör dem till ett kärnapplikationsområde för limsteknologi.

- Precision Servomotorer och robotik: De kräver låg förlust, hög respons och låg vibration, och limstödkärnor erbjuder enastående prestationsfördelar.

- Avancerade hushållsapparater och drönare: De strävar efter tyst drift och långsiktig hållbarhet, och limsteknik är det hemliga vapnet för att höja produktkvaliteten.

- Höghastighetsmotorer: Traditionella fixeringsmetoder kan lossa med höga hastigheter, medan den integrerade strukturen för limstöd ger oföränderlig tillförlitlighet.

Ser framåt: Omfamna teknisk förändring

Backlack -teknik representerar den oundvikliga trenden mot effektivare, sofistikerad och integrerad motorisk design. Med det kontinuerliga framsteget av limningslackmaterial (t.ex. högre bindningsstyrka, förbättrad isolering och lägre härdningstemperaturer) kommer dess kostnad att minska ytterligare och dess tillämpning kommer gradvis att expandera från avancerade marknaden.

För motortillverkare innebär tidig distribution och behärskning av backlack-teknik att ta in initiativet i den kommande hårda konkurrensen och få en röst för att definiera nästa generation av högpresterande motorer.

Slutsats

Teknologiska framsteg förenklar alltid. Backlack-teknik ersätter skrymmande nitar och heta lödfogar med ett tunt lager lack, inte bara löser långvariga tekniska utmaningar utan också öppnar upp nya horisonter i motordesign. Detta representerar inte bara en uppgradering inom teknik utan också en revolution i tänkande. Är du redo?

Om youyou -teknik

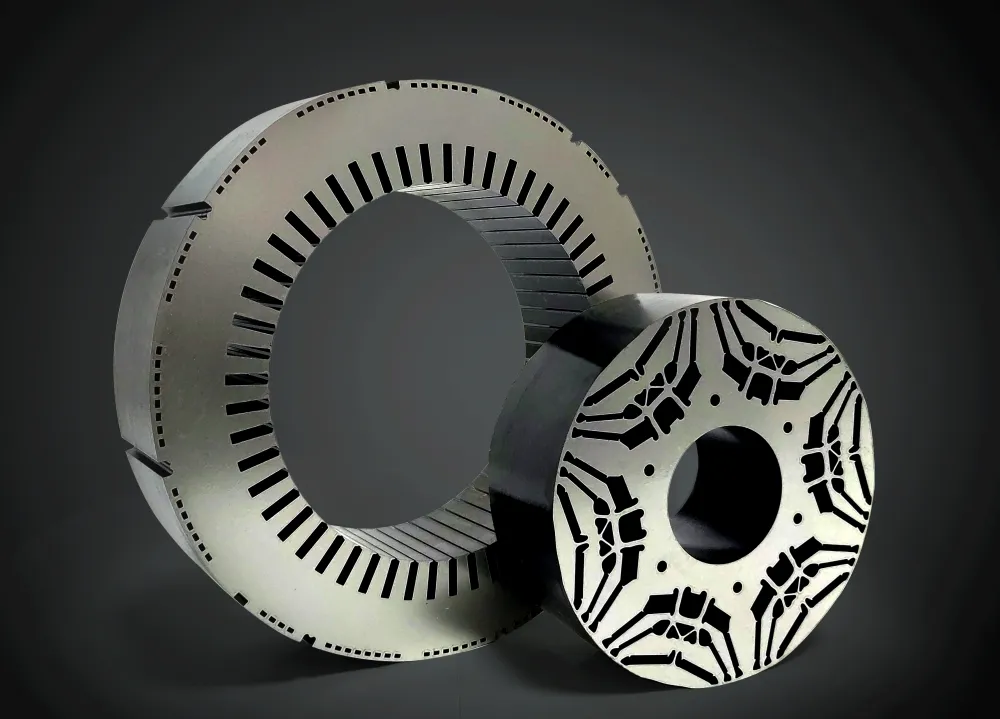

Youyou Technology Co., Ltd. specialiserat sig på tillverkning av backlack-precisionskärnor gjorda av olika mjuka magnetiska material, inklusive backlack-kiselstål, ultratunn kiselstål och backlack-specialmagnetiska legeringar. Vi använder avancerade tillverkningsprocesser för precisionsmagnetiska komponenter och tillhandahåller avancerade lösningar för mjuka magnetkärnor som används i viktiga kraftkomponenter såsom högpresterande motorer, höghastighetsmotorer, medelfrekvenstransformatorer och reaktorer.

Företagets självbindande precisionskärnprodukter inkluderar för närvarande en rad kiselstålkärnor med striptjocklekar på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2mm (20JH1200/20HX1200/B20AV1200 B35A250-Z/35CS230HF), såväl som specialmjuka magnetiska legeringskärnor inklusive mjuk magnetlegering 1J22/1J50/1J79.