Трагедія традиційних процесів: навіщо потрібна зміна?

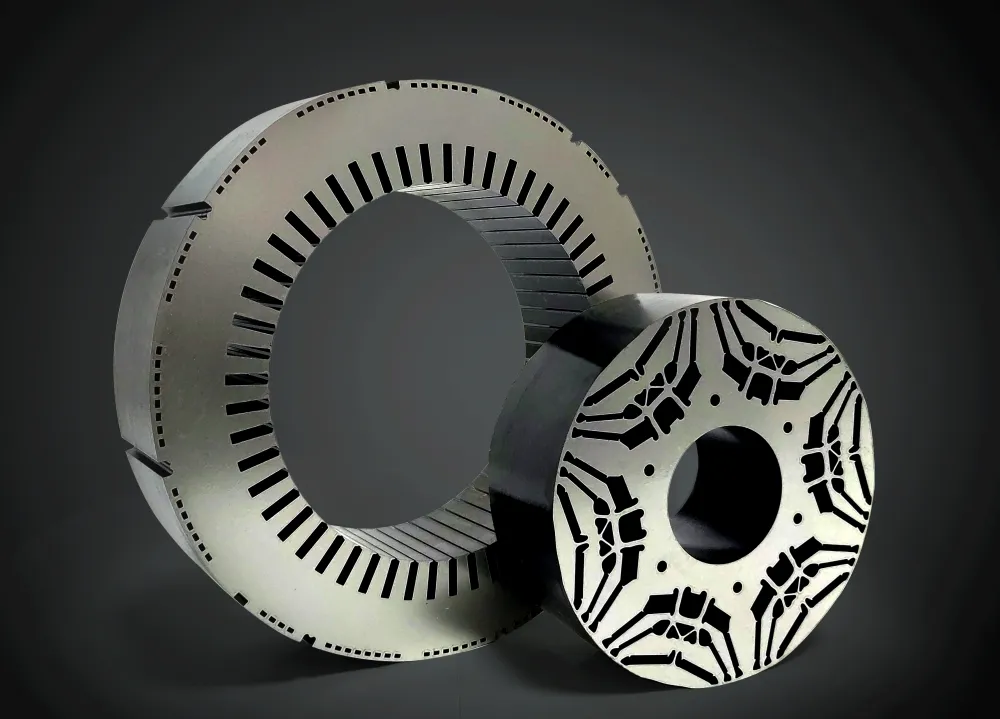

Традиційне виробництво моторного статора та ротора покладається на механічні методи (наприклад, заклепки, зварювання та відсікання) для укладання та захисту штампованих кремнієвих сталевих листів. Цей десятиліття зрілий метод представляє численні притаманні больові точки:

-

Втрата ефективності

Заклеплені та зварені точки можуть створювати локальні короткі схеми в ядрі, генеруючи додаткові втрати вихрового струму та знижуючи ефективність двигуна, особливо у високошвидкісних, високочастотних додатках.

-

Механічне напруження

Процеси заклепки та зварювання вводять механічні та теплові напруги, які погіршують магнітні властивості аркушів кремнієвої сталі та збільшують втрати заліза.

-

Вібрація та шум

Крихітні прогалини між аркушами можуть легко генерувати вібрацію та шум під впливом електромагнітних сил, впливаючи на продуктивність NVH (шум, вібрація та суворість) двигуна.

-

Обмеження дизайну

Механічні точки фіксації займають цінний простір, обмежуючи подальше збільшення швидкості заповнення слотів та щільності потужності.

-

Екологічна та безпека

Зварювання генерує випари та клепки, що виробляє металеві сміття, створюючи проблеми для виробничого середовища та здоров'я працівників.

Технологія Backlack: елегантне рішення

З'явилася технологія Backlack, вирішивши всі вищезгадані проблеми елегантно. Її ядро передбачає покриття поверхні кремнієвих сталевих листів спеціальним лакам для скріплення. Після того, як простирадла будуть викарбовані та складені, лак виліковується теплом і тиском, міцно скріплюючи всі аркуші разом у тверду інтегровану серцевину.

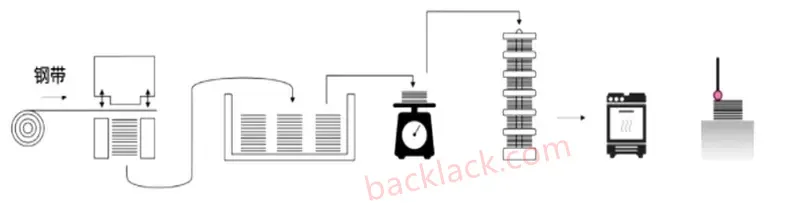

Спрощений потік процесу:

Кремнієва сталева котушка � покриття лаку для склеювання � сушіння (до напіввимірного стану) � точне штампування � ламінування � тепло і тиск � утворюють високоміцне, інтегроване ядро

Чому це називається "зміна гри"? Чотири основні переваги

-

Значно підвищує ефективність руху

Виключає місцеві короткі схеми: Немає заклепки або зварювання, повністю усунувши втрати вихрового струму, спричинені механічним кріпленням, зменшуючи втрату заліза на 10%-20%.

Зменшує втрату заліза: Запобігає переробці напруги пошкодити магнітні властивості аркушів кремнієвої сталі, підтримуючи оптимальні показники матеріалу.

-

Досягає чудових продуктивності NVH

100% поверхневий контакт: Клейовий шар заповнює всі мікроскопічні прогалини між аркушами, утворюючи надзвичайно жорстку загальну структуру, значно придушуючи вібрацію та звуковий шум, і забезпечуючи більш тихий досвід для високого класу, таких як електромобілі, точні медичні пристрої та домашні прилади.

-

Розблокує більш високу щільність потужності

Заощадження простору: Усунення простору, зайнятого заклепками, дозволяє робити більш глибокі проміжки або тонші Юки, що дозволяє вставити більше мідного дроту, збільшення крутного моменту та потужності та досягнення менших і легших двигунів.

-

Підвищена надійність та спрощене виробництво

Корозія та волога: Клейовий шар ефективно ізолює вологу, захищаючи серцевину від корозії та продовжуючи термін експлуатації.

Автоматизоване виробництво: Ця технологія ідеально підходить для повністю автоматизованих пробивання, укладання та закріплення виробничих ліній, зменшення етапів виробництва та вдосконалення послідовності, що робить її ідеальним вибором для впровадження розумного виробництва промисловості.

Перспективи заявки: Хто спочатку отримає користь?

Технологія клею не є панацеєю, але її переваги мають вирішальне значення у конкретних областях:

- Двигуни приводу електричного транспортного засобу: Вони потребують надзвичайно високої ефективності, щільності потужності та шуму, що робить їх основною зоною застосування для клейкої підкладки.

- Точні сервомотори та робототехніка: Вони вимагають низьких втрат, високої реакції та низької вібрації, а клейкі підкладки пропонують неперевершені переваги продуктивності.

- Домашня техніка та безпілотники високого класу: Вони прагнуть до тихої експлуатації та довгострокової довговічності, а клейова підкладка-це таємна зброя для підвищення якості продукції.

- Високошвидкісні двигуни: Традиційні методи фіксації можуть послабитись на високих швидкостях, тоді як інтегрована структура клейкої підкладки забезпечує незамінну надійність.

Забігає наперед: сприйняття технологічних змін

Технологія Backlack являє собою неминучу тенденцію до більш ефективної, складної та інтегрованої моторної конструкції. З безперервним просуванням матеріалів для зв'язків лаків (наприклад, більш високої міцності зв’язку, покращеної ізоляції та нижчої температури затвердіння), його вартість ще більше зменшиться, а застосування поступово розширюватиметься з ринку високого класу.

Для виробників двигунів, раннє розгортання та оволодіння технологіями Backlack означає вилучення ініціативи у майбутній жорстокій конкуренції та здобуття голосів у визначенні наступного покоління високопродуктивних двигунів.

Висновок

Технологічний прогрес завжди спрощується. Технологія Backlack замінює об'ємні заклепки та гарячі паяльні стики з тонким шаром лаку, що не лише вирішують давні інженерні виклики, але й відкривають нові горизонти в дизайні двигуна. Це являє собою не лише оновлення технологій, але й революцію в мисленні. Ви готові?

Про вас

Technoly Co., Ltd. спеціалізується на виготовленні точних ядер, виготовлених з різних м’яких магнітних матеріалів, включаючи кремнієву сталь, ультратонкий кремній сталь та спеціалізовані м'які магнітні сплави. Ми використовуємо вдосконалені виробничі процеси для точних магнітних компонентів, забезпечуючи вдосконалені рішення для м'яких магнітних ядер, що використовуються в ключових компонентах потужності, таких як високопродуктивні двигуни, високошвидкісні двигуни, трансформатори середньої частоти та реактори.

Компанія Self-Conding Precision Core Products в даний час включає діапазон кремнієвих сталевих ядер із товщиною смужок 0,05 мм (ST-050), 0,1 мм (10jnex900/ST-100), 0,15 мм, 0,2 мм (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) та 0,35 мм (35JNE210CS1200HF) та 0,35 мм (35JNE210CS1200HF) та 0,35 мм (35JNE210CS130HF) та 0,35 мм B35A250-Z/35CS230HF), а також спеціалізовані ядра м'якого магнітного сплаву, включаючи м'який магнітний сплав 1J22/1J50/1J79.