Tragedia tradycyjnych procesów: dlaczego zmiana jest potrzebna?

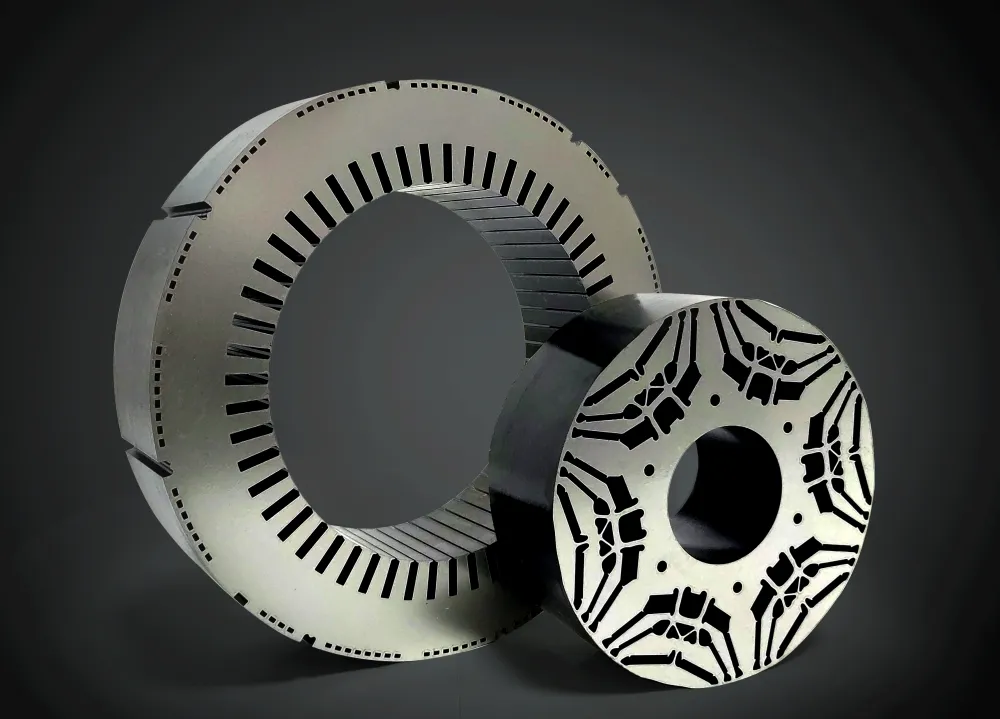

Tradycyjna produkcja stojana silnikowego i rdzeń wirnika opiera się na metodach mechanicznych (takich jak nit, spawanie i przycinanie) w celu stosu i zabezpieczonego stemplowanej krzemowej arkuszy stali. Ta dziesięciolecia, dojrzała metoda przedstawia wiele nieodłącznych punktów bólu:

-

Utrata wydajności

Nitowane i spawane punkty mogą tworzyć lokalne zwarcia w rdzeniu, generując dodatkowe straty prądu wirowego i zmniejszając wydajność silnika, szczególnie w dużych zastosowaniach o dużej częstotliwości.

-

Naprężenie mechaniczne

Procesy nitowania i spawania wprowadzają naprężenia mechaniczne i termiczne, które degradują właściwości magnetyczne arkuszy stali silikonowej i zwiększają straty żelaza.

-

Wibracje i hałas

Małe szczeliny między arkuszami mogą łatwo generować wibracje i hałas pod wpływem sił elektromagnetycznych, wpływając na działanie NVH (hałas, wibracje i surowość).

-

Ograniczenia projektowe

Mechaniczne punkty mocowania zajmują cenną przestrzeń, ograniczając dalszy wzrost szybkości napełniania szczelin i gęstości mocy.

-

Środowisko i bezpieczeństwo

Spawanie generuje opary, a nitowanie wytwarza metalowe resztki, stanowiąc wyzwania dla środowiska produkcyjnego i zdrowia pracowników.

Technologia backlack: eleganckie rozwiązanie

Pojawiła się technologia backlack, rozwiązując wszystkie wyżej wymienione problemy w elegancki sposób. Jego rdzeń polega na pokryciu powierzchni krzemowych arkuszy stali za pomocą specjalnego lakieru wiązania. Po wytłoczeniu i ułożeniu arkuszy lakier jest wyleczony przez ciepło i ciśnienie, mocno łączą wszystkie arkusze ze solidnym, zintegrowanym rdzeniem.

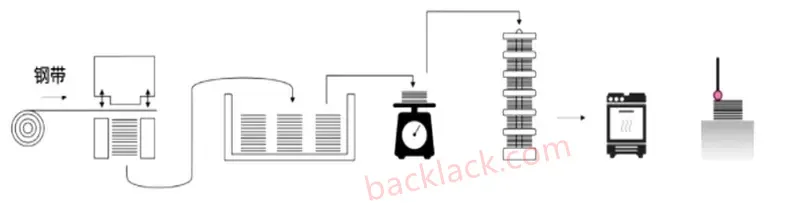

Uproszczony przepływ procesu to:

Suszenie powłoki lakieru wiązania krzemowego � Suszenie (do stanu półwarunkowego) � Precyzyjne stemplowanie � laminowanie � Utwardzenie ciepła i ciśnienia � tworząc zintegrowane rdzeń o wysokiej wytrzymałości, zintegrowane, zintegrowane rdzeń

Dlaczego nazywa się to „zmieniaczem gier”? Cztery podstawowe zalety

-

Znacząco poprawia wydajność motoryczną

Eliminuje lokalne zwarcia: Brak nitów lub spoin, całkowicie eliminując straty prądu wirowego spowodowane mechanicznym przymocowaniem, zmniejszając utratę żelaza o 10%-20%.

Zmniejsza utratę żelaza: Zapobiega uszkodzeniu naprężenia obciążającego właściwości magnetyczne krzemowych arkuszy stali, utrzymując optymalną wydajność materiału.

-

Osiąga doskonałą wydajność NVH

100% kontakt powierzchniowy: Warstwa kleju wypełnia wszystkie mikroskopijne luki między arkuszami, tworząc wyjątkowo sztywną ogólną strukturę, znacznie tłumiąc wibracje i dźwięk, zapewniając cichsze wrażenia dla aplikacji wysokiej klasy, takich jak pojazdy elektryczne, precyzyjne urządzenia medyczne i urządzenia domowe.

-

Odblokowuje wyższą gęstość mocy

Oszczędności przestrzeni: Wyeliminowanie przestrzeni zajmowanej przez nity pozwala na głębsze szczeliny lub cieńsze jokie, umożliwiając wstawienie większej liczby drutu miedzianego, zwiększenie momentu obrotowego i mocy wyjściowej oraz osiągnięcie mniejszych i lżejszych silników.

-

Zwiększona niezawodność i uproszczona produkcja

Odporność na korozję i wilgoć: Warstwa kleju skutecznie izoluje wilgoć, chroniąc rdzeń przed korozją i rozszerzając żywotność motoryczną.

Zautomatyzowana produkcja: Ta technologia doskonale nadaje się do w pełni zautomatyzowanego uderzenia, układania i porywającego linie produkcyjne, zmniejszanie kroków produkcyjnych i poprawa spójności, co czyni ją idealnym wyborem do wdrażania inteligentnej produkcji branży 4.0.

Perspektywy aplikacji: kto skorzysta pierwszy?

Technologia kleju nie jest panaceum, ale jej zalety są kluczowe w określonych obszarach:

- Silniki napędowe pojazdów elektrycznych: Wymagają one wyjątkowo wysokiej wydajności, gęstości mocy i poziomów hałasu, co czyni je podstawowym obszarem zastosowania technologii podkładu kleju.

- Precyzyjne silniki i robotyki: Wymagają niskiej straty, wysokiej reakcji i niskich wibracji, a kleje się rdzenie podkładowe oferują niezrównane zalety wydajności.

- Wysokiej klasy urządzenia domowe i drony: Dążą do cichej eksploatacji i długoterminowej trwałości, a technologia poparcia kleby jest tajną bronią podnoszącą jakość produktu.

- Silniki szybkie: Tradycyjne metody mocowania mogą poluzować przy dużych prędkościach, podczas gdy zintegrowana struktura podkładu kleju zapewnia niezastąpioną niezawodność.

Patrząc w przyszłość: obejmowanie zmian technologicznych

Technologia backlack reprezentuje nieunikniony trend w kierunku bardziej wydajnego, wyrafinowanego i zintegrowanego projektowania silnika. Wraz z ciągłym postępem materiałów lakierskich (np. Wyższa wytrzymałość wiązania, ulepszona izolacja i niższe temperatury utwardzania), jej koszt jeszcze bardziej spadnie, a jego zastosowanie stopniowo rozszerza się z rynku wysokiej klasy.

Dla producentów silników wczesne wdrożenie i opanowanie technologii backlack oznacza przejęcie inicjatywy w nadchodzącej zaciekłej konkurencji i zdobycie głosu w definiowaniu nowej generacji silników o wysokiej wydajności.

Wniosek

Postępy technologiczne zawsze upraszczają. Technologia backlack zastępuje nieporęczne nity i gorące połączenia lutownicze cienką warstwą lakieru, nie tylko rozwiązywanie długotrwałych wyzwań inżynierskich, ale także otwierając nowe horyzonty w projektowaniu silników. Jest to nie tylko ulepszenie technologii, ale także rewolucja w myśleniu. Czy jesteś gotowy?

O technologii ciebie

Youyou Technology Co., Ltd. specjalizuje się w produkcji precyzyjnych rdzeni reakcji wykonanych z różnych miękkich materiałów magnetycznych, w tym stali krzemowej, ultra-cienkiej stali krzemowej i specjalistycznych miękkich stopach magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne dla precyzyjnych komponentów magnetycznych, zapewniając zaawansowane roztwory dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach zasilania, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Firma samodzielnie budujące precyzyjne produkty rdzeniowe obejmują obecnie szereg rdzeni stalowych silikonowych o grubości paska 0,05 mm (ST-050), 0,1 mm (10Jnex900/ST-100), 0,15 mm, 0,2 mm (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35Jne210/35Jne230/35jne230/350/35Jne230/350/35Jne230/350/35 B35A250-Z/35CS230HF), a także specjalne miękkie ceory magnetyczne, w tym miękki stop magnetyczny 1J22/1J50/1J79.