A tragédia dos processos tradicionais: por que a mudança é necessária?

A fabricação tradicional do estator de motor e do rotor depende de métodos mecânicos (como rebitagem, soldagem e recorte) para empilhar e proteger as folhas de aço de silício estampadas. Este método maduro e de décadas apresenta numerosos pontos de dor inerentes:

-

Perda de eficiência

Pontos rebitados e soldados podem criar circuitos curtos locais no núcleo, gerando perdas de corrente de Foucault adicionais e reduzindo a eficiência motora, especialmente em aplicações de alta velocidade e alta frequência.

-

Estresse mecânico

Os processos de rebitagem e soldagem introduzem tensões mecânicas e térmicas, que degradam as propriedades magnéticas das folhas de aço de silício e aumentam as perdas de ferro.

-

Vibração e ruído

Pequenas lacunas entre as folhas podem facilmente gerar vibração e ruído sob a influência das forças eletromagnéticas, impactando o desempenho do NVH (ruído, vibração e dureza) do motor.

-

Limitações de design

Os pontos de fixação mecânicos ocupam espaço valioso, limitando aumentos adicionais na taxa de preenchimento de slot e na densidade de potência.

-

Ambiental e segurança

A soldagem gera fumaça e fascinante produz detritos metálicos, apresentando desafios para o ambiente de produção e a saúde dos trabalhadores.

Tecnologia Backlack: uma solução elegante

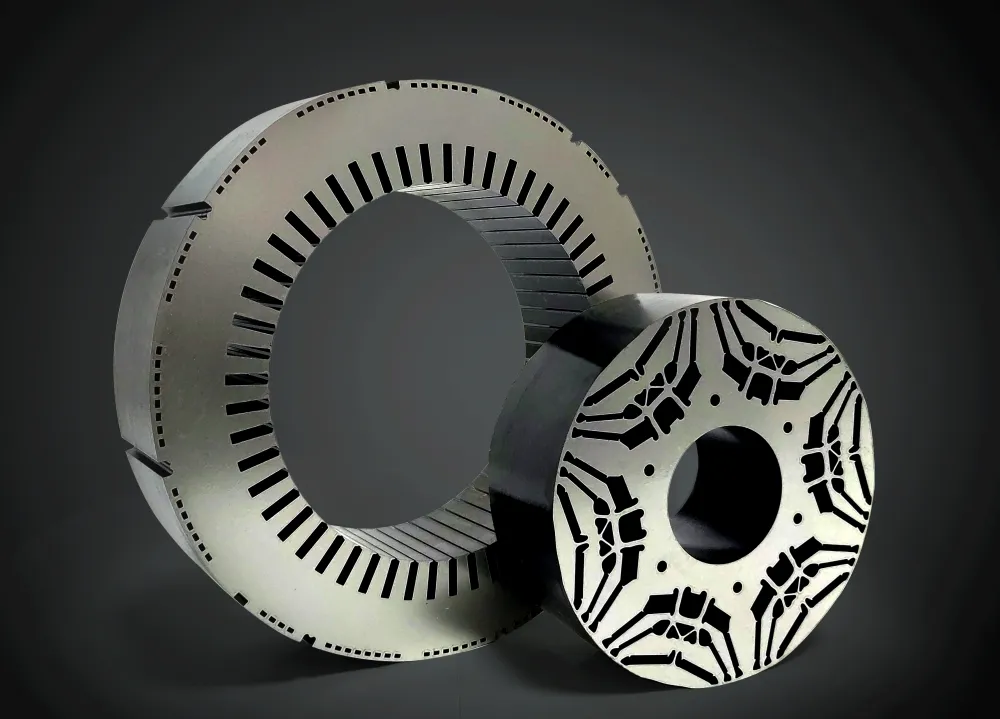

A tecnologia Backlack surgiu, resolvendo todos os problemas mencionados de uma maneira elegante. Seu núcleo envolve o revestimento da superfície das folhas de aço de silício com um verniz de ligação especial. Depois que as folhas são estampadas e empilhadas, o verniz é curado por calor e pressão, unindo firmemente todas as folhas em um núcleo sólido e integrado.

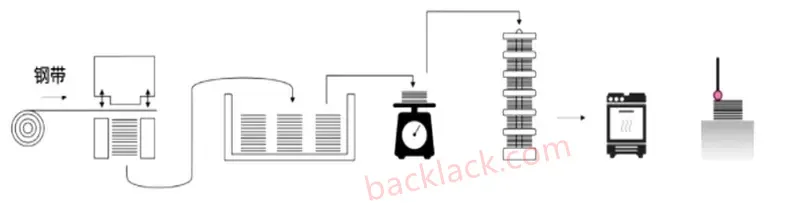

O fluxo de processo simplificado é:

Bobina de aço de silício `` revestimento de verniz de ligação `` secagem (para um estado semi-curado) `` Estampagem de precisão � Laminação � Calor e pressão cura � Formando um núcleo integrado de alta resistência e

Por que é chamado de "divisor de águas"? Quatro vantagens principais

-

Melhora significativamente a eficiência motora

Elimina os curtos circuitos locais: Sem rebites ou soldas, eliminando completamente as perdas de corrente de Foucault causadas pela fixação mecânica, reduzindo a perda de ferro em 10%a 20%.

Reduz a perda de ferro: Impede o estresse do processamento de danificar as propriedades magnéticas das folhas de aço de silício, mantendo o desempenho ideal do material.

-

Alcança excelente desempenho NVH

100% de contato superficial: A camada adesiva preenche todas as lacunas microscópicas entre as folhas, formando uma estrutura geral extremamente rígida, suprimindo significativamente a vibração e o ruído audível e fornecendo uma experiência mais silenciosa para aplicações de ponta, como veículos elétricos, dispositivos médicos de precisão e eletrodomésticos.

-

Desbloqueia maior densidade de potência

Economia de espaço: Eliminar o espaço ocupado por rebites permite slots mais profundos ou gargalhões mais finos, permitindo a inserção de mais fios de cobre, aumentando o torque e a potência e alcançando motores menores e mais leves.

-

Confiabilidade aprimorada e produção simplificada

Corrosão e resistência à umidade: A camada adesiva isola efetivamente a umidade, protegendo o núcleo da corrosão e prolongando a vida útil do motor.

Produção automatizada: Essa tecnologia é perfeitamente adequada para perfurar, empilhamento e fascinante linhas de produção totalmente automatizadas, reduzindo as etapas de produção e melhorando a consistência, tornando -a a escolha ideal para implementar a fabricação inteligente da indústria 4.0.

Perspectivas de aplicativos: Quem se beneficiará primeiro?

A tecnologia adesiva de backlack não é uma panacéia, mas suas vantagens são cruciais em áreas específicas:

- Motores de acionamento de veículos elétricos: Isso requer eficiência extremamente alta, densidade de energia e níveis de ruído, tornando -os uma área de aplicação principal para a tecnologia de apoio adesivo.

- Precision Servo Motors and Robotics: Eles exigem baixa perda, alta resposta e baixa vibração e núcleos de apoio adesivo oferecem vantagens de desempenho incomparáveis.

- Eletrodomésticos de última geração e drones: Eles se esforçam para operação silenciosa e durabilidade a longo prazo, e a tecnologia de apoio adesivo é a arma secreta para elevar a qualidade do produto.

- Motores de alta velocidade: Os métodos de fixação tradicionais podem se soltar em altas velocidades, enquanto a estrutura integrada do apoio adesivo fornece confiabilidade insubstituível.

Olhando para o futuro: abraçar a mudança tecnológica

A tecnologia Backlack representa a tendência inevitável para um design de motor mais eficiente, sofisticado e integrado. Com o avanço contínuo dos materiais de verniz de ligação (por exemplo, maior resistência à união, isolamento aprimorado e temperaturas de cura mais baixas), seu custo diminuirá ainda mais e sua aplicação se expandirá gradualmente do mercado de ponta.

Para os fabricantes de motores, a implantação precoce e o domínio da tecnologia de backlack significa aproveitar a iniciativa na próxima competição feroz e ganhar voz na definição da próxima geração de motores de alto desempenho.

Conclusão

Os avanços tecnológicos sempre simplificam. A tecnologia de backlack substitui rebites volumosos e juntas de solda quente por uma fina camada de verniz, não apenas resolvendo desafios de engenharia de longa data, mas também abrindo novos horizontes no design do motor. Isso representa não apenas uma atualização na tecnologia, mas também uma revolução no pensamento. Você está pronto?

Sobre sua tecnologia

A Youyou Technology Co., Ltd. é especializada na fabricação de núcleos de precisão de backlack feitos de vários materiais magnéticos moles, incluindo aço de silício de backlack, aço de silício ultrafino e ligas magnéticas macias especiais. Utilizamos processos avançados de fabricação para componentes magnéticos de precisão, fornecendo soluções avançadas para núcleos magnéticos moles usados em componentes de potência-chave, como motores de alto desempenho, motores de alta velocidade, transformadores de frequência média e reatores.

Atualmente, os produtos de núcleo de precisão de auto-ligação da empresa incluem uma variedade de núcleos de aço de silício com espessura de tira de 0,05 mm (ST-050), 0,1 mm (10JNex900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF), e 0.3HX1212m1200/20m1200/20m1200 (3,15m1200/20m1200/20m1200/20m1200 e 0,15mm1230/20m1200/20m1200/20m1200/20m1200/20m1200 e 0,15mm1230/20m1200/20m1200 e 0,15 mm. B35A250-Z/35CS230HF), bem como núcleos especiais de liga magnética macia, incluindo liga magnética macia 1J22/1J50/1J79.