A hagyományos folyamatok tragédiája: Miért van szükség változásra?

A hagyományos motoros állórész és a rotormag -gyártás mechanikai módszereken (például szegecselés, hegesztés és vágás) támaszkodik a szilícium acéllemezek rakására és rögzítésére. Ez az évtizedes, érett módszer számos velejáró fájdalompontot mutat be:

-

Hatékonysági veszteség

A szegecselt és hegesztett pontok helyi rövidzárlatokat hozhatnak létre a magban, további örvényáram-veszteségeket generálva és csökkentve a motor hatékonyságát, különösen a nagysebességű, magas frekvenciájú alkalmazásokban.

-

Mechanikai feszültség

A szegecselési és hegesztési folyamatok mechanikai és termikus feszültségeket vezetnek be, amelyek rontják a szilícium acéllemezek mágneses tulajdonságait és növelik a vasveszteségeket.

-

Rezgés és zaj

A lemezek közötti apró rések könnyen rezgést és zajt generálhatnak az elektromágneses erők hatására, befolyásolva a motor NVH (zaj, rezgés és kemény) teljesítményét.

-

Tervezési korlátozások

A mechanikus rögzítési pontok értékes helyet foglalnak el, korlátozva a rés kitöltési sebességének és az energia sűrűségének további növekedését.

-

Környezeti és biztonság

A hegesztés füstöket generál, és a szegecselés fém törmeléket eredményez, és kihívásokat jelent a termelési környezet és a munkavállalók egészségének.

Backlack technológia: Elegáns megoldás

Megjelent a Backlack Technology, a fent említett problémákat elegáns módon oldja meg. Magja magában foglalja a szilícium acéllemezek felületének egy speciális kötőházba történő bevonását. Miután a lemezeket lepecsételték és egymásra rakják, a lakkot hő és nyomás gyógyítja, szilárdan összekapcsolva az összes lepedőt szilárd, integrált magba.

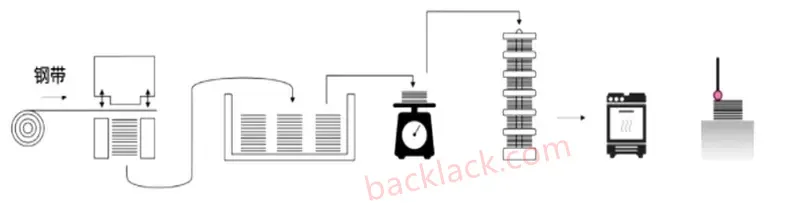

Az egyszerűsített folyamatáramlás:

Szilícium acél tekercs � kötő lakk bevonat � szárítás (félig szárított állapotba) � precíziós bélyegzés � laminálás � hő- és nyomásjavító � nagy szilárdságú, integrált magot képez

Miért hívják "játékváltónak"? Négy alapvető előny

-

Jelentősen javítja a motor hatékonyságát

Kiküszöböli a helyi rövidzárlatokat: Nincs szegecsek vagy hegesztések, amelyek teljesen kiküszöbölik az örvényáram-veszteségeket, amelyeket a mechanikus rögzítés okoz, és a vasveszteséget 10%-20%-kal csökkenti.

Csökkenti a vasvesztést: Megakadályozza, hogy a feldolgozási stressz károsítsa a szilícium acéllemezek mágneses tulajdonságait, fenntartva az anyag optimális teljesítményét.

-

Kiváló NVH teljesítményt ér el

100% felületi érintkezés: A ragasztó réteg kitölti az összes mikroszkopikus rést a lapok között, rendkívül merev általános szerkezetet képezve, jelentősen elnyomva a rezgést és a hallható zajt, és csendesebb élményt nyújt a csúcskategóriás alkalmazások, például az elektromos járművek, a precíziós orvosi eszközök és az otthoni készülékek számára.

-

Feloldja a nagyobb teljesítmény sűrűségét

Helymegtakarítás: A szegecsek által elfoglalt hely kiküszöbölése lehetővé teszi a mélyebb réseket vagy a vékonyabb igákat, lehetővé téve a több rézhuzal behelyezését, a nyomaték és a teljesítmény növelését, valamint a kisebb és könnyebb motorok elérését.

-

Fokozott megbízhatóság és egyszerűsített termelés

Korrózió és nedvességállóság: A ragasztó réteg hatékonyan elkülöníti a nedvességet, védi a magot a korróziótól és meghosszabbítja a motor élettartamát.

Automatizált gyártás: Ez a technológia tökéletesen alkalmas a teljesen automatizált lyukasztáshoz, egymásra rakáshoz és a szegecseléshez, a gyártási lépések csökkentéséhez és a következetesség javításához, ideális választás az ipari 4.0 intelligens gyártás megvalósításához.

Alkalmazási kilátások: Ki fog profitálni először?

A ragasztó backlack technológia nem csodaszer, de előnyei döntő jelentőségűek az egyes területeken:

- Elektromos jármű hajtó motorok: Ezek rendkívül nagy hatékonyságra, energia sűrűségre és zajszintre van szükség, és ezáltal alapvető alkalmazási terület a ragasztási támogatás technológiájához.

- Precíziós szervo motorok és robotika: Alacsony veszteséget, magas választ és alacsony rezgést igényelnek, és a ragasztó háttér magok páratlan teljesítmény -előnyöket kínálnak.

- Csúcskategóriás otthoni készülékek és drónok: Arra törekszenek a csendes működésre és a hosszú távú tartósságra, és a ragasztási támogatási technológia a titkos fegyver a termékminőség növeléséhez.

- Nagy sebességű motorok: A hagyományos rögzítési módszerek nagy sebességgel meglazulhatnak, míg a ragasztó hátlap integrált szerkezete pótolhatatlan megbízhatóságot biztosít.

Előre nézve: A technológiai változás átfogása

A Backlack Technology az elkerülhetetlen tendenciát képviseli a hatékonyabb, kifinomultabb és integrált motoros tervezés felé. A kötési lakk anyagok folyamatos fejlődésével (például a magasabb kötési szilárdság, a jobb szigetelés és az alacsonyabb kikeményedési hőmérsékletek) költségei tovább csökkennek, és alkalmazása fokozatosan kibővül a csúcskategóriás piacról.

A motorgyártók számára a korai telepítés és a backlack technológia elsajátítása azt jelenti, hogy megragadják a kezdeményezést a közelgő heves versenyen, és hangot szerezzenek a nagy teljesítményű motorok következő generációjának meghatározásában.

Következtetés

A technológiai fejlődés mindig egyszerűsül. A Backlack Technology helyettesíti a terjedelmes szegecseket és a forró forrasztási ízületeket egy vékony lakkréteggel, nemcsak a régóta fennálló mérnöki kihívások megoldásával, hanem új horizontot nyitva a motoros tervezésben. Ez nemcsak a technológiai frissítést, hanem a gondolkodás forradalmát is képviseli. Készen állsz?

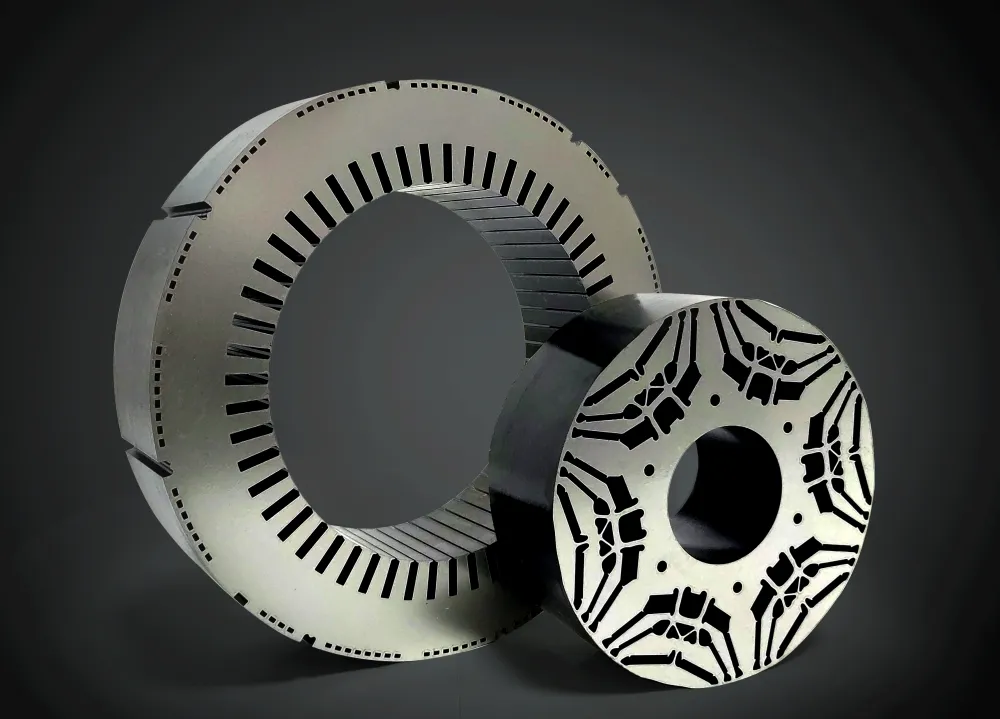

A te technológiáról

Az Yoyou Technology Co., Ltd. a backlack precíziós magok gyártására szakosodott, különféle lágy mágneses anyagokból, beleértve a Backlack Silicon Steel, az ultravékony szilícium acél és a backlack speciális lágy mágneses ötvözeteket. Fejlett gyártási folyamatokat használunk a precíziós mágneses alkatrészekhez, fejlett megoldásokat kínálunk a lágy mágneses magokhoz, amelyeket a kulcsfontosságú energiakomponensekben, például a nagy teljesítményű motorokban, a nagysebességű motorokban, a közepes frekvenciájú transzformátorokban és a reaktorokban használnak.

A vállalat önmegkötési precíziós alaptermékei jelenleg számos szilícium acélmag-tartományt tartalmaznak, amelyek csík vastagságú, 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) és 0,35MM (35JNE2120/35JNA230/35JNA230/35JNA230/35 J30/35 J30/35 mm (35JNE21200/B20AV1200), és 0,2 mm (20JNEH1200/20HX1200 B35A250-Z/35CS230HF), valamint speciális lágy mágneses ötvözet magok, beleértve a lágy mágneses ötvözetet, 1J22/1J50/1J79.