La tragedia dei processi tradizionali: perché è necessario il cambiamento?

La produzione tradizionale per statori di motori e rotore si basa su metodi meccanici (come la rivettamento, la saldatura e il ritaglio) per impilare e fissare fogli di acciaio in silicio stampato. Questo metodo di decenni e maturo presenta numerosi punti deboli intrinseci:

-

Perdita di efficienza

I punti rivettati e saldati possono creare cortocircuiti locali nel nucleo, generando ulteriori perdite di corrente parassita e riducendo l'efficienza del motore, in particolare nelle applicazioni ad alta velocità e ad alta frequenza.

-

Stress meccanico

I processi avvincenti e di saldatura introducono sollecitazioni meccaniche e termiche, che degradano le proprietà magnetiche dei fogli di acciaio al silicio e aumentano le perdite di ferro.

-

Vibrazione e rumore

Piccoli spazi tra i fogli possono facilmente generare vibrazioni e rumore sotto l'influenza delle forze elettromagnetiche, influenzando le prestazioni NVH (rumore, vibrazione e durezza) del motore.

-

Limitazioni di progettazione

I punti di fissaggio meccanico occupano uno spazio prezioso, limitando ulteriori aumenti della velocità di riempimento delle slot e della densità di potenza.

-

Ambientale e sicurezza

La saldatura genera fumi e avvincenti produce detriti metallici, ponendo sfide per l'ambiente di produzione e la salute dei lavoratori.

Tecnologia backlack: una soluzione elegante

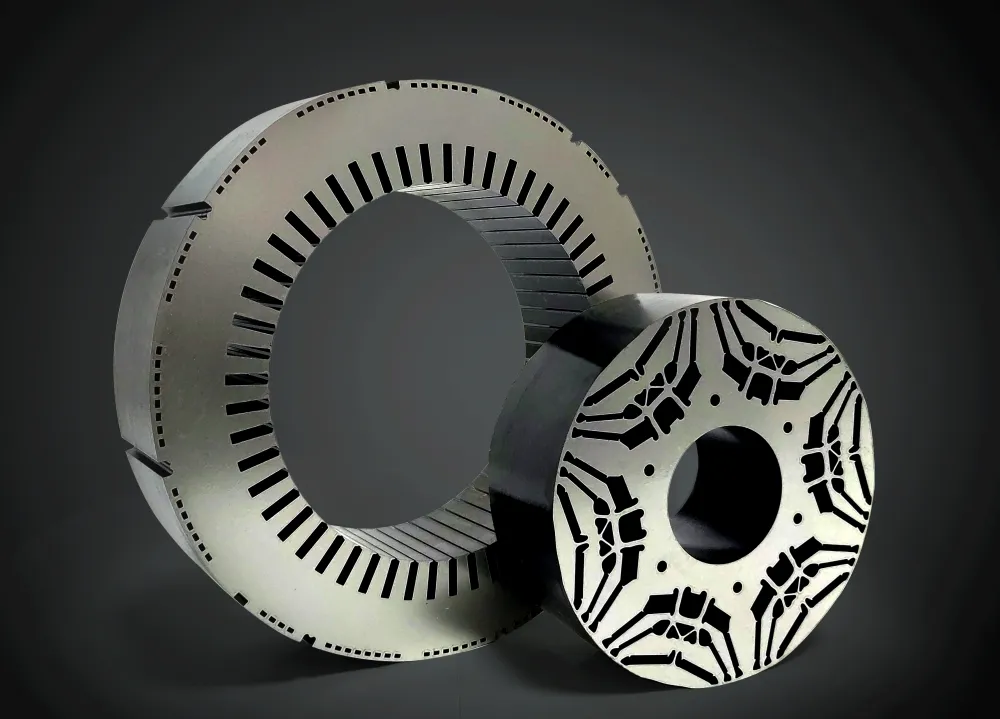

È emersa la tecnologia dei backlack, risolvendo tutti i problemi di cui sopra in modo elegante. Il suo nucleo prevede il rivestimento della superficie dei fogli di acciaio al silicio con una vernice per legame speciale. Dopo che i fogli sono stati stampati e impilati, la vernice viene curata per calore e pressione, unendo saldamente tutti i fogli insieme in un nucleo solido e integrato.

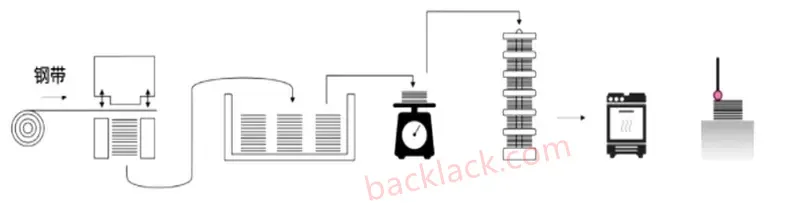

Il flusso di processo semplificato è:

Bobina di acciaio al silicio � rivestimento di vernice legante � asciugatura (a uno stato semi-creato) � Stamping di precisione � Laminazione � Curanamento del calore e della pressione � Formando un nucleo integrato ad alta resistenza e integrato

Perché si chiama "Game Changer"? Quattro vantaggi fondamentali

-

Migliora significativamente l'efficienza motoria

Elimina i cortocircuiti locali: Nessun rivetto o saldatura, eliminando completamente le perdite di corrente parassita causate dal fissaggio meccanico, riducendo la perdita di ferro del 10%-20%.

Riduce la perdita di ferro: Impedisce la lavorazione dello stress dal danneggiare le proprietà magnetiche dei fogli di acciaio al silicio, mantenendo le prestazioni ottimali del materiale.

-

Raggiunge eccellenti prestazioni NVH

Contatto superficiale al 100%: Lo strato adesivo riempie tutte le lacune microscopiche tra i fogli, formando una struttura generale estremamente rigida, sopprimendo significativamente le vibrazioni e il rumore udibile e fornendo un'esperienza più silenziosa per applicazioni di fascia alta come veicoli elettrici, dispositivi medici di precisione e elettrodomestici.

-

Sblocca una maggiore densità di potenza

Risparmio dello spazio: Eliminare lo spazio occupato dai rivetti consente slot più profondi o gioki più sottili, consentendo l'inserimento di più filo di rame, aumentando la coppia e la potenza e il raggiungimento di motori più piccoli e leggeri.

-

Affidabilità migliorata e produzione semplificata

Resistenza alla corrosione e all'umidità: Lo strato adesivo isola efficacemente l'umidità, proteggendo il nucleo dalla corrosione e estendendo la vita motoria.

Produzione automatizzata: Questa tecnologia è perfettamente adatta per le linee di produzione di punzonatura, impilamento e avvincenti completamente automatizzati, riducendo le fasi di produzione e migliorando la coerenza, rendendola una scelta ideale per l'implementazione della produzione intelligente dell'industria 4.0.

Prospettive di applicazione: chi ne trarrà beneficio?

La tecnologia del backlack adesivo non è una panacea, ma i suoi vantaggi sono cruciali in aree specifiche:

- Motori azionari per veicoli elettrici: Questi richiedono livelli estremamente elevati, densità di potenza e rumore, rendendoli un'area di applicazione fondamentale per la tecnologia di supporto adesiva.

- Precision Servo Motors and Robotics: Richiedono basse perdite, alta risposta e basse vibrazioni e nuclei di supporto adesivo offrono vantaggi di prestazioni senza pari.

- Elettrodomestici e droni di fascia alta: Si sforzano di funzionare tranquille e durata a lungo termine e la tecnologia di supporto adesiva è l'arma segreta per elevare la qualità del prodotto.

- Motori ad alta velocità: I metodi di fissaggio tradizionali possono allentarsi ad alta velocità, mentre la struttura integrata del sostegno adesivo offre affidabilità insostituibile.

Guardando al futuro: abbracciare il cambiamento tecnologico

La tecnologia backlack rappresenta l'inevitabile tendenza verso la progettazione motoria più efficiente, sofisticata e integrata. Con il continuo avanzamento dei materiali di vernice in legame (ad esempio, una maggiore resistenza al legame, un miglioramento dell'isolamento e una minore temperatura di polimerizzazione), il suo costo diminuirà ulteriormente e la sua applicazione si espanderà gradualmente dal mercato di fascia alta.

Per i produttori di motori, l'implementazione precoce e la padronanza della tecnologia del contraccolpo significano sequestrare l'iniziativa nella prossima forte concorrenza e ottenere una voce nel definire la prossima generazione di motori ad alte prestazioni.

Conclusione

I progressi tecnologici semplificano sempre. La tecnologia del backlack sostituisce i rivetti voluminosi e le giunti di saldatura calda con un sottile strato di vernice, non solo risolvendo le sfide ingegneristiche di lunga data, ma aprendo anche nuovi orizzonti nella progettazione del motore. Ciò rappresenta non solo un aggiornamento della tecnologia, ma anche una rivoluzione nel pensiero. Sei pronto?

Sulla tecnologia di te

Youyou Technology Co., Ltd. è specializzata nella produzione di nuclei di precisione in backlack realizzati con vari materiali magnetici morbidi, tra cui acciaio al silicio backlack, acciaio al silicio ultra-sottile e leghe magnetiche morbide speciali. Utilizziamo processi di produzione avanzati per componenti magnetici di precisione, fornendo soluzioni avanzate per i nuclei magnetici morbidi utilizzati in componenti di potenza chiave come motori ad alte prestazioni, motori ad alta velocità, trasformatori di media frequenza e reattori.

I prodotti di precisione autoconciatura dell'azienda comprendono attualmente una gamma di nuclei in acciaio silicio con spessori di striscia di 0,05 mm (ST-050), 0,1 mm (10Jnex900/ST-100), 0,15 mm, 0,2 mm (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) e 0,35 mm (35Jne200/20HX1200/B20AV1200/20CS1200HF) e 0,35 mm (35Jne200/20HX1200/B20AV1200/20CS1200 B35A250-Z/35CS230HF), nonché core in lega magnetica morbida speciali tra cui lega magnetica morbida 1J22/1J50/1J79.