De tragedie van traditionele processen: waarom is verandering nodig?

Traditionele motorstator- en rotorkernproductie is gebaseerd op mechanische methoden (zoals meeslepen, lassen en knippen) om gestempelde siliciumstaalplaten te stapelen en te beveiligen. Deze decennia oude, volwassen methode presenteert talloze inherente pijnpunten:

-

Efficiëntieverlies

Geklonken en gelaste punten kunnen lokale kortsluitingen in de kern creëren, waardoor extra wermstroomverliezen worden gegenereerd en de motorefficiëntie wordt verminderd, vooral in hoge-snelheid, hoogfrequente toepassingen.

-

Mechanische stress

De meeslepende en lasprocessen introduceren mechanische en thermische spanningen, die de magnetische eigenschappen van de siliciumstaalplaten afbreken en de ijzerverliezen vergroten.

-

Trillingen en ruis

Kleine openingen tussen vellen kunnen gemakkelijk trillingen en ruis genereren onder invloed van elektromagnetische krachten, wat de prestaties van de NVH van de motor (ruis, trillingen en hardheid) beïnvloedt.

-

Ontwerpbeperkingen

Mechanische bevestigingspunten bezetten waardevolle ruimte, waardoor verdere toename van de gokvulsnelheid en de vermogensdichtheid wordt beperkt.

-

Milieu en veiligheid

Lassen genereert dampen en klinken produceert metaalafval, waardoor uitdagingen worden gesteld voor de productieomgeving en de gezondheid van werknemers.

Backlack -technologie: een elegante oplossing

Backlack -technologie is ontstaan en lost alle bovengenoemde problemen op een elegante manier op. De kern omvat het coaten van het oppervlak van de siliciumstaalbladen met een speciale bindingsvernis. Nadat de lakens zijn gestempeld en gestapeld, wordt de vernis uitgehard door warmte en druk, waardoor alle vellen vastbinden aan een vaste, geïntegreerde kern.

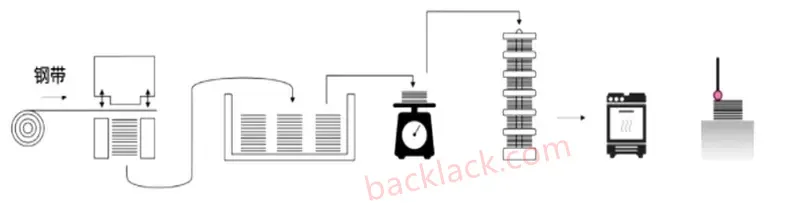

De vereenvoudigde processtroom is:

Siliconen stalen spoel � binding Varnish Coating � Drogen (tot een semi-verzorgde toestand) � Precisiestempel � Laminatie � Warmte en druk uitharding � Een geïntegreerde kern vormen

Waarom wordt het een "game -wisselaar" genoemd? Vier kernvoordelen

-

Verbetert de motorische efficiëntie aanzienlijk

Elimineert lokale korte circuits: Geen klinknagels of lassen, waardoor wervingsstroomverliezen worden veroorzaakt door mechanisch bevestiging volledig elimineren, waardoor ijzerverlies met 10%-20%wordt verminderd.

Vermindert ijzerverlies: Voorkomt dat verwerkingsstress de magnetische eigenschappen van de siliciumstaalbladen beschadigt, waardoor de optimale prestaties van het materiaal worden gehandhaafd.

-

Bereikt uitstekende NVH -prestaties

100% oppervlaktecontact: De lijmlaag vult alle microscopische gaten tussen de vellen, vormt een extreem rigide algehele structuur, onderdrukt een aanzienlijk onderdrukken van trillingen en hoorbare ruis en biedt een stillere ervaring voor hoogwaardige toepassingen zoals elektrische voertuigen, precisie medische hulpmiddelen en huishoudelijke apparaten.

-

Ontgrendelt een hogere vermogensdichtheid

Ruimtebesparingen: Het elimineren van de ruimte die door klinknagels wordt ingenomen, zorgt voor diepere slots of dunnere juk, waardoor meer koperdraad, het verhogen van het koppel en het vermogen mogelijk is en kleinere en lichtere motoren kan worden bereikt.

-

Verbeterde betrouwbaarheid en vereenvoudigde productie

Corrosie en vochtweerstand: De lijmlaag isoleert effectief vocht, beschermt de kern tegen corrosie en verlengt de motorleven.

Geautomatiseerde productie: Deze technologie is perfect geschikt voor volledig geautomatiseerde ponsen, stapelen en meeslepende productielijnen, het verminderen van productiestappen en het verbeteren van de consistentie, waardoor het een ideale keuze is voor de implementatie van industrie 4.0 slimme productie.

Toepassingsperspectieven: wie zal er eerst profiteren?

Lijmachtige backlack -technologie is geen wondermiddel, maar de voordelen ervan zijn cruciaal op specifieke gebieden:

- Drive Motors van elektrische voertuigen: Deze vereisen een extreem hoge efficiëntie, vermogensdichtheid en geluidsniveaus, waardoor ze een kernapplicatiegebied zijn voor zelfklevende steuntechnologie.

- Precisie -servo -motoren en robotica: Ze vereisen een laag verlies, hoge respons en lage trillingen, en lijmachtige ruggenzen bieden ongeëvenaarde prestatievoordelen.

- High-end huishoudelijke apparaten en drones: Ze streven naar stille werking en duurzaamheid op lange termijn, en zelfklevende steuntechnologie is het geheime wapen om de productkwaliteit te verhogen.

- High-speed motoren: Traditionele bevestigingsmethoden kunnen loskomen bij hoge snelheden, terwijl de geïntegreerde structuur van zelfklevende achterkant de onreperkbare betrouwbaarheid biedt.

Vooruitkijkend: technologische verandering omarmen

Backlack -technologie vertegenwoordigt de onvermijdelijke trend in de richting van efficiënter, geavanceerd en geïntegreerd motorontwerp. Met de continue vooruitgang van bindingsvernismaterialen (bijv. Hogere bindingssterkte, verbeterde isolatie en lagere uithardingstemperaturen), zullen de kosten verder dalen en zal de toepassing ervan geleidelijk uitbreiden van de high-end markt.

Voor motorfabrikanten betekent vroege implementatie en beheersing van backlack-technologie het initiatief in de komende felle concurrentie in beslag nemen en een stem krijgen bij het definiëren van de volgende generatie krachtige motoren.

Conclusie

Technologische vooruitgang vereenvoudigt altijd. Backlack-technologie vervangt omvangrijke klinknagels en hete soldeerverbindingen door een dunne laag vernis, niet alleen het oplossen van langdurige engineering-uitdagingen, maar ook het openen van nieuwe horizonten in motorontwerp. Dit vertegenwoordigt niet alleen een upgrade in technologie, maar ook een revolutie in het denken. Ben je er klaar voor?

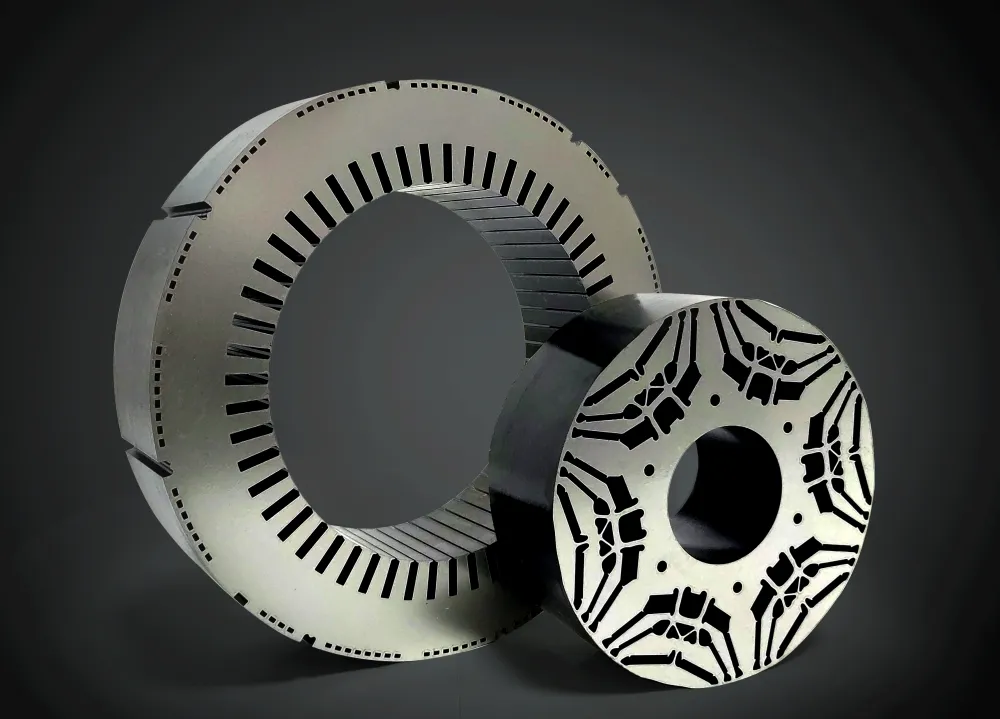

Over je technologie

Youou Technology Co., Ltd. is gespecialiseerd in de productie van backlack-precisiekernen gemaakt van verschillende zachte magnetische materialen, waaronder backlack siliconenstaal, ultradunne siliciumstaal en backlack specialiteit zachte magnetische legeringen. We gebruiken geavanceerde productieprocessen voor precisie-magnetische componenten, die geavanceerde oplossingen bieden voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, snelle motoren, medium-frequentie-transformatoren en reactoren.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), evenals speciale zachte magnetische legeringscores, waaronder zachte magnetische legering 1J22/1J50/1J79.