Ensinnäkin, tutustutaan 1J50: se ei ole vain mitään rautaa

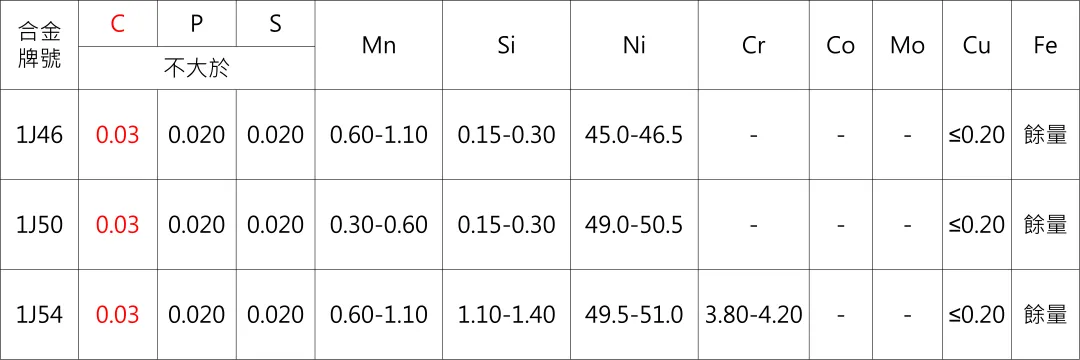

1J50 on rauta-nickelin pehmeä magneettinen seos. Kotimaisissa standardeissa "1" osoittaa pehmeät magneettiset ominaisuudet, "J" tarkoittaa tarkkuutta ja "50" osoittaa noin 50%: n nikkelipitoisuuden. Se kuuluu Permeloy -perheeseen, eliittiperheeseen, joka tunnetaan heidän korkeasta magneettisesta läpäisevyydestään ja alhaisesta pakkollisuudestaan.

Voit ajatella sitä "suprajohteeksi" magneettisten materiaalien keskuudessa (tietysti sillä ei ole nollakestävyyttä, vaan pikemminkin poikkeuksellisen vahva kyky suorittaa magneettikenttälinjoja). Verrattuna tavallisiin piisäterälevyihin (kuten DW470), sen suorituskyky heikoissa magneettikentässä on huippuluokkaa.

Viisi keskeistä syytä valita 1J50

-

?? erittäin korkea kylläisyysmagneettinen induktio (BS)

Mikä se on: BS on maksimaalinen aste, johon materiaali voidaan magnetoida, määrittäen magneettikentän lujuuden, jota se voi kuljettaa tilavuutta kohti.

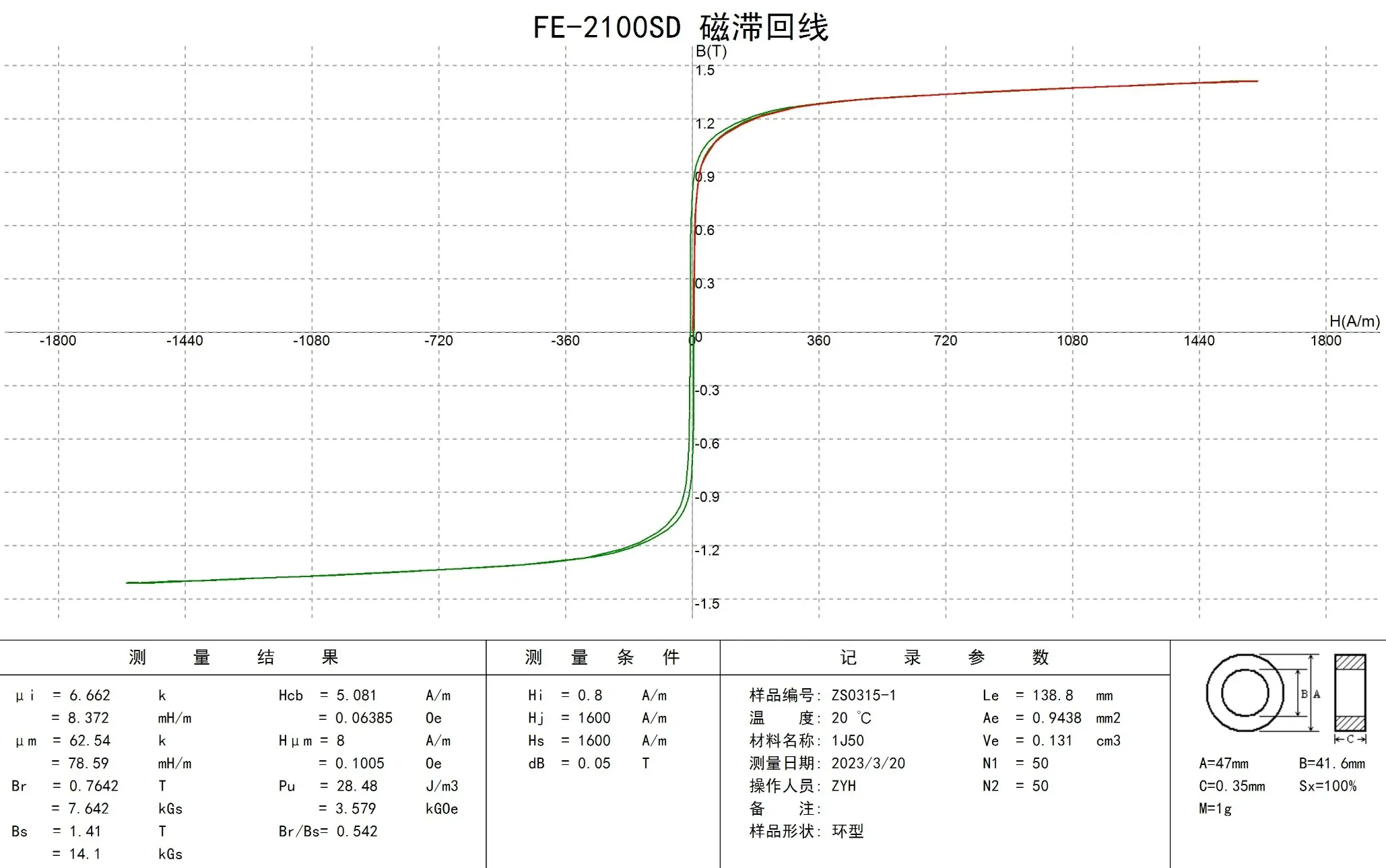

Miksi se on tärkeää: Korkea BS -arvo tarkoittaa, että samassa tilassa (staattoripaikat ja ike) 1J50 voi kulkea voimakkaamman magneettisen vuodon, mikä tuottaa suuremman vääntömomentin. Tämä mahdollistaa kompakti motoriset mallit ja suuritehoiset tiheydet. 1J50: n BS-arvo (noin 1,5T) on huomattavasti korkeampi kuin materiaalit, kuten ferriitti, ja verrattavissa korkealaatuisiin piisiteräslevyihin, mikä on perusta sen käytölle Power Motorsissa.

-

Erittäin korkea alkuperäinen magneettinen läpäisevyys (�i) ja maksimaalinen magneettinen läpäisevyys (�m)

Mikä se on: Magneettinen läpäisevyys mittaa helppoa, jolla materiaali voidaan magnetoida. Mitä suurempi läpäisevyys, sitä pienempi viritysvirta tarvitaan saman lujuuden magneettikentän määrittämiseksi.

Miksi se on tärkeää: Erittäin korkea magneettinen läpäisevyys tarjoaa kaksi keskeistä etuja:

Alhainen viritysvirta: Moottorin piirtämä virta on erittäin alhainen, kun se on purettu tai kevyesti kuormitettu, vähentäen merkittävästi kuparihäviöitä (I2R -häviöitä) ja parantaa moottorin tehokkuutta, etenkin osittain ladattuissa olosuhteissa.

Korkea vasteen nopeus: Magneettikenttä rakentuu nopeasti ja romahtaa vastauksena nykyisiin muutoksiin, jolloin moottori on erinomaiset dynaamiset vasteominaisuudet, mikä tekee siitä ihanteellisen sovelluksille, jotka vaativat tarkkaa ohjausta ja nopeaa käynnistysaikoja.

-

Erittäin matala pakkollisuus (HC)

Mikä se on: Pakko on mitata materiaalin vastustuskykyä demagnetoinnille. Mitä alempi HC, sitä ohuempi materiaalin hystereesisilmukka on helpompi magnetoida ja demagnetoida.

Miksi se on tärkeää: Matala pakkollisuus johtaa suoraan alhaiseen hystereesin menetykseen. Hystereesin menetys on merkittävä osa ydinhäviötä, joka on hajotettu lämmönä. 1J50: n erittäin matala pakkollisuus minimoi hystereesin menetyksen vuorottelevilla magneettikentällä, vähentäen tehokkaasti moottorin ydinhäviötä ja lämpötilan nousua parantaen siten tehokkuutta ja käyttöiän.

-

Alhainen ydinhäviö

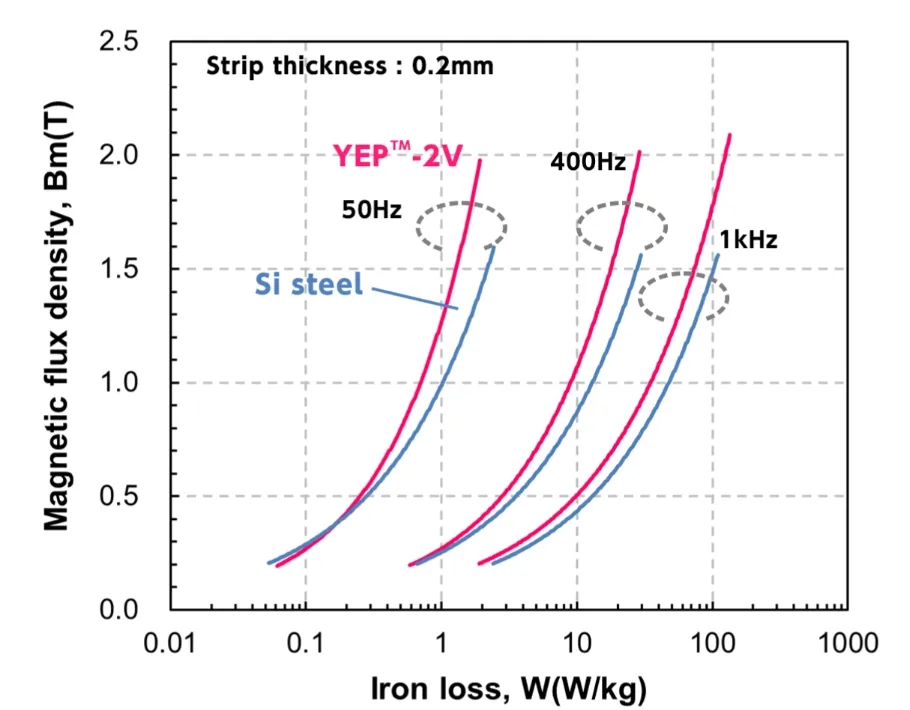

Yhdistämällä nämä edut 1J50: n kokonaisydinhäviö (hystereesin menetys + pyörrevirran menetys) on huomattavasti alhaisempi kuin tavallisten piin teräslevyjen keskitason taajuuksilla ja vuontiheyksillä. Vaikka sen resistiivisyys ei ole niin korkea kuin piiteräksellä, mikä johtaa suhteellisen korkeisiin pyörrevirtahäviöisiin korkeilla taajuuksilla, sen kokonaishäviöt ovat edelleen erinomaisia keskitason taajuuksien ilmailumoottoreissa ja tarkkuusmoottoreissa, jotka yleensä toimivat välillä 400 Hz-1000 Hz.

-

Vakaa ja johdonmukainen suorituskyky

"Tarkkuusseoksena" 1J50 käy läpi erittäin tiukat tuotantoprosessit ja vaatimukset, mikä varmistaa sen magneettisten ominaisuuksien korkean johdonmukaisuuden ja stabiilisuuden. Tämä on ratkaisevan tärkeää korkean suorituskyvyn, korkean luotettavuusmoottorien massatuotannossa, varmistaen, että jokainen moottori toimii suunnitellulla tavalla.

Kompromissit: 1J50 Haitta ja ratkaisut

Tietysti mikään materiaali ei ole täydellinen, ja 1J50: n valitseminen sisältää kompromissit:

Korkeat kustannukset: Kaava, runsaasti nikkeliä (50%) ja molybdeeniä (noin 1,8%), saa raaka -aineiden maksamaan paljon korkeamman kuin piin teräslevy.

Vaikea käsittely: 1J50 on pehmeä materiaali, ja lävistys vaatii korkeampia työkalu- ja prosessivaatimuksia. Vielä tärkeämpää on, että sen on suoritettava korkean lämpötilan vedyn hehkutus prosessoinnin jälkeen stressin lievittämiseksi ja optimaalisten magneettisten ominaisuuksien palauttamiseksi. Tämä vaihe lisää valmistuskustannuksia ja monimutkaisuutta.

Rajoitetut korkeataajuiset sovellukset: Koska sen resistiivisyys on alhaisempi kuin piisoteräksellä, sen pyörrevirran häviöt nousevat merkittävästi korkeilla taajuuksilla, jotka ovat yli useita tuhansia Hz, mikä mahdollisesti ylittää nanokiteisen, amorfisen tai ferriittimateriaalin.

Siksi 1J50: ta ei käytetä tavallisissa kotitalouspuhaltimissa tai sähköajoneuvojen päämoottoreissa (jälkimmäiset käyttävät yleisemmin piisäterälevyjä kustannusten ja suorituskyvyn tasapainottamiseen), mutta sitä käytetään kentällä, joilla on äärimmäisiä vaatimuksia tehokkuudelle, kokolle, painoille, vasteen nopeudelle ja luotettavuudelle.

Tyypilliset sovellusskenaariot

Ilmailu-: 400Hz: n keskitaajuusmoottoreilla ilmassa olevissa laitteissa (kuten polttoainepumppuja ja toimilaitteita) on erittäin tiukat vaatimukset painosta, tehokkuudesta ja luotettavuudesta.

Tarkkuus servomoottorit: Korkean tarkkuuden CNC-työstötyökalut ja robottivelet vaativat erittäin korkeaa ohjaustarkkuutta ja nopeaa vastetta.

Sotilasvarusteet: Suorituskykyiset mikro-moottorit tutkajärjestelmissä, gyroskooppeissa ja navigointilaitteissa.

Tarkkaan anturit ja instrumentit: Hyödynnä niiden korkeaa magneettista läpäisevyyttä.

Johtopäätös

1J50: n valinta moottorinatorimateriaaliksi on pääosin "suorituskyky kustannusten yli" -päätökseksi. Se käy kauppaa korkealla hinta- ja monimutkaisella valmistusprosessilla vertaansa vailla oleville magneettisille ominaisuuksille: korkea hyötysuhde, pieni menetys, korkea vaste ja kompakti koko.

Tällä hetkellä teknologisen kehityksen avulla uudet materiaalit, kuten amorfiset ja nanokiteiset materiaalit, haastavat sen asemaansa. Erityisellä keskitaajuisella korkean suorituskyvyn kentällä 1J50 on kuitenkin korvaamaton "magneettinen kulta" insinöörien silmissä tasapainoisen ja vakaan kokonais suorituskyvyn vuoksi.

Tietoja sinusta tekniikka

Youyou Technology Co., Ltd. on erikoistunut erilaisista pehmeistä magneettimateriaaleista valmistettujen itsesidosten tarkkuusykkeiden valmistukseen, mukaan lukien itsestään sitova piiteräs, ultra-ohut piiteräs ja itsestään sitova erikoispehmeät magneettiseokset. Käytämme edistyneitä valmistusprosesseja tarkkuusmagneettikomponentteihin tarjoamalla edistyneitä ratkaisuja pehmeisiin magneettisiin ytimiin, joita käytetään avaintehokomponenteissa, kuten korkean suorituskyvyn moottoreilla, nopealla moottoreilla, keskitaajuusmuuntajilla ja reaktoreilla.

Yrityksen itsestään sitovat tarkkuusydintuotteet sisältävät tällä hetkellä valikoiman piisäteräsykkiä, joiden nauhan paksuus on 0,05 mm (ST-050), 0,1 mm (10jNex900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) ja 0,35MM (35JNE210/35CS1200HF) ja B35A250-Z/35CS230HF), samoin kuin erikoisuus pehmeät magneettiseosydämeet, mukaan lukien pehmeät magneettiseokset 1J22/1J50/1J79.