Először is megismerjük az 1J50 -et: Ez nem csak a vas

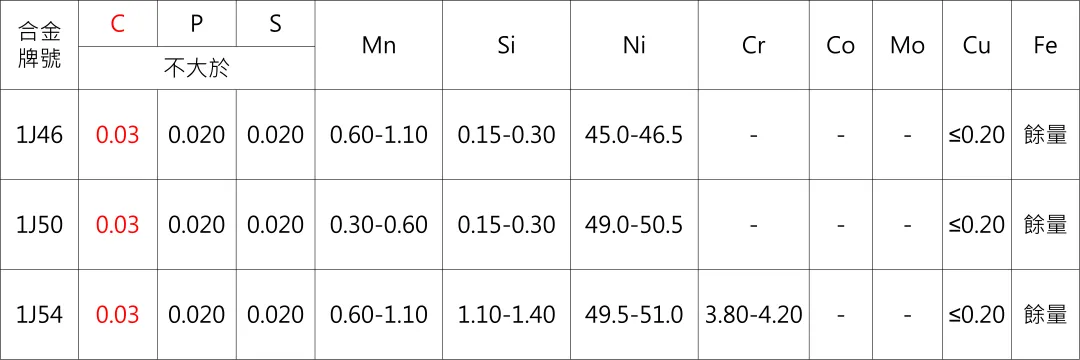

Az 1J50 egy vas-nickel lágy mágneses ötvözet. A belföldi szabványokban az "1" lágy mágneses tulajdonságokat jelöl, a "J" pontosságot jelent, és az "50" körülbelül 50%-os nikkel -tartalmat jelöl. A Permalloy családhoz tartozik, egy elit anyagcsaládhoz, amely nagy mágneses permeabilitásukról és alacsony erőteljességükről ismert.

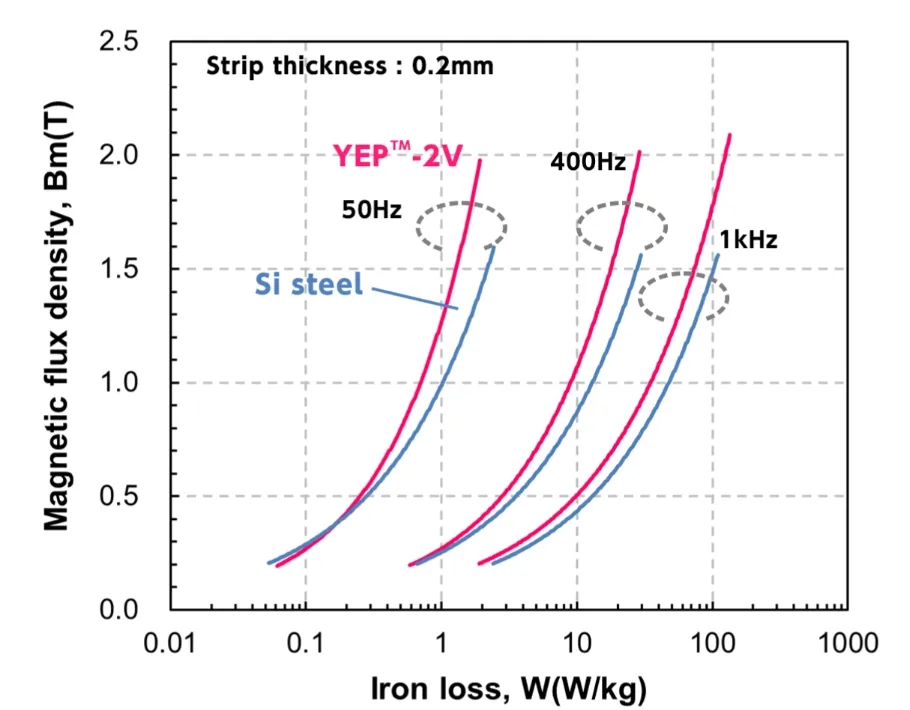

Úgy gondolhatja, mint egy "szupravezető" a mágneses anyagok között (természetesen nincs nulla ellenállás, hanem rendkívül erős képessége a mágneses mező vonalak vezetésére). A szokásos szilícium acéllemezekhez (például a DW470) összehasonlítva a gyenge mágneses mezőkben történő teljesítménye csúcsminőségű.

Öt kulcsfontosságú ok az 1J50 kiválasztásához

-

??

Mi az: A BS az a maximális mérték, amellyel az anyag mágnesezhető, meghatározva a mágneses mező szilárdságát, amelyet egységnyi térfogatonként hordozhat.

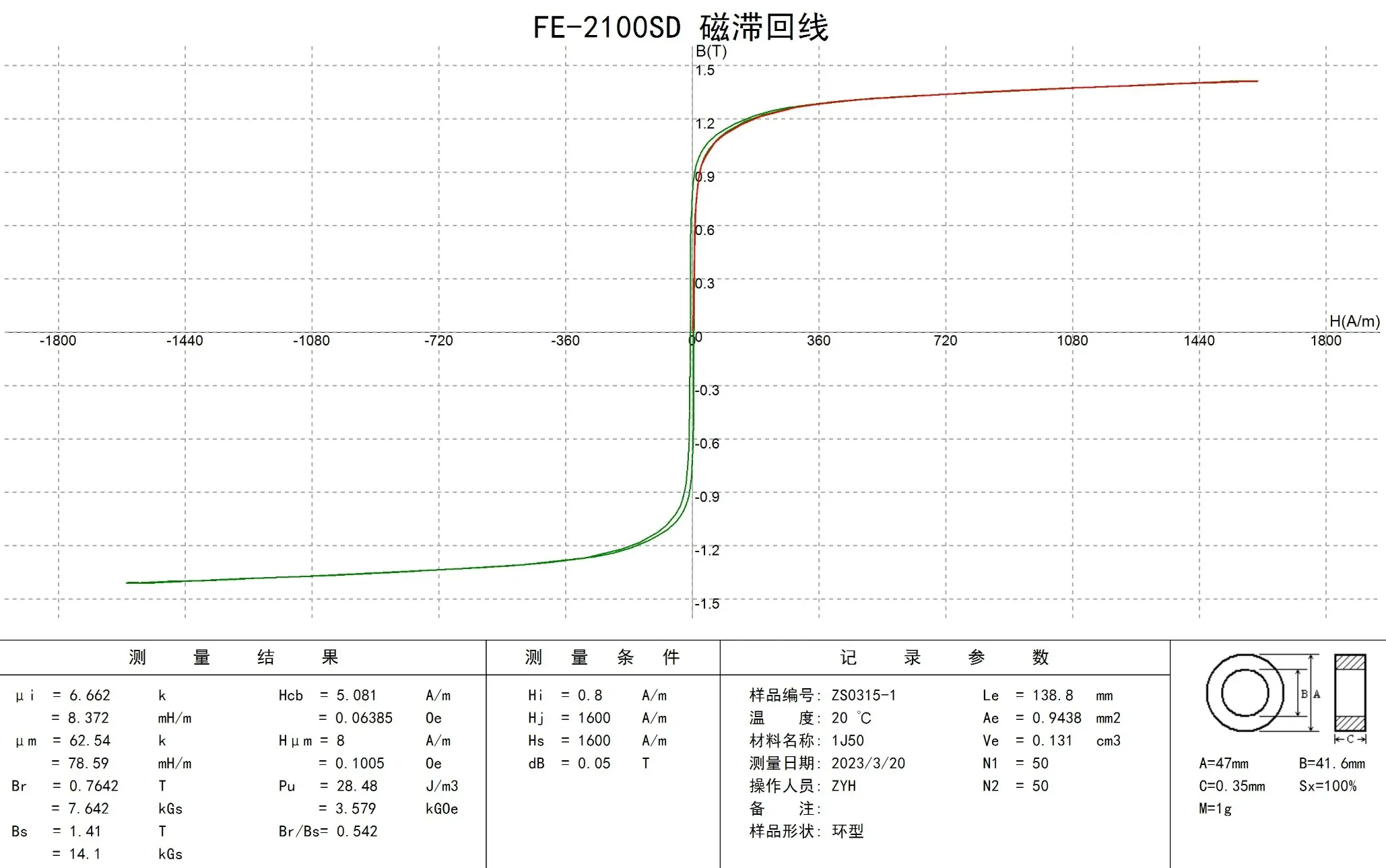

Miért fontos: A magas BS -érték azt jelenti, hogy ugyanabban a térben (állórész -résidőkben és igákban) az 1J50 erősebb mágneses fluxust képes átadni, ezáltal nagyobb nyomatékot eredményezve. Ez lehetővé teszi a kompakt motoros terveket és a nagy teljesítmény sűrűségét. Az 1J50 BS-értéke (körülbelül 1,5T) szignifikánsan magasabb, mint az olyan anyagok, mint a ferrit, és összehasonlítható a magas fokú szilícium acéllemezekkel, ami alapja az erőmotorok használatának.

-

Rendkívül magas kezdeti mágneses permeabilitás (�i) és a maximális mágneses permeabilitás (�m)

Mi az: A mágneses permeabilitás méri az anyag mágnesezésének egyszerűségét. Minél nagyobb a permeabilitás, annál alacsonyabb a gerjesztési áram, amely ahhoz szükséges, hogy azonos szilárdságú mágneses mezőt hozzon létre.

Miért fontos: Rendkívül nagy mágneses permeabilitás két kulcsfontosságú előnyt kínál:

Alacsony gerjesztési áram: A motor által húzott áram nagyon alacsony, ha kirakodva vagy enyhén terhelhető, jelentősen csökkentve a rézveszteségeket (I2R veszteségek) és javítva a motor hatékonyságát, különösen részben betöltött körülmények között.

Nagy válaszsebesség: A mágneses mező gyorsan felépül és összeomlik az aktuális változásokra reagálva, így a motor kiváló dinamikus válaszjellemzőkkel rendelkezik, ideális ezáltal a pontos vezérlést és a gyors indítási időket igénylő alkalmazásokhoz.

-

Rendkívül alacsony a kényszer képesség (HC)

Mi az: A coerciquitás az anyag mágnesezéssel szembeni ellenállásának mértéke. Minél alacsonyabb a HC, annál vékonyabb az anyag hiszterézis hurkja, megkönnyítve a mágnesezést és a demagnetizálást.

Miért fontos: Az alacsony coerci képesség közvetlenül alacsony hiszterézis veszteséghez vezet. A hiszterézis veszteség a magveszteség jelentős eleme, amelyet hőt eloszlatnak. Az 1J50 rendkívül alacsony kényszerítő képessége minimalizálja a hiszterézis veszteséget a váltakozó mágneses mezőkben, hatékonyan csökkentve a magveszteséget és a motor hőmérséklet -emelkedését, ezáltal javítva a hatékonyságot és az élettartamot.

-

Alacsony magveszteség

Ezeket az előnyöket kombinálva az 1J50 teljes alapvesztesége (hiszterézis veszteség + örvényáram -veszteség) szignifikánsan alacsonyabb, mint a szokásos szilícium acéllemezek, közepes frekvenciákon és fluxussűrűségeken. Noha az ellenállása nem olyan magas, mint a szilícium acélé, ami viszonylag magas örvényáram-veszteségeket eredményez magas frekvenciákon, általános veszteségi teljesítménye továbbra is kiváló marad a közepes frekvenciájú repülési motorokban és a precíziós szervo motorokban, amelyek jellemzően 400 Hz és 1000 Hz között működnek.

-

Stabil és következetes teljesítmény

"Precíziós ötvözetként" az 1J50 rendkívül szigorú termelési folyamatokon és követelményeken megy keresztül, biztosítva a nagy következetességet és a stabilitást mágneses tulajdonságaiban. Ez elengedhetetlen a nagyteljesítményű, nagy megbízhatósági motorok tömegtermeléséhez, biztosítva, hogy minden motor a tervezett módon teljesítsen.

Kompromisszumok: 1J50 hátrányok és megoldások

Természetesen egyetlen anyag sem tökéletes, és az 1J50 kiválasztása kompromisszumokat foglal magában:

Magas költségek: A nikkel (50%) és a molibdén (kb. 1,8%) gazdag képlete a nyersanyag költségeit sokkal magasabb, mint a szilícium acéllemez.

Nehéz feldolgozás: Az 1J50 lágy anyag, és a lyukasztáshoz magasabb szerszám- és folyamatigény szükséges. Ennél is fontosabb, hogy a feldolgozás után magas hőmérsékletű hidrogén-lágyításon kell átmennie a stressz enyhítése és az optimális mágneses tulajdonságok helyreállítása érdekében. Ez a lépés növeli a gyártási költségeket és a bonyolultságot.

Korlátozott nagyfrekvenciás alkalmazások: Mivel az ellenállása alacsonyabb, mint a szilícium acélé, az örvényáram -veszteségek jelentősen növekednek a több ezer Hz feletti magas frekvenciákon, potenciálisan felülmúlva a nanokristályos, amorf vagy ferrit anyagokat.

Ezért az 1J50 -et nem használják rendes háztartási ventilátorokban vagy az elektromos járművek fő hajtó motorjában (ez utóbbi általában szilícium acéllemezeket használ a költségek és a teljesítmény kiegyensúlyozására), hanem olyan területeken használják, amelyek extrém követelményekkel rendelkeznek a hatékonyság, a méret, a súly, a válasz sebessége és a megbízhatóság szempontjából.

Tipikus alkalmazás forgatókönyvei

Repülőgépmotorok: A levegőben lévő berendezésekben (például üzemanyagszivattyúk és működtetők) 400Hz-es közepesfrekvenciás motorok rendkívül szigorú követelményekkel rendelkeznek a súly, a hatékonyság és a megbízhatóság szempontjából.

Precíziós szervo motorok: A nagy pontosságú CNC szerszámgépek és a robotízületek rendkívül nagy ellenőrzési pontosságot és gyors választ igényelnek.

Katonai felszerelés: Nagyteljesítményű mikrotorok a radarrendszerekben, a giroszkópokban és a navigációs berendezésekben.

Nagy pontosságú érzékelők és műszerezés: Használja ki a nagy mágneses permeabilitásukat.

Következtetés

Az 1J50 motoros állórészként történő választása lényegében "teljesítmény feletti teljesítmény" döntés. Magas ár- és összetett gyártási folyamatot keres a páratlan mágneses tulajdonságok esetében: nagy hatékonyság, alacsony veszteség, magas válasz és kompakt méret.

Jelenleg a technológiai fejlődés mellett az új anyagok, például az amorf és a nanokristályos anyagok kihívást jelentenek a helyzetére. A specifikus közepesfrekvenciás, nagy teljesítményű mezőben azonban az 1J50 továbbra is pótolhatatlan "mágneses arany" a mérnökök szemében kiegyensúlyozott és stabil teljes teljesítménye miatt.

A te technológiáról

A Yoyou Technology Co., Ltd. szakterülete, amely különféle lágy mágneses anyagokból készült, önmagában kötő precíziós magok gyártására, beleértve az önszerkezetű szilícium acélt, az ultravékony szilícium acélot és az önszerkezetű speciális lágy mágneses ötvözeteket. Fejlett gyártási folyamatokat használunk a precíziós mágneses alkatrészekhez, fejlett megoldásokat kínálunk a lágy mágneses magokhoz, amelyeket a kulcsfontosságú energiakomponensekben, például a nagy teljesítményű motorokban, a nagysebességű motorokban, a közepes frekvenciájú transzformátorokban és a reaktorokban használnak.

A vállalat önmegkötési precíziós alaptermékei jelenleg számos szilícium acélmag-tartományt tartalmaznak, amelyek csík vastagságú, 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) és 0,35MM (35JNE2120/35JNA230/35JNA230/35JNA230/35 J30/35 J30/35 mm (35JNE21200/B20AV1200), és 0,2 mm (20JNEH1200/20HX1200 B35A250-Z/35CS230HF), valamint speciális lágy mágneses ötvözet magok, beleértve a lágy mágneses ötvözetet, 1J22/1J50/1J79.