Laten we eerst leren kennen 1J50: het is niet zomaar een ijzer

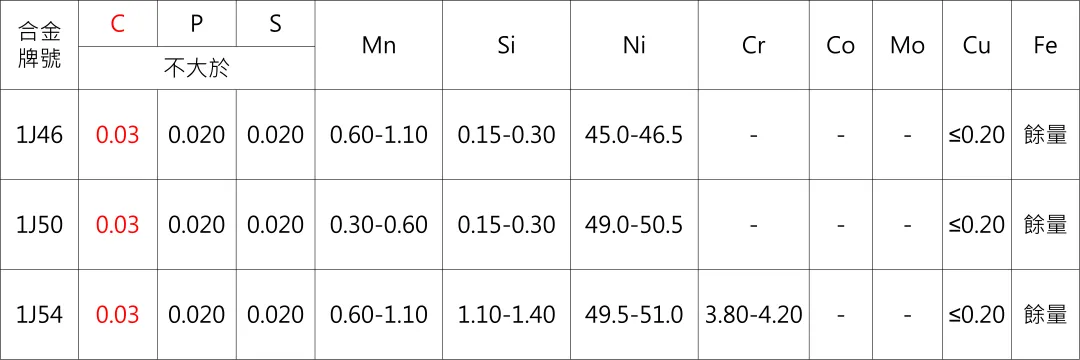

1J50 is een ijzernickel zachte magnetische legering. In binnenlandse normen wijst de "1" zachte magnetische eigenschappen aan, de "J" staat voor precisie en de "50" duidt op een nikkelgehalte van ongeveer 50%. Het behoort tot de Permalloy -familie, een elite familie van materialen die bekend staan om hun hoge magnetische permeabiliteit en lage dwang.

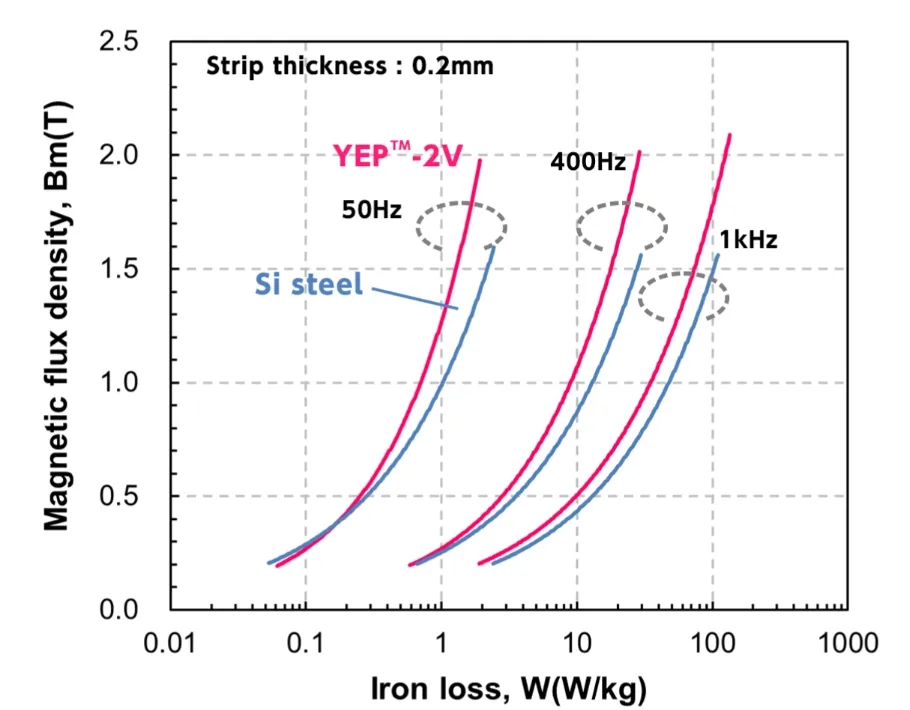

Je kunt het beschouwen als een "supergeleider" tussen magnetische materialen (natuurlijk heeft het geen nulweerstand, maar eerder een uitzonderlijk sterk vermogen om magnetische veldlijnen te voeren). Vergeleken met gewone siliciumstaalbladen (zoals DW470), zijn de prestaties in zwakke magnetische velden eersteklas.

Vijf belangrijke redenen om 1J50 te kiezen

-

?? extreem hoge verzadiging magnetische inductie (BS)

Wat is het: BS is de maximale mate waarin een materiaal kan worden gemagnetiseerd, waardoor de sterkte van het magnetische veld wordt bepaald dat het per volume -eenheid kan dragen.

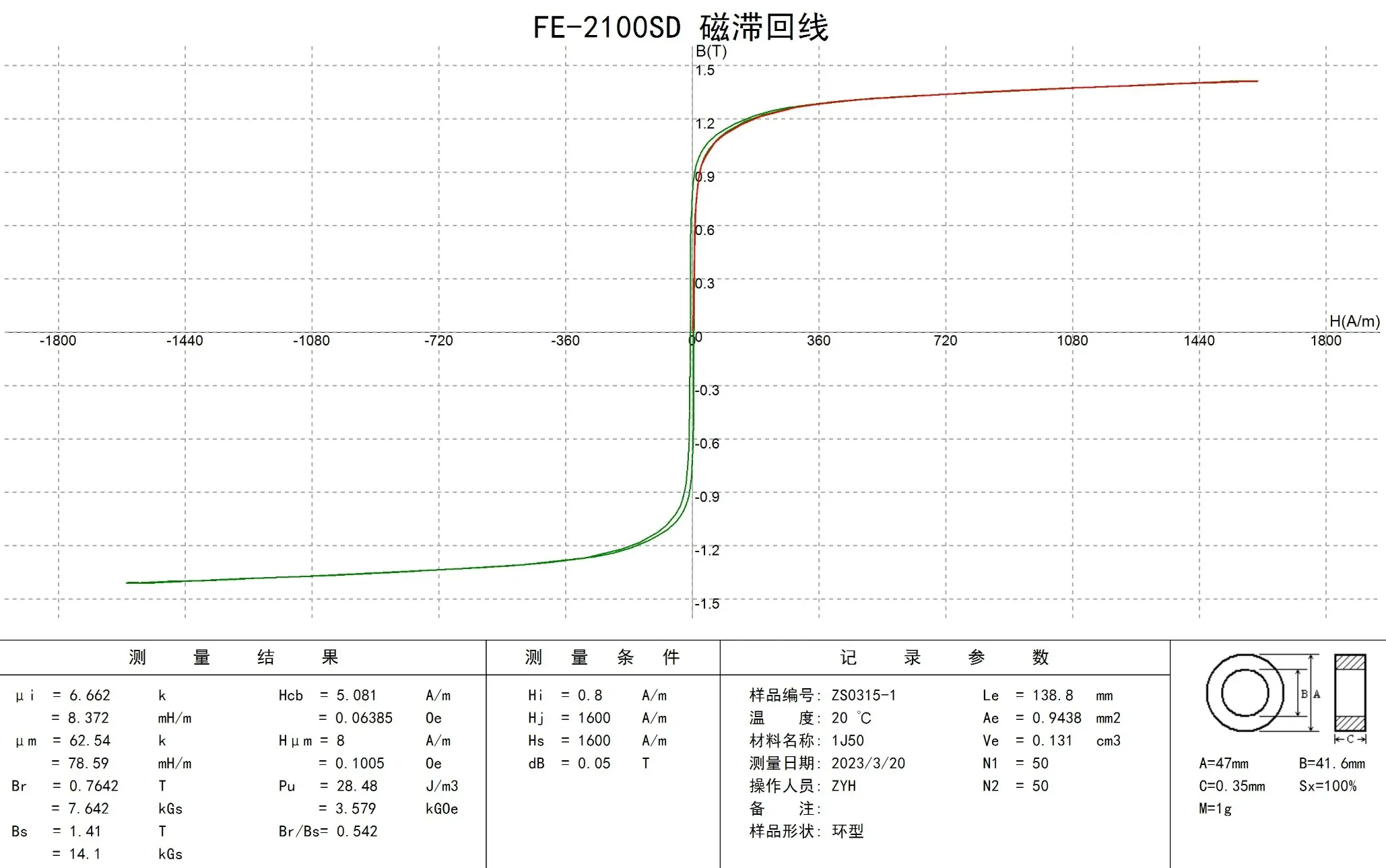

Waarom is het belangrijk: Een hoge BS -waarde betekent dat binnen dezelfde ruimte (statorslots en juk) de 1J50 een sterkere magnetische flux kan passeren, waardoor een groter koppel wordt gegenereerd. Dit zorgt voor meer compacte motorontwerpen en hoge vermogensdichtheid. De BS-waarde van de 1J50 (ongeveer 1,5 t) is aanzienlijk hoger dan materialen zoals ferriet en vergelijkbaar met hoogwaardige siliciumstaalbladen, wat de basis vormt voor het gebruik ervan in power-motoren.

-

Extreem hoge initiële magnetische permeabiliteit (�I) en maximale magnetische permeabiliteit (�m)

Wat is het: Magnetische permeabiliteit meet het gemak waarmee een materiaal kan worden gemagnetiseerd. Hoe hoger de permeabiliteit, hoe lager de excitatiestroom die nodig is om een magnetisch veld van dezelfde sterkte vast te stellen.

Waarom is het belangrijk: Extreem hoge magnetische permeabiliteit biedt twee belangrijke voordelen:

Lage excitatiestroom: De stroom die door de motor wordt getrokken, is erg laag wanneer deze is gelost of licht wordt geladen, waardoor koperverliezen (I2R -verliezen) aanzienlijk worden verminderd en de motorefficiëntie worden verbeterd, vooral onder gedeeltelijk geladen omstandigheden.

Hoge responssnelheid: Het magnetische veld bouwt en stort snel op en stort in als reactie op stroomveranderingen, waardoor de motor uitstekende dynamische responskarakteristieken is, waardoor het ideaal is voor toepassingen die precieze controle en snelle startstoptijden vereisen.

-

Extreem lage dwang (HC)

Wat is het: Coerciviliteit is een maat voor de weerstand van een materiaal tegen demagnetisatie. Hoe lager de HC, hoe dunner de Hysteresis -lus van het materiaal, waardoor het gemakkelijker is om te magnetiseren en te demagnetiseren.

Waarom is het belangrijk: Lage dwanglijst leidt rechtstreeks tot lage hysteresisverlies. Hysteresisverlies is een significant onderdeel van kernverlies, gedissipeerd als warmte. De extreem lage dwang van de 1J50 minimaliseert het verlies van hysteresis in afwisselend magnetische velden, waardoor kernverlies en temperatuurstijging in de motor effectief wordt verminderd, waardoor de efficiëntie en de levensduur van de dienstverlening wordt verbeterd.

-

Lage kernverlies

Door deze voordelen te combineren, is het totale kernverlies van 1J50 (Hysteresis Loss + Eddy stroomverlies) aanzienlijk lager dan die van gewone siliciumstaalplaten bij middelgrote frequenties en fluxdichtheden. Hoewel de weerstand niet zo hoog is als die van siliciumstaal, wat resulteert in relatief hoge wervelstroomverliezen bij hoge frequenties, blijft de totale verliesprestaties uitstekend in medium-frequente luchtvaartmotoren en precisie-servo-motoren, die meestal werken tussen 400Hz en 1000Hz.

-

Stabiele en consistente prestaties

Als een 'precisielegering' ondergaat 1J50 extreem stringente productieprocessen en -vereisten, waardoor een hoge consistentie en stabiliteit in zijn magnetische eigenschappen wordt gewaarborgd. Dit is cruciaal voor de massaproductie van krachtige motoren met een hoge betrouwbaarheid, zodat elke motor presteert zoals ontworpen.

Afwegingen: 1J50 Nadelen en oplossingen

Natuurlijk is geen materiaal perfect en het kiezen van 1J50 omvat afwegingen:

Hoge kosten: De formule, rijk aan nikkel (50%) en molybdeen (ongeveer 1,8%), maakt de grondstof veel hoger dan siliciumstaalplaat.

Moeilijke verwerking: 1J50 is een zacht materiaal en ponsen vereist hogere gereedschaps- en procesvereisten. Wat nog belangrijker is, het moet na de verwerking na verwerking hoge temperatuur ondergaan om stress te verlichten en optimale magnetische eigenschappen te herstellen. Deze stap verhoogt de productiekosten en complexiteit.

Beperkte hoogfrequente toepassingen: Omdat zijn weerstand lager is dan die van siliciumstaal, nemen de wervelverliezen van wervelstroom aanzienlijk toe bij hoge frequenties boven enkele duizenden Hz, die mogelijk beter presteren dan nanokristallijne, amorfe of ferrietmaterialen.

Daarom wordt 1J50 niet gebruikt in gewone huishoudelijke fans of hoofdaandrijving van het elektrische voertuig (de laatste gebruiken vaker siliciumstaalbladen om kosten en prestaties in evenwicht te brengen), maar wordt gebruikt in velden die extreme vereisten hebben voor efficiëntie, grootte, gewicht, responssnelheid en betrouwbaarheid.

Typische toepassingsscenario's

Ruimtevaartmotoren: 400Hz medium-frequente motoren in apparatuur in de lucht (zoals brandstofpompen en actuatoren) hebben extreem stringente vereisten voor gewicht, efficiëntie en betrouwbaarheid.

Precision Servo Motors: Hoge nauwkeurige CNC-machinetools en robotverbindingen vereisen een extreem hoge controle-nauwkeurigheid en snelle respons.

Militaire uitrusting: Krachtige micro-motoren in radarsystemen, gyroscopen en navigatieapparatuur.

Zeer nauwkeurige sensoren en instrumentatie: Gebruik hun hoge magnetische permeabiliteit.

Conclusie

De keuze van 1J50 als motorstatormateriaal is in wezen een beslissing "Prestaties over kosten". Het verhandelt een hoge prijs- en complex productieproces voor ongeëvenaarde magnetische eigenschappen: hoog efficiëntie, laag verlies, hoge respons en compacte grootte.

Momenteel, met technologische vooruitgang, betwisten nieuwe materialen zoals amorfe en nanokristallijne materialen zijn positie. In het specifieke medium-frequente krachtige veld blijft 1J50 echter het onvervangbare "magnetische goud" in de ogen van ingenieurs vanwege de uitgebalanceerde en stabiele algehele prestaties.

Over je technologie

Youou Technology Co., Ltd. is gespecialiseerd in de productie van zelfbindende precisiekernen gemaakt van verschillende zachte magnetische materialen, waaronder zelfbindend siliciumstaal, ultradunne siliciumstaal en zelfbindende specialiteit zachte magnetische legeringen. We gebruiken geavanceerde productieprocessen voor precisie-magnetische componenten, die geavanceerde oplossingen bieden voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, snelle motoren, medium-frequentie-transformatoren en reactoren.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), evenals speciale zachte magnetische legeringscores, waaronder zachte magnetische legering 1J22/1J50/1J79.