Najpierw poznajmy 1J50: to nie tylko żelazo

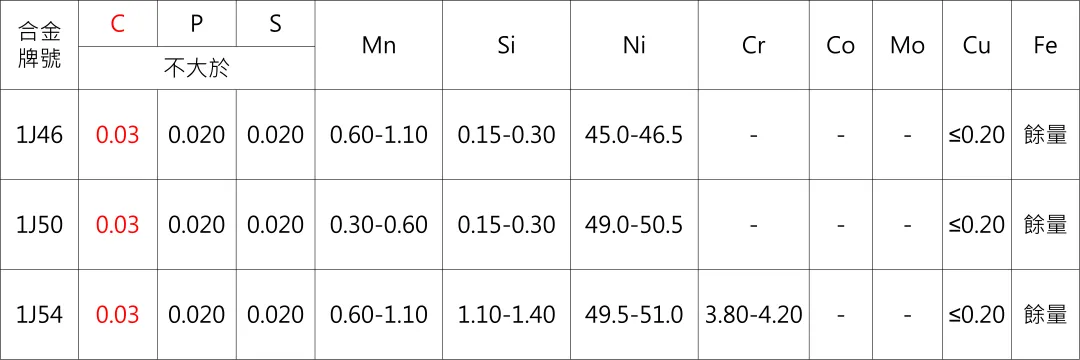

1J50 to żelazny miękki stop magnetyczny. W krajach „1” wyznacza miękkie właściwości magnetyczne, „J” oznacza precyzję, a „50” wskazuje na zawartość niklu wynoszącą około 50%. Należy do rodziny Permalloy, elitarnej rodziny materiałów znanej z wysokiej przepuszczalności magnetycznej i niskiej pomocy.

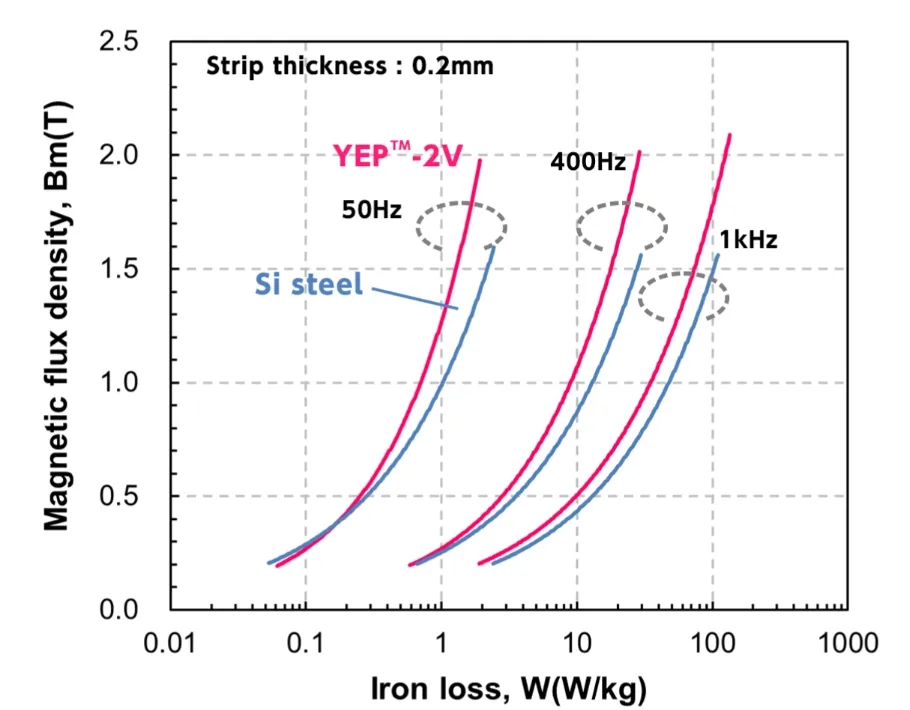

Możesz myśleć o tym jako o „nadprzewodniku” wśród materiałów magnetycznych (oczywiście nie ma on zerowego oporu, ale raczej wyjątkowo silna zdolność do prowadzenia linii pola magnetycznego). W porównaniu ze zwykłymi krzemowymi arkuszami stali (takimi jak DW470), jego wydajność w słabych polach magnetycznych jest najwyższej jakości.

Pięć kluczowych powodów, aby wybrać 1J50

-

?

Co to jest: BS to maksymalny stopień, w jakim można magnetyzować materiał, określając wytrzymałość pola magnetycznego, które może przenosić na jednostkę objętości.

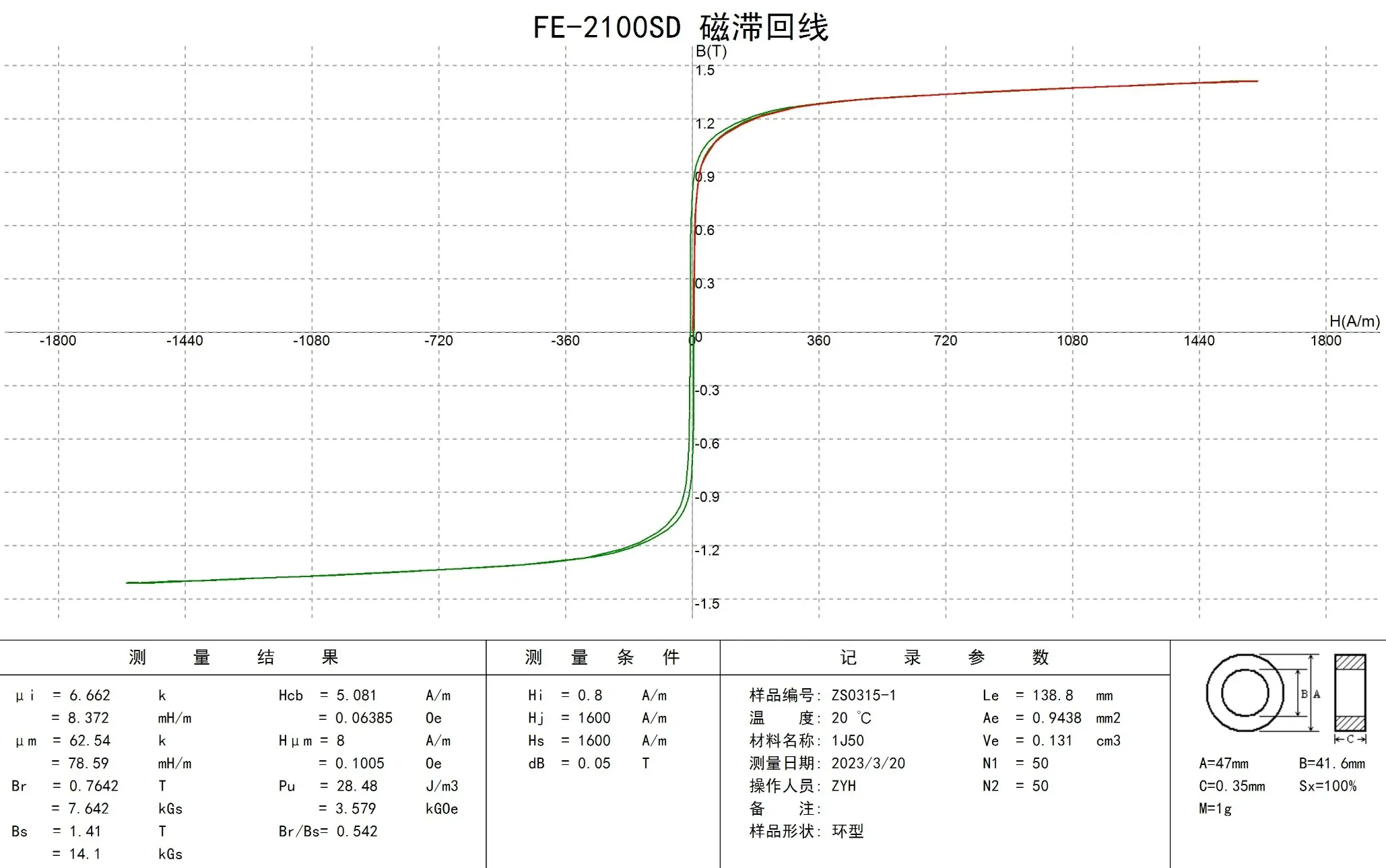

Dlaczego to jest ważne: Wysoka wartość BS oznacza, że w tej samej przestrzeni (szczeliny stojana i jarzmo) 1J50 może przejść silniejszy strumień magnetyczny, generując w ten sposób większy moment obrotowy. Pozwala to na bardziej kompaktowe projekty silników i wysoką gęstość mocy. Wartość BS 1J50 (około 1,5T) jest znacznie wyższa niż materiały takie jak ferryt i porównywalne z wysokiej jakości krzemowymi arkuszami stali, co jest podstawą jego wykorzystania w silnikach mocy.

-

Niezwykle wysoka początkowa przepuszczalność magnetyczna (�i) i maksymalna przepuszczalność magnetyczna (�M)

Co to jest: Magnetyczna przepuszczalność mierzy łatwość, z jaką można magnetyzować materiał. Im wyższa przepuszczalność, tym niższy prąd wzbudzenia wymagany do ustalenia pola magnetycznego o tej samej wytrzymałości.

Dlaczego to jest ważne: Niezwykle wysoka przepuszczalność magnetyczna oferuje dwie kluczowe zalety:

Prąd o niskim wzbudzeniu: Prąd narysowany przez silnik jest bardzo niski, gdy jest rozładowany lub lekko załadowany, znacznie zmniejszając straty miedzi (straty I2R) i poprawę wydajności silnika, szczególnie w częściowo załadowanych warunkach.

Duża prędkość reakcji: Pole magnetyczne szybko buduje i zawala się w odpowiedzi na bieżące zmiany, co daje silnik doskonałych charakterystyk dynamicznych reakcji, dzięki czemu idealnie nadaje się do zastosowań wymagających precyzyjnego kontroli i szybkiego startowania.

-

Niezwykle niski przymus (HC)

Co to jest: Przymus jest miarą odporności materiału na demagnetyzację. Im niższy HC, tym cieńsza pętla histerezy materiału, ułatwia namagnetyzowanie i zdemagnetyzowanie.

Dlaczego to jest ważne: Niska przymusu bezpośrednio prowadzi do niskiej utraty histerezy. Utrata histerezy jest znaczącym składnikiem utraty rdzenia, rozproszonego jako ciepło. Niezwykle niski przymus 1J50 minimalizuje utratę histerezy w naprzemiennych polach magnetycznych, skutecznie zmniejszając utratę rdzenia i wzrost temperatury w silniku, poprawiając w ten sposób wydajność i żywotność usług.

-

Niska utrata rdzenia

Łącząc te zalety, całkowita utrata rdzenia 1J50 (utrata histerezy + utrata prądu wirowego) jest znacznie niższa niż w przypadku zwykłych arkuszy stali krzemowej przy średnich częstotliwościach i gęstości strumienia. Chociaż jego rezystywność nie jest tak wysoka jak stal krzemowa, co powoduje stosunkowo wysokie straty prądu wirowego przy wysokich częstotliwościach, jego ogólna wydajność straty pozostaje doskonała w silnikach lotniczych o średnich częstotliwościach i precyzyjnych silnikach serwo, które zwykle działają między 400 Hz a 1000 Hz.

-

Stabilna i konsekwentna wydajność

Jako „stop precyzyjny” 1J50 przechodzi niezwykle rygorystyczne procesy produkcyjne i wymagania, zapewniając wysoką spójność i stabilność w jego właściwościach magnetycznych. Ma to kluczowe znaczenie dla masowej produkcji wysokowydajnych silników o wysokiej niezawodności, zapewniając, że każdy silnik działa zgodnie z projektem.

Kompromisy: 1J50 wady i rozwiązania

Oczywiście żaden materiał nie jest idealny, a wybór 1J50 wiąże się z kompromisami:

Wysoki koszt: Formuła, bogata w nikiel (50%) i molibden (około 1,8%), sprawia, że surowiec kosztuje znacznie wyższy niż arkusz stali krzemu.

Trudne przetwarzanie: 1J50 to miękki materiał, a wykrukanie wymaga wyższych wymagań dotyczących oprzyrządowania i procesu. Co ważniejsze, musi ulec wyższym poziomie wodoru w wysokiej temperaturze po przetworzeniu, aby złagodzić naprężenie i przywrócić optymalne właściwości magnetyczne. Ten krok zwiększa koszty i złożoność produkcji.

Ograniczone aplikacje o wysokiej częstotliwości: Ponieważ jego rezystywność jest niższa niż w stali krzemowej, jego straty prądu wirowego znacznie rosną przy wysokich częstotliwościach powyżej kilku tysięcy Hz, potencjalnie przewyższając materiały nanokrystaliczne, amorficzne lub ferrytowe.

Dlatego 1J50 nie jest używany w zwykłych wentylatory gospodarstwa domowego lub głównych silnikach napędowych pojazdów elektrycznych (te ostatnie częściej wykorzystują krzemowe arkusze stali do zrównoważenia kosztów i wydajności), ale jest stosowane w polach, które mają ekstremalne wymagania dotyczące wydajności, wielkości, wagi, szybkości odpowiedzi i niezawodności.

Typowe scenariusze aplikacji

Silniki lotnicze: Silniki o średniej częstotliwości 400 Hz w wyposażeniu w powietrze (takie jak pompy paliwowe i siłowniki) mają niezwykle rygorystyczne wymagania dotyczące wagi, wydajności i niezawodności.

Precyzyjne silniki serwo: Bardzo precyzyjne obrabianie CNC i połączenia roboty wymagają wyjątkowo wysokiej dokładności kontroli i szybkiej reakcji.

Sprzęt wojskowy: Wysoko wydajne mikro silniki w systemach radarowych, żyroskopach i urządzeniach nawigacyjnych.

Bardzo precyzyjne czujniki i oprzyrządowanie: Wykorzystaj ich wysoką przepuszczalność magnetyczną.

Wniosek

Wybór 1J50 jako materiału stojana silnikowego jest zasadniczo decyzją „wydajności nad kosztami”. Wymaga wysokiej ceny i złożonego procesu produkcyjnego dla niezrównanych właściwości magnetycznych: wysokiej wydajności, niskiej straty, wysokiej reakcji i kompaktowej wielkości.

Obecnie, wraz z postępami technologicznymi, nowe materiały, takie jak materiały amorficzne i nanokrystaliczne, kwestionują jego pozycję. Jednak w konkretnym polu o wysokiej wydajności o średnich częstotliwości 1J50 pozostaje niezastąpionym „złotem magnetycznym” w oczach inżynierów ze względu na zrównoważoną i stabilną ogólną wydajność.

O technologii ciebie

Youyou Technology Co., Ltd. specjalizuje się w produkcji samozwańczych precyzyjnych rdzeni wykonanych z różnych miękkich materiałów magnetycznych, w tym samozwańczej stali krzemowej, ultraciennej stali krzemowej i samozwańczych specjalnych miękkich stopach magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne dla precyzyjnych komponentów magnetycznych, zapewniając zaawansowane roztwory dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach zasilania, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Firma samodzielnie budujące precyzyjne produkty rdzeniowe obejmują obecnie szereg rdzeni stalowych silikonowych o grubości paska 0,05 mm (ST-050), 0,1 mm (10Jnex900/ST-100), 0,15 mm, 0,2 mm (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35Jne210/35Jne230/35jne230/350/35Jne230/350/35Jne230/350/35 B35A250-Z/35CS230HF), a także specjalne miękkie ceory magnetyczne, w tym miękki stop magnetyczny 1J22/1J50/1J79.