Lassen Sie uns zunächst 1J50 kennenlernen: Es ist nicht irgendein Eisen

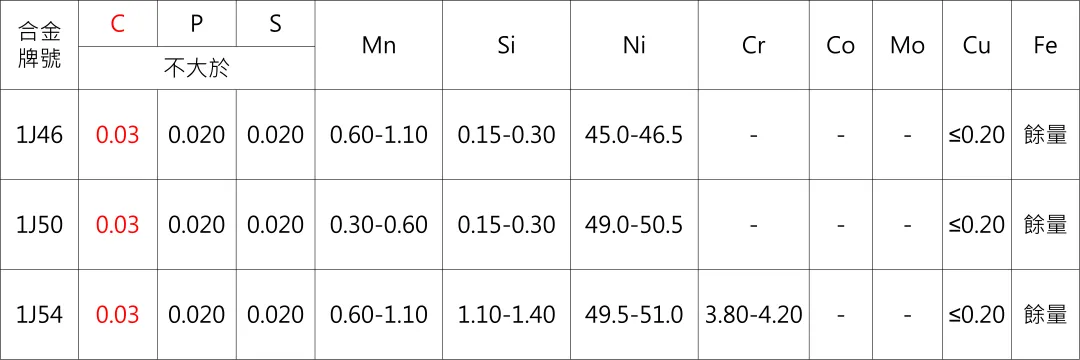

1J50 ist eine Eisen-Nickel-weiche Magnetlegierung. In den inländischen Standards bezeichnet das "1" weichmagnetische Eigenschaften, das "J" steht für Präzision und der "50" zeigt einen Nickelgehalt von ca. 50%an. Es gehört zur Permalloy -Familie, einer Elitefamilie von Materialien, die für ihre hohe magnetische Permeabilität und niedrige Koerzivität bekannt sind.

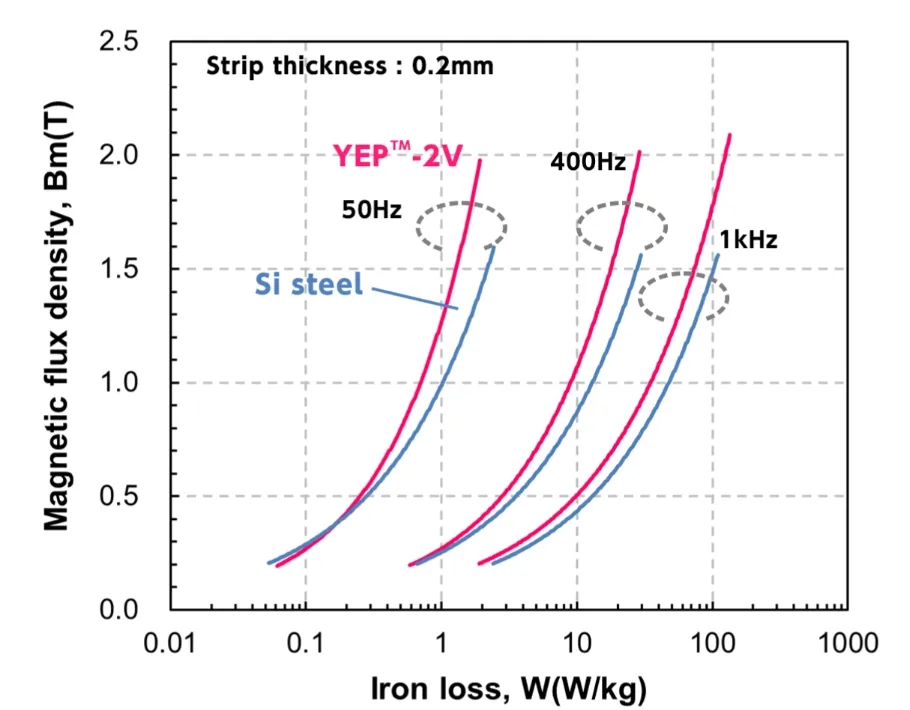

Sie können es sich als "Superkonferenz" unter magnetischen Materialien vorstellen (natürlich hat es keinen Nullwiderstand, sondern eine außergewöhnlich starke Fähigkeit, Magnetfeldlinien durchzuführen). Im Vergleich zu normalen Siliziumstahlblättern (wie DW470) ist die Leistung in schwachen Magnetfeldern erstklassig.

Fünf wichtige Gründe für die Auswahl von 1J50

-

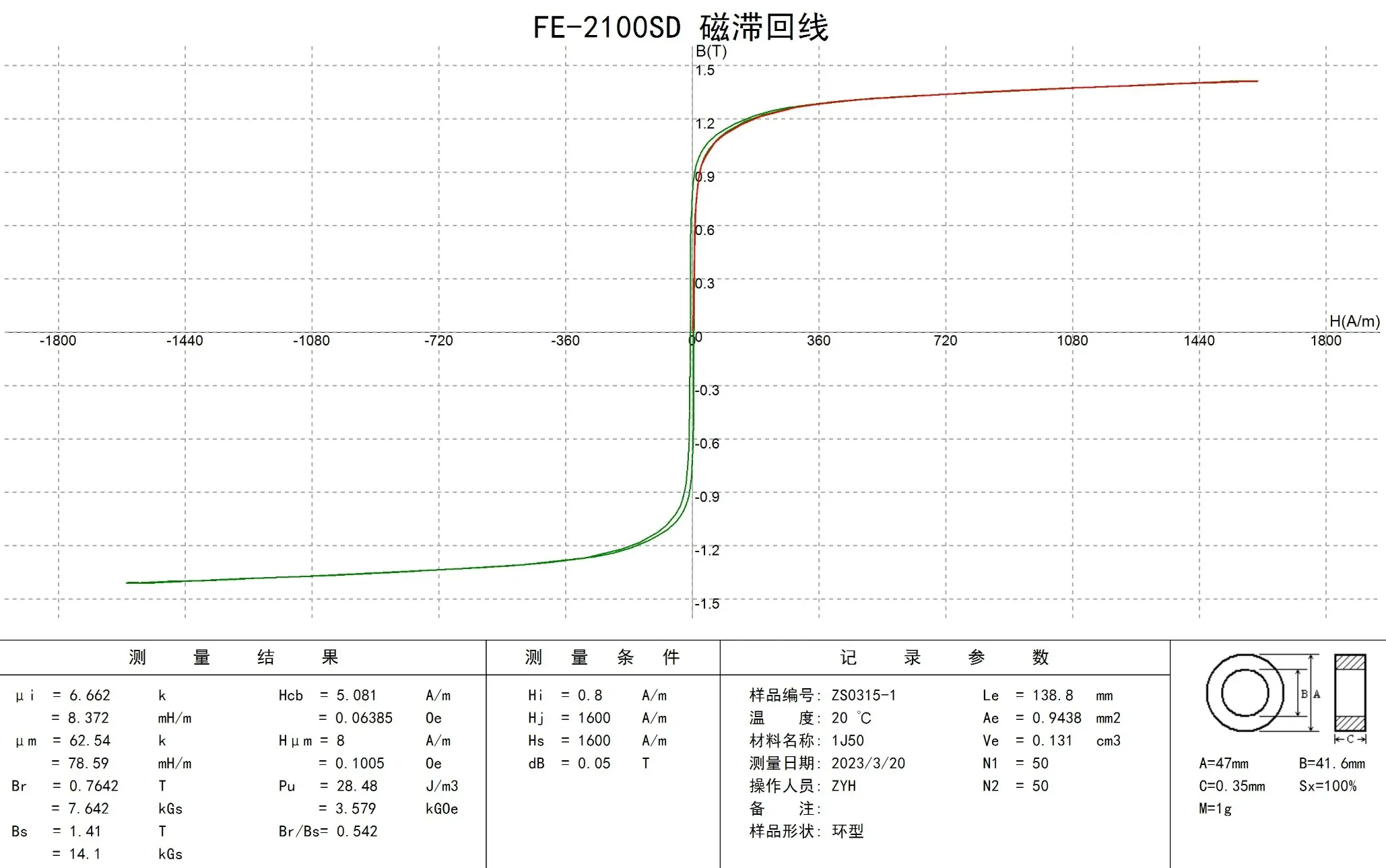

"Extrem hohe Sättigungsmagnetinduktion (BS)

Was ist das: BS ist der maximale Grad, in dem ein Material magnetisiert werden kann, um die Stärke des Magnetfeldes zu bestimmen, das es pro Volumen der Einheit tragen kann.

Warum ist es wichtig: Ein hoher BS -Wert bedeutet, dass der 1J50 im selben Raum (Stator -Slots und Joch) einen stärkeren magnetischen Fluss übergeben kann, wodurch ein größeres Drehmoment erzeugt wird. Dies ermöglicht kompaktere motorische Konstruktionen und Hochleistungsdichte. Der BS-Wert von 1J50 (ungefähr 1,5 t) ist signifikant höher als Materialien wie Ferrit und vergleichbar mit hochgradigen Siliziumstahlblättern, die die Grundlage für die Verwendung in Kraftmotoren bilden.

-

Extrem hohe anfängliche magnetische Permeabilität (�i) und maximale magnetische Permeabilität (�m)

Was ist das: Die magnetische Permeabilität misst die Leichtigkeit, mit der ein Material magnetisiert werden kann. Je höher die Durchlässigkeit, desto niedriger ist der Anregungsstrom, der erforderlich ist, um ein Magnetfeld der gleichen Stärke festzulegen.

Warum ist es wichtig: Extrem hohe magnetische Permeabilität bietet zwei wichtige Vorteile:

Niedriger Anregungsstrom: Der vom Motor gezogene Strom ist sehr niedrig, wenn er entladen oder leicht beladen ist, wodurch Kupferverluste (I2R -Verluste) und die motorische Effizienz, insbesondere unter teilweise belasteten Bedingungen, verbessert werden.

Hohe Reaktionsgeschwindigkeit: Das Magnetfeld baut und kollabiert schnell als Reaktion auf aktuelle Änderungen, wodurch die motorischen dynamischen Reaktionsmerkmale ideal für Anwendungen sind, die eine präzise Steuerung und schnelle Start-STOP-Zeiten erfordern.

-

Extrem niedrige Koerzivität (HC)

Was ist das: Die Koerzivität ist ein Maß für den Widerstand eines Materials gegen die Entmagnetisierung. Je niedriger der HC ist, desto dünner die Hystereseschleife des Materials, was es einfacher macht, Magnetisierung und Entmagnetisierung zu erleichtern.

Warum ist es wichtig: Niedrige Koerzivität führt direkt zu einem niedrigen Hystereseverlust. Hystereseverlust ist ein signifikanter Bestandteil des Kernverlusts, der als Wärme abgelöst wird. Die extrem niedrige Koerzität der 1J50 minimiert den Hystereseverlust in abwechselnden Magnetfeldern, wodurch der Kernverlust und die Temperaturanstieg im Motor effektiv reduziert werden, wodurch die Effizienz und Lebensdauer verbessert werden.

-

Niedriger Kernverlust

Durch die Kombination dieser Vorteile ist der Gesamtkernverlust des 1J50 (Hystereseverlust + Wirbelstromverlust) signifikant niedriger als die von gewöhnlichen Siliziumstahlblättern bei mittleren Frequenzen und Flussdichten. Obwohl sein Widerstand nicht so hoch ist wie der von Siliziumstahl, was zu relativ hohen Wirbelstromverlusten bei hohen Frequenzen führt, bleibt seine Gesamtverlustleistung bei mittleren Frequenz-Luftfahrtmotoren und Präzisionsservo-Motoren hervorragend, die normalerweise zwischen 400 Hz und 1000 Hz betrieben werden.

-

Stabile und konsequente Leistung

Als "Präzisionslegierung" wird 1J50 extrem strengen Produktionsprozessen und -anforderungen erfährt, um eine hohe Konsistenz und Stabilität in seinen magnetischen Eigenschaften zu gewährleisten. Dies ist entscheidend für die Massenproduktion von Hochleistungsmotoren mit hoher Zuverlässigkeit und sorgt dafür, dass jeder Motor als entworfene Leistung erbringt.

Kompromisse: 1J50 Nachteile und Lösungen

Natürlich ist kein Material perfekt, und die Auswahl von 1J50 umfasst Kompromisse:

Hohe Kosten: Die Formel, reich an Nickel (50%) und Molybdän (ungefähr 1,8%), macht den Rohstoff viel höher als Siliziumstahlblech.

Schwierige Verarbeitung: 1J50 ist ein weiches Material, und das Stanzen erfordert höhere Werkzeug- und Prozessanforderungen. Noch wichtiger ist, dass es nach der Verarbeitung Hochtemperatur-Wasserstoff-Glühen unterzogen werden muss, um Spannung zu lindern und optimale magnetische Eigenschaften wiederherzustellen. Dieser Schritt erhöht die Herstellungskosten und Komplexität.

Begrenzte Hochfrequenzanwendungen: Da sein Widerstand niedriger ist als der von Siliziumstahl, steigen seine Wirbelstromverluste bei hohen Frequenzen über mehreren tausend Hz signifikant und übertreffen möglicherweise nanokristalline, amorphe oder Ferritmaterialien.

Daher wird 1J50 nicht in normalen Haushaltsventilatoren oder Hauptantriebsmotoren für Elektrofahrzeuge verwendet (letztere verwenden häufiger Siliziumstahlblätter, um Kosten und Leistung auszugleichen), wird jedoch in Feldern verwendet, die extreme Anforderungen an Effizienz, Größe, Gewicht, Reaktionsgeschwindigkeit und Zuverlässigkeit haben.

Typische Anwendungsszenarien

Luft- und Raumfahrtmotoren: 400 Hz mit mittlerer Frequenzmotoren in Luftausrüstung (wie Kraftstoffpumpen und Aktuatoren) haben äußerst strenge Anforderungen an Gewicht, Effizienz und Zuverlässigkeit.

Präzisions -Servo -Motoren: Hochvorbereitete CNC-Werkzeugmaschinen und Robotergelenke erfordern eine extrem hohe Kontrollgenauigkeit und eine schnelle Reaktion.

Militärausrüstung: Hochleistungs-Mikromotoren in Radarsystemen, Gyroskopen und Navigationsgeräten.

Hochvorbereitungssensoren und Instrumentierung: Verwenden Sie ihre hohe magnetische Permeabilität.

Abschluss

Die Wahl von 1J50 als Motorstatatormaterial ist im Wesentlichen eine Entscheidung "Leistung über die Kosten". Es handelt sich um einen hohen Preis und einen komplexen Herstellungsprozess für beispiellose magnetische Eigenschaften: hohe Effizienz, niedriger Verlust, hohe Reaktion und kompakte Größe.

Derzeit fordern neue Materialien wie amorphe und nanokristalline Materialien mit technologischen Fortschritten ihre Position in Frage. In dem spezifischen Hochleistungsfeld mittelfrequentieren bleibt 1J50 in den Augen von Ingenieuren aufgrund seiner ausgewogenen und stabilen Gesamtleistung das unersetzliche "magnetische Gold".

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung selbstbindender Präzisionskerne aus verschiedenen weichen magnetischen Materialien spezialisiert, darunter selbstbindende Siliziumstahl, ultradünne Siliziumstahl und selbstbindende Spezialmagnet-Legierungen. Wir verwenden fortschrittliche Herstellungsprozesse für Präzisionsmagnetkomponenten und bieten fortschrittliche Lösungen für weiche Magnetkerne an, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) sowie Spezialitäten mit weicher Magnetmagnetlokalen einschließlich Weichmagnet-Legierung 1J22/1J50/1J79.