По -перше, давайте дізнаємось 1J50: це не просто праска

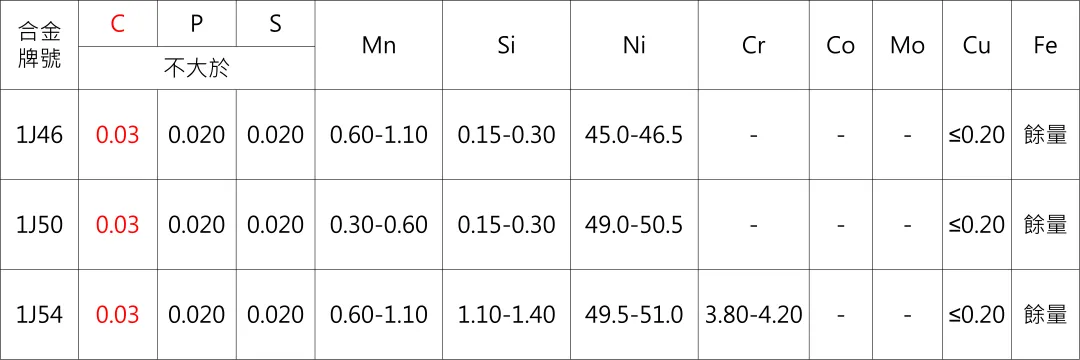

1J50-це м'який магнітний сплав із заліза-нікелі. У домашніх стандартах "1" позначає м'які магнітні властивості, "J" означає точність, а "50" вказує на вміст нікелю приблизно 50%. Він належить до сімейства Пермаллой, елітарної родини матеріалів, відомих своєю високою магнітною проникністю та низькою коерністю.

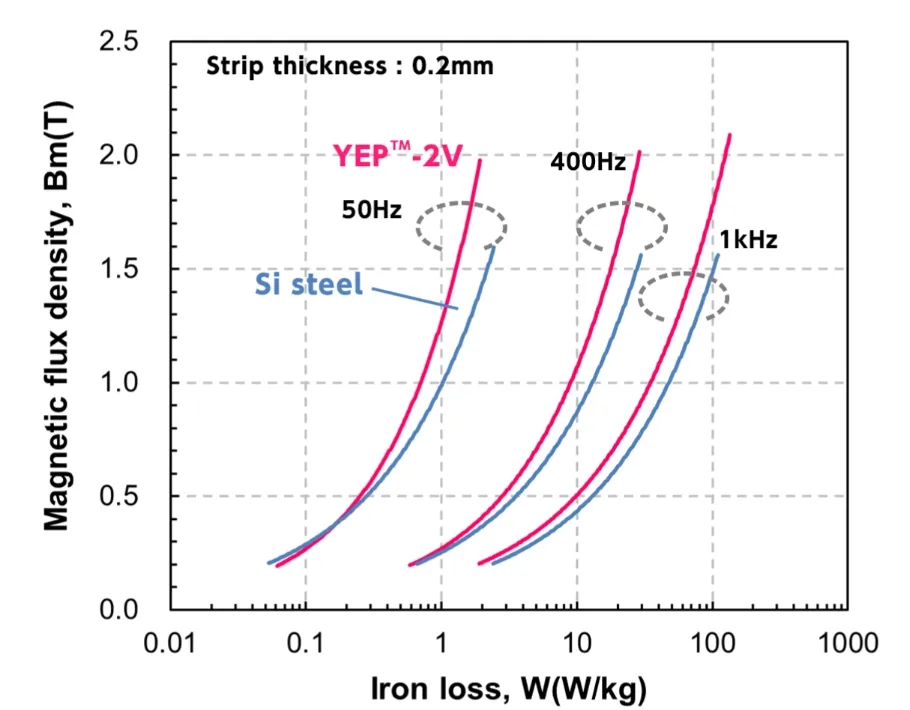

Ви можете вважати це "надпровідником" серед магнітних матеріалів (звичайно, він не має нульового опору, а скоріше надзвичайно сильної здатності проводити магнітні лінії поля). Порівняно зі звичайними аркушами кремнієвої сталі (такими як DW470), його продуктивність у слабких магнітних полях є найвищою.

П'ять ключових причин для вибору 1J50

-

Індукція магнітного індукції

Що це таке: BS - це максимальна ступінь, до якої матеріал може бути намагнічений, визначаючи міцність магнітного поля, яке він може переносити на одиницю об'єму.

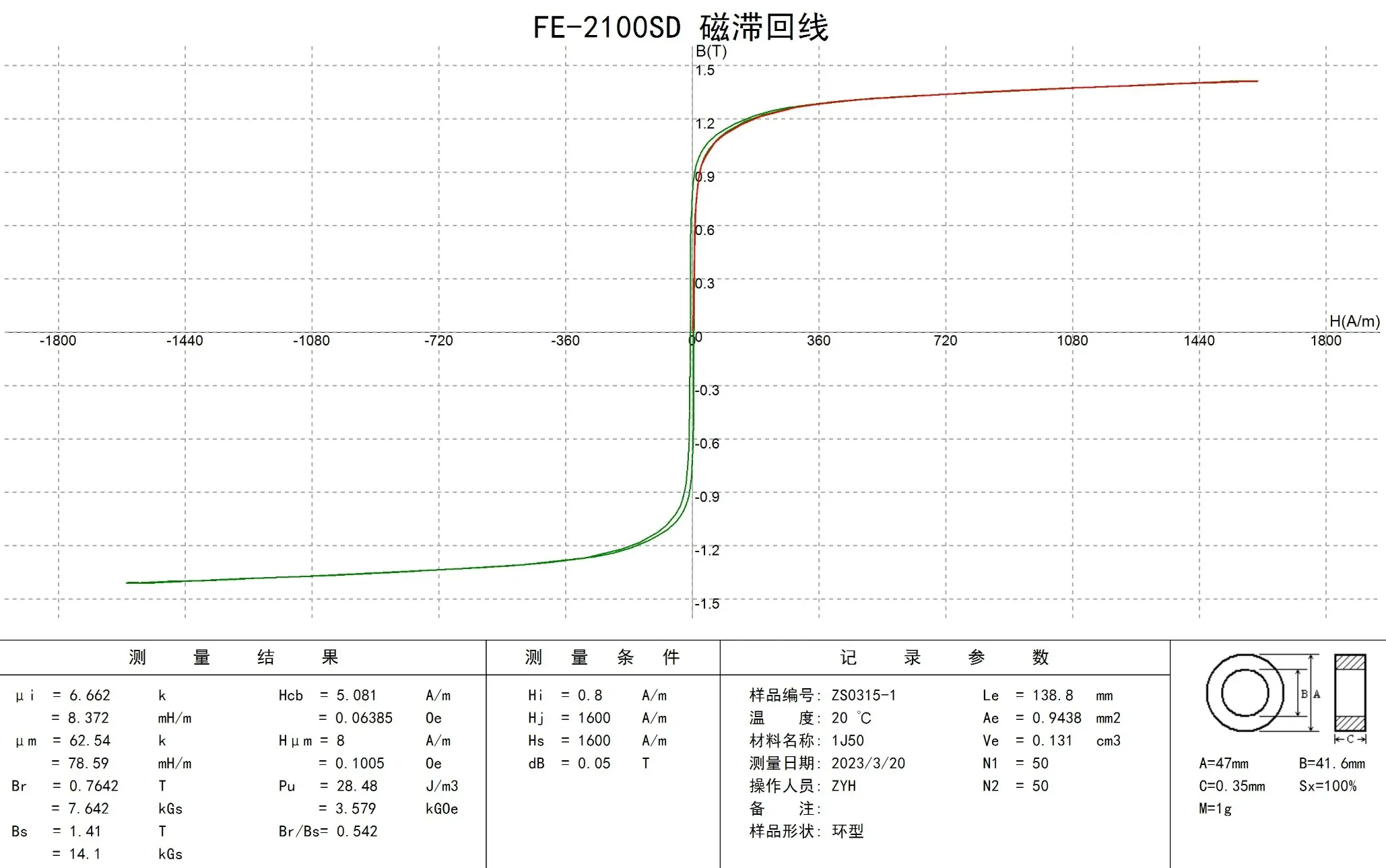

Чому це важливо: Високе значення BS означає, що в одному просторі (прорізи статора та ярмо), 1J50 може передати сильніший магнітний потік, тим самим генеруючи більший крутний момент. Це дозволяє отримати більш компактні конструкції двигунів та високу щільність потужності. Значення BS 1J50 (приблизно 1,5 Т) значно вищий, ніж такі матеріали, як ферит, і порівнянні з високоякісними кремнієвими сталевими листами, що є основою для його використання в моторахах.

-

Надзвичайно висока початкова магнітна проникність (�i) та максимальна магнітна проникність (�m)

Що це таке: Магнітна проникність вимірює легкість, з якою матеріал може бути намагнічений. Чим вища проникність, тим нижчий струм збудження, необхідний для встановлення магнітного поля однакової міцності.

Чому це важливо: Надзвичайно висока магнітна проникність пропонує дві ключові переваги:

Низький струм збудження: Поточний, намальований двигуном, дуже низький, коли він вивантажений або злегка завантажений, значно зменшуючи втрати міді (втрати I2R) та підвищення ефективності двигуна, особливо в частково завантажених умовах.

Висока швидкість реакції: Магнітне поле швидко створює та руйнується у відповідь на зміни поточних змін, надаючи двигуна відмінні характеристики динамічної відповіді, що робить його ідеальним для додатків, що потребують точного управління та швидких часів старту.

-

Надзвичайно низька коерність (HC)

Що це таке: Коерсію - це міра стійкості матеріалу до демагнетизації. Чим нижчий HC, тим тонше петлю гістерезису матеріалу, що полегшує намагнічення та демагнетизацію.

Чому це важливо: Низька коерцитива безпосередньо призводить до низької втрати гістерезису. Втрата гістерезису є значною складовою втрати ядра, розсіюваної як тепло. Надзвичайно низька коерцивність 1J50 мінімізує втрату гістерезису в чергуванні магнітних полів, ефективно зменшуючи втрату ядра та підвищення температури в двигуні, тим самим підвищуючи ефективність та термін служби.

-

Низька втрата ядра

Поєднуючи ці переваги, загальна втрата ядра 1J50 (втрата гістерезису + втрата струму Eddy) значно нижча, ніж у звичайних сталевих листів на середніх частотах та щільності потоку. Незважаючи на те, що його опір не такий високий, як у кремнієвій сталі, що призводить до відносно високих втрат вихрового струму на високих частотах, його загальні показники втрат залишаються відмінними у середньочастотних авіаційних двигунах та точних сервомоторах, які зазвичай працюють між 400 Гц і 1000 Гц.

-

Стабільна та послідовна продуктивність

Як "точний сплав", 1J50 зазнає надзвичайно суворих виробничих процесів та вимог, забезпечуючи високу послідовність та стабільність у його магнітних властивостях. Це має вирішальне значення для масового виробництва високопродуктивних двигунів з високою надійністю, гарантуючи, що кожен мотор працює за розробкою.

Компроміси: 1J50 Недоліки та рішення

Звичайно, жоден матеріал не є ідеальним, і вибір 1J50 передбачає компроміси:

Висока вартість: Формула, багата нікелем (50%) та молібденом (приблизно 1,8%), робить сировину набагато вищу, ніж кремній сталевий лист.

Складна обробка: 1J50 - це м'який матеріал, а пробивання вимагає більш високих вимог до інструментів та процесів. Що ще важливіше, він повинен зазнавати високого температурного відпалу водню після обробки, щоб зняти стрес та відновити оптимальні магнітні властивості. Цей крок збільшує виробничі витрати та складність.

Обмежені високочастотні програми: Оскільки його опір нижчий, ніж у кремнієвої сталі, втрати її вихрового струму значно збільшуються на високих частотах вище декількох тисяч Гц, що потенційно перевершує нанокристалічні, аморфні або феритові матеріали.

Тому 1J50 не використовується в звичайних побутових вентиляторах або на основних двигунах електромобілів (останні частіше використовують кремнієві сталеві листи для балансу вартості та продуктивності), але використовуються в полях, які мають надзвичайні вимоги до ефективності, розміру, ваги, швидкості відповіді та надійності.

Типові сценарії застосування

Аерокосмічні двигуни: Мотори середньої частоти 400 Гц у повітряному обладнанні (наприклад, паливні насоси та приводи) мають надзвичайно суворі вимоги до ваги, ефективності та надійності.

Точні сервомоторів: Високоточні верстаті з ЧПУ та робототехнічні суглоби потребують надзвичайно високої точності контролю та швидкої реакції.

Військова техніка: Високопродуктивні мікромоторні двигуни в радіолокаційних системах, гіроскопах та навігаційному обладнанні.

Високоточні датчики та інструментарію: Використовуйте їх високу магнітну проникність.

Висновок

Вибір 1J50 як матеріал двигуна статора - це по суті рішення "ефективність над витратами". Він торгує високою ціною та складним виробничим процесом для неперевершених магнітних властивостей: висока ефективність, низька втрата, висока реакція та компактний розмір.

В даний час з технологічним досягненням нові матеріали, такі як аморфні та нанокристалічні матеріали, кидають виклик його позиції. Однак у специфічному середньочастотному високоефективному полі 1J50 залишається незамінним "магнітним золотом" в очах інженерів завдяки збалансованому та стабільному загальному продуктивності.

Про вас

Technoly Co., Ltd. спеціалізується на виготовленні точних ядер, виготовлених з різних м’яких магнітних матеріалів, включаючи самоспортуючу кремнієву сталь, ультратонну кремнієву сталь та самоспортуючі спеціальні м'які магнітні сплави. Ми використовуємо вдосконалені виробничі процеси для точних магнітних компонентів, забезпечуючи вдосконалені рішення для м'яких магнітних ядер, що використовуються в ключових компонентах потужності, таких як високопродуктивні двигуни, високошвидкісні двигуни, трансформатори середньої частоти та реактори.

Компанія Self-Conding Precision Core Products в даний час включає діапазон кремнієвих сталевих ядер із товщиною смужок 0,05 мм (ST-050), 0,1 мм (10jnex900/ST-100), 0,15 мм, 0,2 мм (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) та 0,35 мм (35JNE210CS1200HF) та 0,35 мм (35JNE210CS1200HF) та 0,35 мм (35JNE210CS130HF) та 0,35 мм B35A250-Z/35CS230HF), а також спеціалізовані ядра м'якого магнітного сплаву, включаючи м'який магнітний сплав 1J22/1J50/1J79.