まず、1J50を知りましょう:それは鉄だけではありません

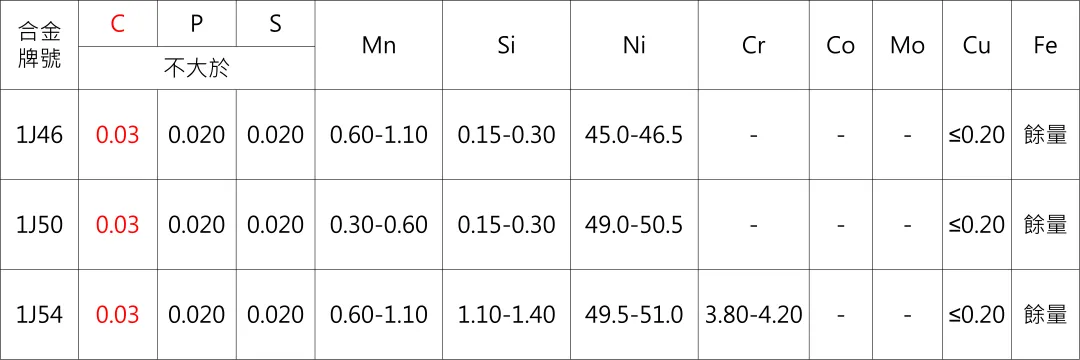

1J50は、鉄ニッケルの柔らかい磁気合金です。国内基準では、「1」は柔らかい磁気特性を指定し、「J」は精度を表し、「50」は約50%のニッケル含有量を示します。それは、高磁性透過性と低強制で知られるエリートファミリーの材料であるパーマロイ家に属します。

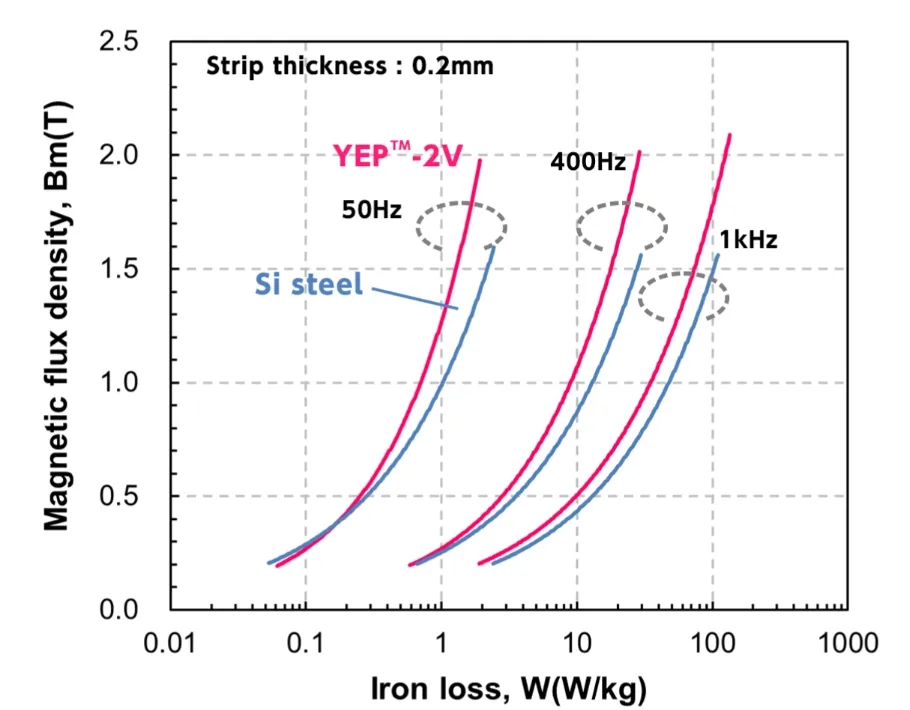

磁気材料の間で「超伝導体」と考えることができます(もちろん、抵抗はゼロではなく、磁場線を実行する非常に強力な能力があります)。通常のシリコンスチールシート(DW470など)と比較して、弱い磁場での性能は一流です。

1J50を選択する5つの重要な理由

-

??非常に高い飽和磁気誘導(BS)

それは何ですか:BSは、材料を磁化できる最大程度であり、単位体積あたりに運ぶことができる磁場の強度を決定します。

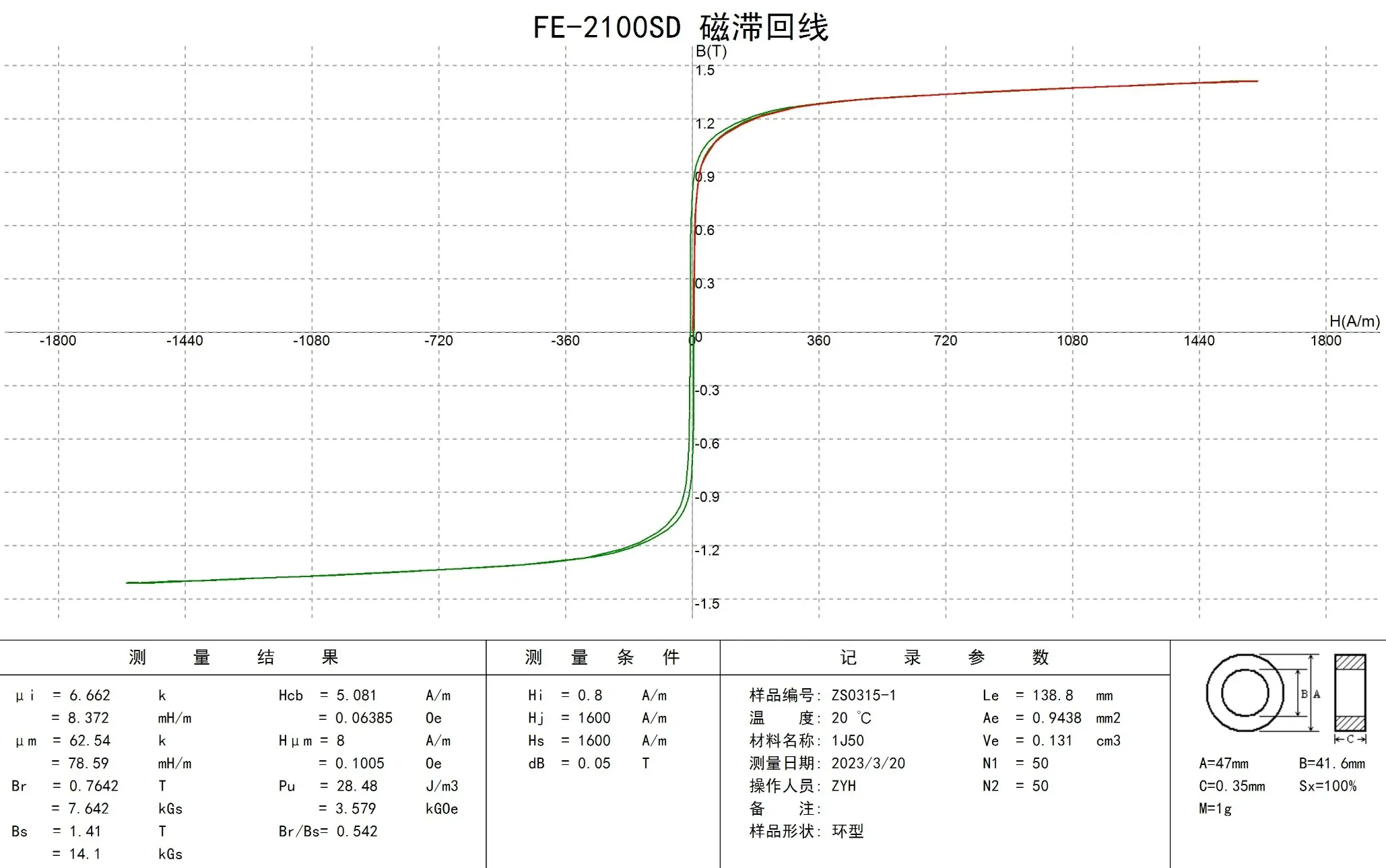

なぜそれが重要なのですか:BS値が高いということは、同じ空間(ステータースロットとヨーク)内で、1J50がより強力な磁束を渡すことができ、それによってより大きなトルクを生成できることを意味します。これにより、よりコンパクトなモーター設計と高出力密度が可能になります。 1J50のBS値(約1.5T)は、フェライトなどの材料よりも大幅に高く、パワーモーターでの使用の基礎である高品質のシリコンスチールシートに匹敵します。

-

極端に高い初期磁性透過性(�I)および最大磁気透過性(�m)

それは何ですか:磁性透過性は、材料を磁化できる容易さを測定します。透過性が高いほど、同じ強度の磁場を確立するために必要な励起電流が低くなります。

なぜそれが重要なのですか:非常に高い磁性透過性には、2つの重要な利点があります。

低励起電流:モーターによって描かれた電流は、荷降ろしまたは軽量に荷重がかかると非常に低く、特に部分的に負荷のある条件下で、銅の損失(I2R損失)を大幅に削減し、モーター効率を改善します。

高い応答速度:磁場は、現在の変化に応じて迅速に構築および崩壊し、モーターに優れた動的応答特性を与え、正確な制御と高速なスタートストップ時間を必要とするアプリケーションに最適です。

-

非常に低い強制(HC)

それは何ですか:強制は、材料の抵抗性に対する抵抗の尺度です。 HCが低いほど、材料のヒステリシスループが薄くなり、磁化と消化が容易になります。

なぜそれが重要なのですか:強制性が低いと、ヒステリシスの損失が低くなります。ヒステリシス損失は、熱のように消散するコア損失の重要な要素です。 1J50の非常に低い強制性は、交互の磁場のヒステリシス損失を最小限に抑え、モーターのコアの損失と温度上昇を効果的に減らし、それにより効率とサービスの生活を改善します。

-

コア損失の低い

これらの利点を組み合わせることで、1J50の総コア損失(ヒステリシス損失 +渦電流損失)は、中周波数とフラックス密度の通常のシリコン鋼シートのそれよりも大幅に低くなっています。その抵抗率はシリコンスチールの抵抗ほど高くはありませんが、高周波数で比較的高い渦電流損失をもたらしますが、その全体的な損失性能は、通常400Hzから1000Hzの間で動作する中周波数航空モーターと精密サーボモーターで優れたままです。

-

安定した一貫したパフォーマンス

「精密合金」として、1J50は非常に厳しい生産プロセスと要件を受け、磁気特性の高い一貫性と安定性を確保します。これは、高性能の高度化モーターの大量生産にとって重要であり、すべてのモーターが設計どおりに機能するようにします。

トレードオフ:1J50の短所とソリューション

もちろん、完璧な素材はありません。1J50を選択するには、トレードオフが含まれます。

高コスト:ニッケル(50%)とモリブデン(約1.8%)が豊富なフォーミュラは、原材料のコストをシリコン鋼板よりもはるかに高くしています。

難しい処理:1J50は柔らかい素材であり、パンチングにはより高いツールとプロセスの要件が必要です。さらに重要なことは、ストレスを緩和し、最適な磁気特性を回復するために、処理後に高温の水素アニーリングを受ける必要があることです。このステップにより、製造コストと複雑さが増加します。

限られた高周波アプリケーション:その抵抗率はシリコン鋼の抵抗率よりも低いため、その渦電流損失は数千Hzを超える高周波数で大幅に増加し、ナノ結晶、アモルファス、またはフェライト材料を上回る可能性があります。

したがって、1J50は、通常の家庭用ファンや電気自動車メインドライブモーター(後者はコストとパフォーマンスのバランスをとるためにシリコンスチールシートを使用します)で使用されませんが、効率、サイズ、体重、応答速度、信頼性の極端な要件を持つフィールドで使用されます。

典型的なアプリケーションシナリオ

航空宇宙モーター:空中装備(燃料ポンプやアクチュエーターなど)の400Hz中頻度モーターには、重量、効率、信頼性のための非常に厳しい要件があります。

精密サーボモーター:高精度CNC工作機械とロボットジョイントには、非常に高い制御精度と迅速な応答が必要です。

軍事装備:レーダーシステム、ジャイロスコープ、ナビゲーション機器の高性能マイクロモーター。

高精度センサーと計装:高磁性透過性を利用します。

結論

モーターステーター材料としての1J50の選択は、本質的に「コストのパフォーマンス」決定です。比類のない磁気特性のために、高価格と複雑な製造プロセスを交換します:高効率、低損失、高い応答、コンパクトサイズ。

現在、技術的な進歩により、アモルファス材やナノ結晶材料などの新しい材料がその位置に挑戦しています。ただし、特定の中頻度の高性能フィールドでは、1J50は、バランスのとれた安定した全体的なパフォーマンスにより、エンジニアの目にはかけがえのない「磁気金」のままです。

あなたのテクノロジーについて

YouYou Technology Co.、Ltd。は、自己結合シリコンスチール、超薄型シリコンスチール、自己結合専門の特殊柔らかい磁気合金を含む、さまざまな柔らかい磁気材料で作られた自動結合精度コアの製造を専門としています。精密磁気成分の高度な製造プロセスを利用して、高性能モーター、高速モーター、中頻度変圧器、原子炉などの主要なパワーコンポーネントで使用されるソフト磁気コアに高度なソリューションを提供します。

同社は現在、0.05mm(ST-050)、0.1mm(10JNEX900/ST-100)、0.15mm、0.2mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF)のストリップ厚さのシリコンスチールコアの範囲が含まれています。 B35A250-Z/35CS230HF)、および軟質磁気合金1J22/1J50/1J79を含む特殊なソフト磁気合金コア。